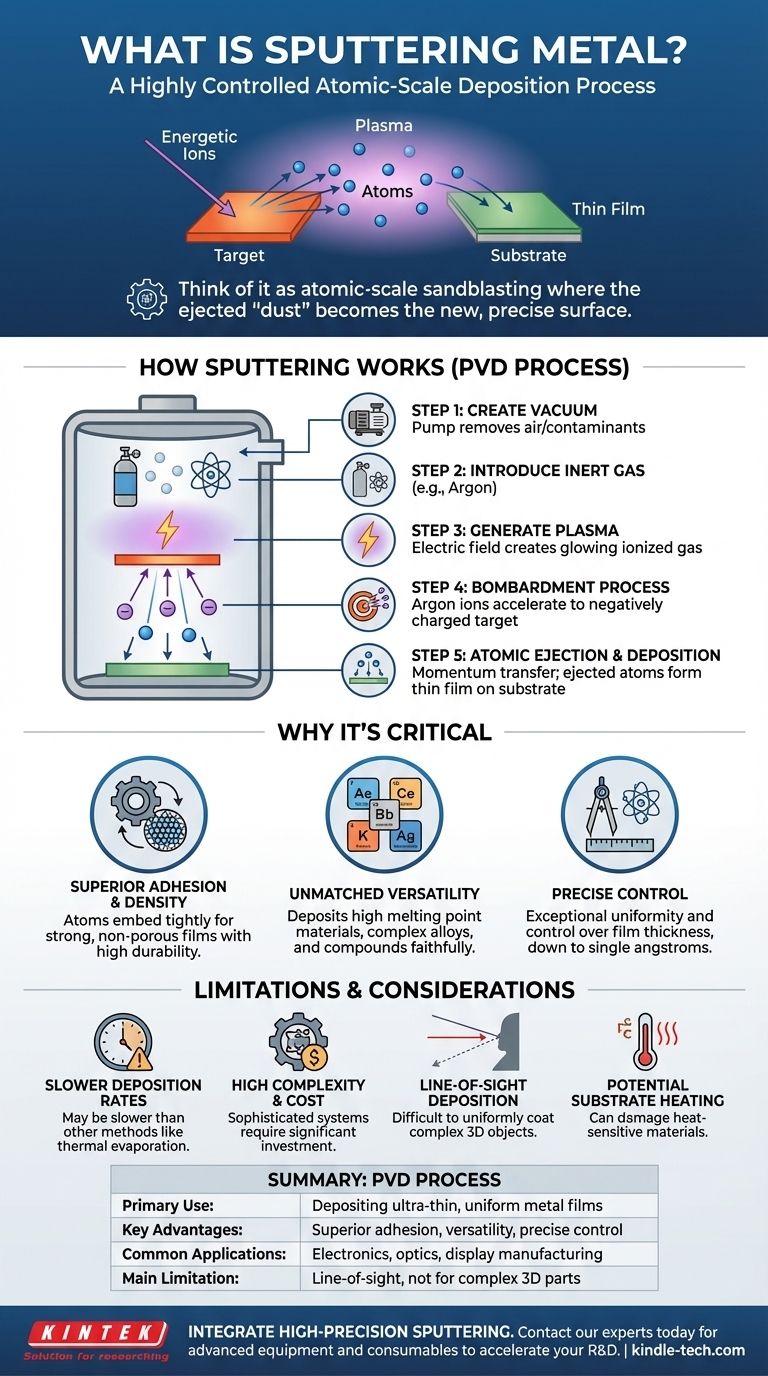

À la base, la pulvérisation est un processus hautement contrôlé pour déposer une couche ultra-mince de métal sur une surface. Elle fonctionne en éjectant des atomes d'un matériau source, appelé "cible", en le bombardant d'ions énergétiques dans un vide. Ces atomes éjectés voyagent ensuite et se condensent sur un substrat — tel qu'une tranche de silicium, du verre ou du plastique — formant une couche mince uniforme et de haute qualité.

La pulvérisation n'est pas à comprendre comme de la peinture ou du placage, mais comme une forme de sablage à l'échelle atomique où la "poussière" éjectée devient la nouvelle surface. Ce processus physique donne aux ingénieurs et aux scientifiques un contrôle précis sur l'épaisseur, la pureté et la densité du film, ce qui le rend essentiel pour la fabrication d'électroniques modernes de haute performance.

Comment fonctionne la pulvérisation : du plasma au film mince

La pulvérisation est un type de dépôt physique en phase vapeur (PVD). L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée et à basse pression pour garantir la pureté du film final.

Étape 1 : Création d'un vide

Tout d'abord, la chambre est pompée jusqu'à un vide poussé. Cela élimine l'air et les autres particules qui pourraient contaminer le film métallique ou interférer avec le processus.

Étape 2 : Introduction d'un gaz inerte

Une petite quantité précisément contrôlée d'un gaz inerte, généralement de l'Argon (Ar), est ensuite introduite dans la chambre. Ce gaz n'est pas réactif et ne se liera pas chimiquement au métal.

Étape 3 : Génération d'un plasma

Un champ électrique intense est appliqué à l'intérieur de la chambre. Ce champ excite le gaz argon, arrachant des électrons aux atomes d'argon et créant un gaz ionisé lumineux connu sous le nom de plasma. Ce plasma est un mélange d'ions argon chargés positivement et d'électrons libres.

Étape 4 : Le processus de bombardement

Le métal à déposer, connu sous le nom de cible, reçoit une forte charge électrique négative. Les ions argon chargés positivement dans le plasma sont naturellement attirés et accélèrent vers la cible chargée négativement, frappant sa surface avec une force significative.

Étape 5 : Éjection et dépôt atomique

Chaque collision est un pur événement de transfert d'impulsion. Imaginez une bille de billard rapide (l'ion argon) frappant un râtelier de billes (les atomes métalliques de la cible). L'impact a suffisamment d'énergie pour éjecter des atomes individuels du matériau cible.

Ces atomes métalliques "pulvérisés" voyagent ensuite en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat, qui est stratégiquement placé pour les intercepter. Atome par atome, ils s'accumulent sur le substrat, formant un film mince, dense et très uniforme.

Pourquoi la pulvérisation est une technologie critique

La pulvérisation n'est pas toujours la méthode de dépôt la plus rapide ou la moins chère, mais elle est choisie lorsque la qualité et les propriétés du film final sont primordiales.

Adhérence et densité de film supérieures

Étant donné que les atomes pulvérisés arrivent au substrat avec une énergie cinétique significative, ils s'incrustent fermement dans la surface. Cela crée des films avec une adhérence exceptionnellement forte et une structure dense et non poreuse, ce qui est essentiel pour la durabilité et la performance.

Polyvalence matérielle inégalée

Contrairement à l'évaporation thermique, qui repose sur la fusion des matériaux, la pulvérisation est un processus mécanique. Cela signifie qu'elle peut être utilisée pour déposer des matériaux avec des points de fusion extrêmement élevés, tels que le tungstène et le tantale, ainsi que des alliages et composés complexes. La composition d'une cible d'alliage est fidèlement reproduite dans le film déposé.

Contrôle précis et uniformité

Le processus de pulvérisation offre un contrôle exceptionnel sur l'épaisseur du film, souvent jusqu'au niveau de l'angström (moins que le diamètre d'un atome). En gérant soigneusement la pression du gaz, la puissance et le temps, les ingénieurs peuvent produire des films très uniformes sur de très grandes surfaces, comme le verre architectural ou les écrans plats.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation présente des inconvénients spécifiques qui la rendent inadaptée à certaines applications.

Vitesse de dépôt plus lente

Généralement, la pulvérisation dépose le matériau plus lentement que d'autres méthodes comme l'évaporation thermique. Pour les applications où la vitesse est la priorité et où la qualité du film est moins critique, la pulvérisation peut être un goulot d'étranglement.

Complexité et coût élevés du système

Les systèmes de pulvérisation sont sophistiqués et coûteux. Ils nécessitent des pompes à vide poussé, des alimentations électriques puissantes, une gestion complexe des gaz et, souvent, des systèmes de refroidissement avancés. Cela représente un investissement en capital significatif.

Dépôt en ligne de mire

Les atomes pulvérisés voyagent en ligne droite de la cible au substrat. Cela rend difficile le revêtement uniforme d'objets complexes en trois dimensions avec des zones d'ombre ou des surfaces internes.

Chauffage potentiel du substrat

Le transfert d'énergie des atomes en condensation peut chauffer le substrat. Bien que cela puisse parfois être bénéfique pour la qualité du film, cela peut endommager les substrats sensibles à la chaleur comme certains plastiques ou matériaux biologiques.

Faire le bon choix pour votre objectif

La pulvérisation est un outil essentiel, mais son utilisation doit être justifiée par les exigences techniques de votre projet.

- Si votre objectif principal est d'obtenir des films denses et de haute pureté pour l'électronique ou l'optique avancée : La pulvérisation est la norme industrielle pour la création d'interconnexions semi-conductrices, de revêtements antireflets et d'autres couches haute performance.

- Si votre objectif principal est un revêtement rapide et peu coûteux de métaux simples : L'évaporation thermique est souvent un choix plus économique pour des applications comme le chrome décoratif sur plastique ou l'aluminium sur réflecteurs.

- Si votre objectif principal est le revêtement uniforme de pièces 3D complexes : Vous devriez explorer des méthodes sans ligne de mire comme le dépôt de couches atomiques (ALD) ou le dépôt chimique en phase vapeur (CVD).

En fin de compte, comprendre les principes de la pulvérisation vous permet de sélectionner l'outil précis nécessaire pour construire des matériaux atome par atome.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Dépôt de films métalliques ultra-minces et uniformes |

| Avantages clés | Adhérence de film supérieure, polyvalence des matériaux, contrôle précis de l'épaisseur |

| Applications courantes | Interconnexions semi-conductrices, revêtements antireflets, fabrication d'écrans |

| Principale limitation | Dépôt en ligne de mire, non idéal pour les pièces 3D complexes |

Prêt à intégrer la pulvérisation de haute précision dans le flux de travail de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour tous vos besoins en dépôt de couches minces. Que vous développiez des électroniques de nouvelle génération, des revêtements optiques ou des matériaux spécialisés, notre expertise et nos solutions garantissent une qualité de film, une adhérence et des performances supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation et notre support peuvent accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Autoclave horizontal de laboratoire Stérilisateur à vapeur Micro-ordinateur de laboratoire Stérilisateur

- Autoclave de stérilisation de laboratoire rapide de bureau 20L 24L pour usage en laboratoire

- Refroidisseur de piège froid direct pour piège froid sous vide

- Autoclave de laboratoire portable à haute pression pour stérilisation à la vapeur à usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température