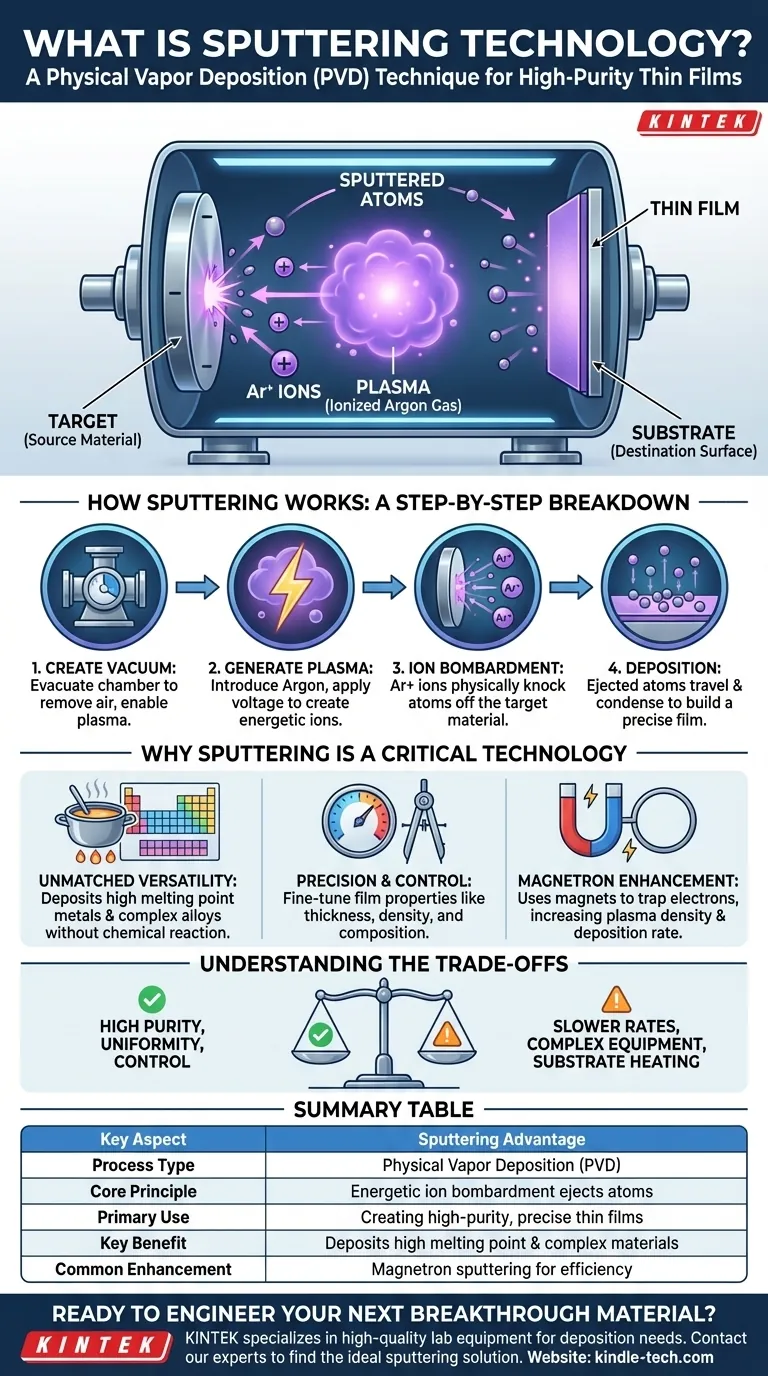

À la base, la pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des revêtements ou des films ultra-minces et très uniformes sur une surface. Le processus fonctionne en plaçant un matériau source (la « cible ») et une surface de destination (le « substrat ») dans une chambre à vide. Un gaz inerte énergisé, comme l'Argon, est introduit, et ses ions sont accélérés pour bombarder la cible, expulsant physiquement des atomes qui voyagent ensuite et se déposent sur le substrat.

La création de couches minces de haute pureté et à contrôle précis à partir d'un large éventail de matériaux est un défi fondamental dans la fabrication avancée. La pulvérisation cathodique répond à ce défi en offrant une méthode de dépôt physique qui offre un contrôle exceptionnel sur les propriétés du film, quel que soit le point de fusion ou la réactivité chimique d'un matériau.

Comment fonctionne la pulvérisation cathodique : une analyse étape par étape

Le processus de pulvérisation cathodique est une séquence d'événements physiques soigneusement orchestrée se produisant au niveau atomique à l'intérieur d'une chambre à vide. Chaque étape est essentielle pour obtenir un film de haute qualité.

Étape 1 : Création de l'environnement sous vide

Tout d'abord, le substrat (tel qu'une plaquette de silicium ou un morceau de verre) et le matériau cible sont placés à l'intérieur d'une chambre scellée. Cette chambre est évacuée jusqu'à obtenir un vide poussé.

Ce vide est crucial pour deux raisons : il élimine les gaz atmosphériques qui pourraient contaminer le film, et il fournit les conditions de basse pression nécessaires pour générer et maintenir un plasma.

Étape 2 : Génération du plasma

Un gaz inerte, le plus souvent l'Argon (Ar), est introduit dans la chambre. Une haute tension négative est ensuite appliquée au matériau cible.

Ce champ électrique intense ionise le gaz Argon, arrachant des électrons aux atomes d'Argon et créant un mélange d'ions Argon chargés positivement (Ar+) et d'électrons libres. Ce nuage énergisé d'ions et d'électrons est appelé plasma.

Étape 3 : Le processus de bombardement

Les ions Argon chargés positivement présents dans le plasma sont fortement attirés par la cible chargée négativement. Ils accélèrent vers la cible à grande vitesse.

Lors de l'impact, les ions énergétiques entrent en collision physique avec la surface de la cible, transférant leur moment et expulsant, ou « pulvérisant », des atomes individuels ou de petits groupes d'atomes du matériau cible.

Étape 4 : Dépôt sur le substrat

Les atomes éjectés de la cible traversent l'environnement à basse pression de la chambre. Ils finissent par se déposer sur la surface du substrat.

À mesure que ces atomes s'accumulent, ils se condensent et se lient au substrat, formant progressivement un film mince et solide. Le processus permet un contrôle précis de l'épaisseur et de l'uniformité du film final.

Pourquoi la pulvérisation cathodique est une technologie critique

La pulvérisation cathodique n'est pas seulement l'une des nombreuses options ; c'est souvent la seule option viable pour créer des types spécifiques de matériaux et de dispositifs avancés. Ses avantages résolvent des défis de fabrication clés.

Polyvalence matérielle inégalée

Contrairement aux processus chimiques (comme le CVD), la pulvérisation cathodique est un processus physique qui ne repose pas sur la fusion ou les réactions chimiques.

Cela la rend exceptionnellement efficace pour déposer des matériaux avec des points de fusion extrêmement élevés (comme le tungstène ou le tantale) et des alliages complexes dont la composition doit être préservée avec précision dans le film final.

Précision et contrôle

La pulvérisation cathodique offre aux ingénieurs un contrôle granulaire sur les propriétés du film final.

En ajustant des paramètres tels que la pression du gaz, la puissance et la température du substrat, on peut dicter précisément la densité, la taille des grains, la morphologie et les propriétés électriques ou optiques du film. Ce niveau de contrôle est essentiel pour les semi-conducteurs, les filtres optiques et autres composants haute performance.

Le rôle de la pulvérisation cathodique magnétron

Une amélioration courante du processus de base est la pulvérisation cathodique magnétron. Cette technique utilise de puissants aimants placés derrière la cible.

Le champ magnétique piège les électrons dans une trajectoire circulaire près de la surface de la cible. Cela augmente considérablement la probabilité que les électrons entrent en collision avec les atomes d'Argon et les ionisent, conduisant à un plasma plus dense, un processus de pulvérisation plus efficace et des vitesses de dépôt nettement plus rapides.

Comprendre les compromis

Bien que puissante, la technologie de pulvérisation cathodique présente des considérations opérationnelles et des limites spécifiques qui doivent être mises en balance avec ses avantages.

Vitesse de dépôt plus lente

Comparée à certains processus à haut débit comme l'évaporation thermique, la pulvérisation cathodique peut avoir une vitesse de dépôt plus faible. Cela peut être un facteur limitant dans la fabrication à grand volume où le débit est primordial. La pulvérisation magnétron aide à atténuer cela, mais n'élimine pas entièrement le compromis.

Vide poussé et complexité de l'équipement

La pulvérisation cathodique nécessite un vide de haute qualité pour prévenir la contamination et maintenir le plasma. L'équipement nécessaire, y compris les chambres à vide robustes et les pompes haute performance, peut être complexe et représenter un investissement en capital important.

Potentiel de dommage au substrat

Le bombardement du substrat par diverses particules énergétiques, y compris les atomes pulvérisés eux-mêmes, peut transférer de l'énergie et provoquer un chauffage ou même des dommages structurels mineurs. Cela peut être une préoccupation lors du revêtement de substrats délicats ou sensibles à la chaleur.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de dépôt dépend entièrement des exigences spécifiques de votre matériau, de votre substrat et de votre application finale.

- Si votre objectif principal est la flexibilité des matériaux : La pulvérisation cathodique est idéale pour déposer des métaux réfractaires, des céramiques ou des alliages complexes qui sont difficiles ou impossibles à déposer à l'aide de méthodes thermiques ou chimiques.

- Si votre objectif principal est la qualité précise du film : Choisissez la pulvérisation cathodique lorsque vous avez besoin d'un contrôle exact sur l'épaisseur du film, la densité, la stœchiométrie et les propriétés électriques pour les dispositifs électroniques ou optiques avancés.

- Si votre objectif principal est le revêtement de formes 3D complexes : Bien que possible, la pulvérisation cathodique est un processus à ligne de visée. D'autres méthodes comme le CVD ou le dépôt de couches atomiques (ALD) peuvent offrir une meilleure conformité sur des géométries non planes très complexes.

En comprenant ses principes fondamentaux, vous pouvez tirer parti de la pulvérisation cathodique pour concevoir des matériaux au niveau atomique, permettant la prochaine génération de produits avancés.

Tableau récapitulatif :

| Aspect clé | Avantage de la pulvérisation cathodique |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Bombardement ionique énergétique pour éjecter les atomes de la cible |

| Utilisation principale | Création de couches minces de haute pureté et à contrôle précis |

| Avantage clé | Dépose des matériaux avec des points de fusion élevés et des alliages complexes |

| Amélioration courante | Pulvérisation cathodique magnétron pour une meilleure efficacité et des vitesses plus rapides |

Prêt à concevoir votre prochain matériau révolutionnaire ?

La technologie de pulvérisation cathodique est la base de la création des films minces haute performance qui alimentent l'électronique moderne, l'optique et les matériaux avancés. Que vous développiez des semi-conducteurs, des revêtements optiques ou des surfaces spécialisées, l'équipement adéquat est essentiel à votre succès.

KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins de dépôt. Notre expertise peut vous aider à choisir la solution de pulvérisation cathodique idéale pour obtenir un contrôle précis des propriétés du film, garantir la pureté du matériau et accélérer votre R&D ou votre production.

Discutons de la manière dont nous pouvons soutenir les objectifs de votre laboratoire. Contactez nos experts dès aujourd'hui pour trouver la solution de pulvérisation cathodique parfaite pour votre application.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four de frittage par plasma à étincelles Four SPS

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

Les gens demandent aussi

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Les nanotubes de carbone sont-ils sûrs à utiliser ? Comprendre la différence cruciale entre les nanotubes de carbone liés et libres

- Comment les perles de fusion sont-elles préparées ? Maîtrisez la technique pour une analyse XRF impeccable

- Quel est le processus de fusion des alliages ? Du Solidus au Liquidus pour des résultats précis

- Qu'est-ce que le processus de pyrolyse lente ? Un guide pour maximiser la production de biochar

- Quelle est la fonction d'un four de séchage à air pulsé dans la récupération du catalyseur Ni/CN ? Maximiser l'efficacité de la réutilisation

- Quels sont les composants de base d'un spectromètre IR ? Un guide des éléments essentiels des instruments FTIR

- Comment un potentiostat multicanal est-il utilisé dans les systèmes bioélectrochimiques à lit fixe ? Optimisation de la cartographie spatiale et du contrôle