Pour les projets avec des volumes de production faibles à moyens, le procédé de moulage le moins cher est généralement le thermoformage, en particulier le formage sous vide. Son avantage réside dans des coûts d'outillage exceptionnellement bas, qui peuvent être des milliers de dollars inférieurs à ceux d'autres méthodes. Cependant, pour la production de masse, le moulage par injection devient le moins cher par pièce, malgré son investissement initial en outillage extrêmement élevé.

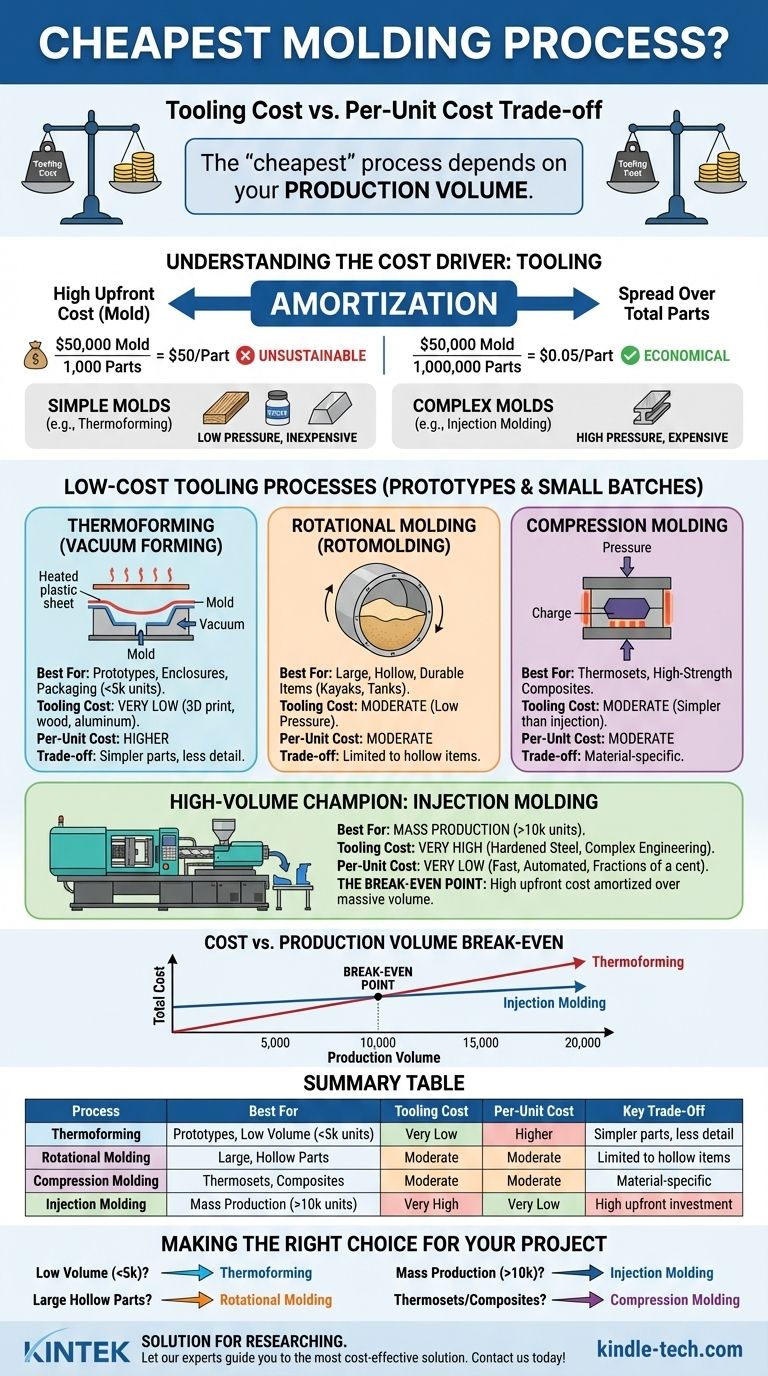

Le procédé de moulage "le moins cher" n'est pas une réponse unique mais un calcul basé sur vos besoins spécifiques. Le compromis fondamental se situe entre le faible coût initial de l'outillage de procédés comme le thermoformage et le faible coût unitaire de procédés comme le moulage par injection pour de grands volumes.

Pourquoi l'outillage est le facteur de coût décisif

Le principal facteur de coût dans tout procédé de moulage n'est pas le plastique ou le temps machine ; c'est le coût du moule lui-même, également appelé "outil". Comprendre cela est crucial pour faire un choix économique.

Le concept d'amortissement

Le coût initial élevé de la création d'un moule doit être "amorti", ou réparti, sur le nombre total de pièces que vous produisez.

Un moule de 50 000 $ produisant un million de pièces n'ajoute que 0,05 $ à chaque pièce. Ce même moule ne produisant que 1 000 pièces ajoute un coût insoutenable de 50 $ à chaque pièce.

Moules simples vs. complexes

Les procédés qui utilisent une basse pression, comme le thermoformage, peuvent utiliser des moules simples et peu coûteux fabriqués à partir de matériaux comme l'époxy, le bois ou l'aluminium.

Les procédés à haute pression comme le moulage par injection nécessitent des moules hautement conçus et multi-pièces fabriqués en acier trempé pour résister à des forces immenses, ce qui les rend exponentiellement plus chers.

Un aperçu des procédés de moulage à faible coût

Ces méthodes se définissent par leur outillage relativement peu coûteux, ce qui les rend idéales pour les prototypes, les petites séries et les projets où le capital initial est une contrainte majeure.

Thermoformage (formage sous vide)

Le thermoformage consiste à chauffer une feuille de plastique jusqu'à ce qu'elle soit malléable, à la draper sur un moule unilatéral et à utiliser un vide pour tirer la feuille fermement contre la surface du moule.

Il est exceptionnellement bon marché de commencer. Les moules pour le prototypage peuvent même être imprimés en 3D ou fabriqués en bois. Cela le rend idéal pour les plateaux, les boîtiers et les emballages.

Moulage par rotation (rotomoulage)

Dans ce procédé, de la poudre de plastique est placée à l'intérieur d'un moule creux qui est ensuite chauffé et tourné sur deux axes. La poudre fond et recouvre l'intérieur du moule, créant une pièce creuse.

L'outillage est moins cher que le moulage par injection car il n'a pas besoin de résister à une haute pression. Cette méthode est la référence pour les articles grands, durables et creux comme les kayaks, les réservoirs d'eau et les grands conteneurs.

Moulage par compression

Cette méthode consiste à placer une quantité pré-mesurée de matériau de moulage (une "charge") dans une cavité de moule chauffée. Le moule est ensuite fermé et une pression est appliquée pour forcer le matériau à prendre la forme de la cavité.

L'outillage est plus simple et moins cher que pour le moulage par injection, et il est particulièrement bien adapté aux matériaux composites à haute résistance et aux plastiques thermodurcissables.

Le champion des grands volumes : le moulage par injection

Bien que son coût d'entrée soit le plus élevé, le moulage par injection est le roi incontesté de la production de masse à faible coût.

Le coût d'entrée élevé

Un moule d'injection est un chef-d'œuvre d'ingénierie, souvent fabriqué en acier trempé avec des canaux de refroidissement, des glissières et des systèmes d'éjection complexes. Ces moules coûtent fréquemment des dizaines de milliers, et parfois des centaines de milliers, de dollars.

Le coût unitaire ultra-faible

Une fois le moule fabriqué et installé, le processus est incroyablement rapide et automatisé. Les pièces peuvent être produites en quelques secondes pour des fractions de centime en matériau et en temps machine.

Le point de rentabilité

Il y a toujours un volume de "rentabilité" où le coût élevé du moule d'injection est entièrement amorti. Au-delà de ce point, son faible coût unitaire le rend bien moins cher que tout autre procédé.

Comprendre les compromis

Le choix d'un procédé de moulage est toujours un équilibre. L'option la moins chère n'est pas toujours la meilleure pour les exigences du produit final.

Coût vs. Volume de production

C'est le compromis le plus critique. Le thermoformage est le moins cher pour des centaines ou quelques milliers d'unités. Le moulage par injection est le moins cher pour des dizaines de milliers à des millions d'unités.

Complexité et précision des pièces

Le moulage par injection permet des géométries incroyablement complexes, y compris des détails fins, des nervures et des bossages de vis, avec une très haute précision et des tolérances serrées.

Le thermoformage est limité à des formes plus simples et inclinées et ne peut pas produire le même niveau de détail ou de précision. L'épaisseur de paroi peut également être moins constante.

Sélection des matériaux

Votre choix de matériau peut limiter vos options de processus. Bien que de nombreux thermoplastiques puissent être utilisés à la fois en thermoformage et en moulage par injection, d'autres matériaux comme les thermodurcissables ou les composites haute performance sont mieux adaptés au moulage par compression.

Faire le bon choix pour votre projet

Pour déterminer le procédé véritablement "le moins cher", vous devez d'abord définir les objectifs de votre projet.

- Si votre objectif principal est le prototypage ou la production à faible volume (moins de ~5 000 unités) : Le thermoformage est presque certainement votre option la plus économique en raison de son investissement minimal en outillage.

- Si votre objectif principal est de produire des pièces grandes, creuses et durables : Le moulage par rotation offre une combinaison imbattable de coût d'outillage et de résistance des pièces.

- Si votre objectif principal est la production de masse pour un design éprouvé (plus de ~10 000 unités) : Le moulage par injection offrira le coût unitaire le plus bas possible, justifiant l'investissement initial important.

- Si votre objectif principal est de travailler avec des plastiques thermodurcissables ou des composites : Le moulage par compression est souvent la méthode la plus efficace et la plus abordable.

En alignant votre volume de production et les exigences de vos pièces avec le bon procédé, vous pouvez vous assurer de prendre la décision la plus rentable pour votre projet.

Tableau récapitulatif :

| Procédé | Idéal pour | Coût de l'outillage | Coût par unité | Compromis clé |

|---|---|---|---|---|

| Thermoformage (Formage sous vide) | Prototypes, faible volume (<5k unités) | Très faible | Plus élevé | Pièces plus simples, moins de détails |

| Moulage par rotation | Grandes pièces creuses | Modéré | Modéré | Limité aux articles creux |

| Moulage par compression | Thermodurcissables, composites | Modéré | Modéré | Spécifique au matériau |

| Moulage par injection | Production de masse (>10k unités) | Très élevé | Très faible | Investissement initial élevé |

Vous n'êtes toujours pas sûr du procédé de moulage le moins cher pour votre projet ?

Faire le mauvais choix peut vous coûter des milliers de dollars en outillage inutile ou en dépenses par pièce. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis des laboratoires et des équipes de R&D. Que vous prototypiez un nouveau boîtier d'appareil ou que vous augmentiez la production de consommables de laboratoire, nous pouvons vous aider à naviguer entre les compromis de coûts entre le thermoformage, le moulage par injection et d'autres procédés.

Laissez nos experts vous guider vers la solution la plus rentable pour votre volume et vos exigences matérielles spécifiques.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et assurez-vous que votre projet démarre sur les bases les plus économiques.

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Moule de presse infrarouge de laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Un guide pour façonner les matériaux avec la chaleur et la pression

- Quels sont les différents types de presses ? Choisissez la bonne technologie de chauffage pour votre application

- Quel rôle jouent les moules dans la formation des feuilles de ruthénium ? Maîtriser la fabrication de ruthénium haute densité

- Une presse hydraulique produit-elle de la chaleur ? Comment les plateaux chauffants débloquent-ils le moulage et le durcissement avancés

- Quels sont les avantages et les inconvénients du forgeage à chaud ? Libérez une résistance supérieure pour les composants critiques