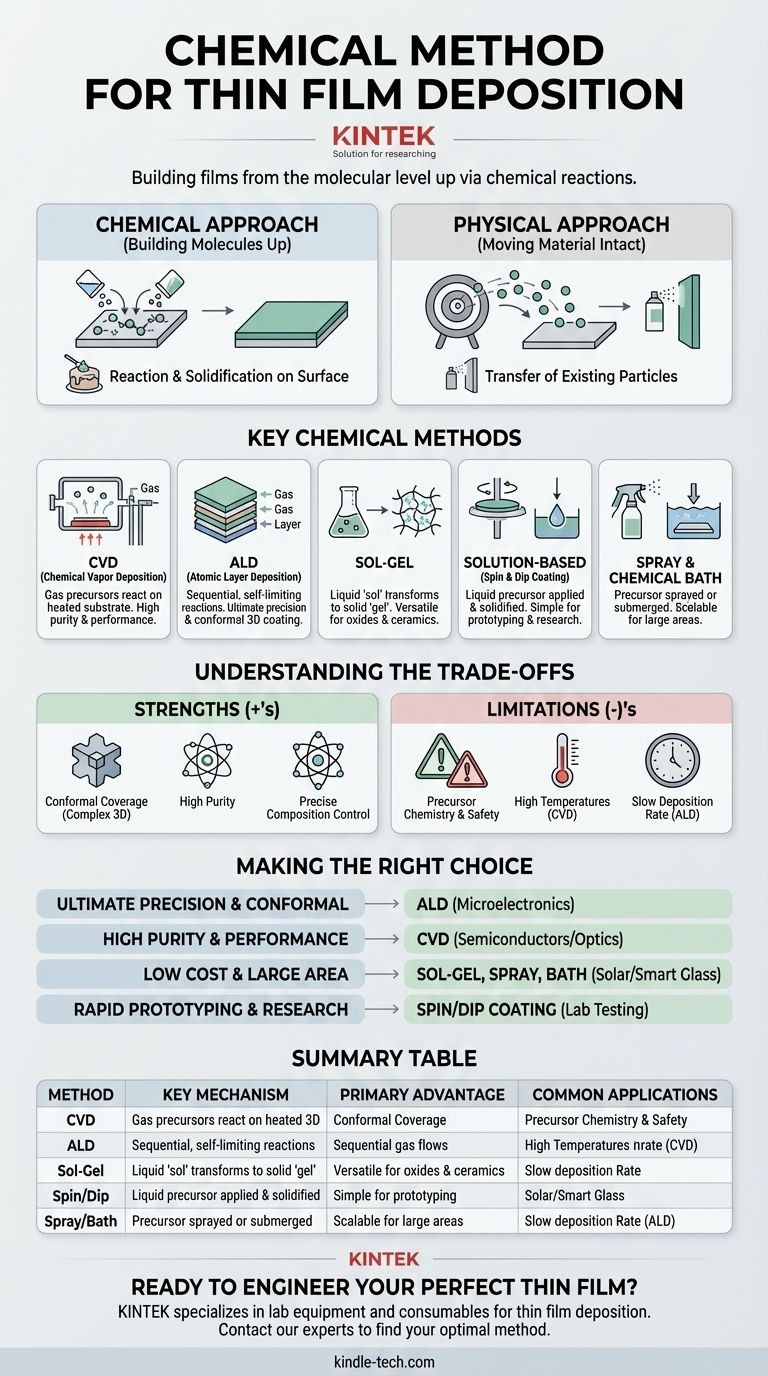

En bref, les méthodes chimiques de dépôt de couches minces utilisent des réactions chimiques pour créer un film solide sur un substrat à partir de matériaux précurseurs. Contrairement aux méthodes physiques qui transfèrent un matériau solide, les techniques chimiques construisent le film à partir du niveau moléculaire en utilisant des processus comme le dépôt chimique en phase vapeur (CVD), le dépôt par couches atomiques (ALD), le sol-gel et le revêtement par centrifugation.

La différence fondamentale est une question d'assemblage. Le dépôt physique, c'est comme peindre un mur à la bombe, où les particules de peinture existantes sont déplacées d'une bombe vers la surface. Le dépôt chimique, c'est comme glacer un gâteau, où vous mélangez des ingrédients (précurseurs) qui réagissent et se solidifient directement sur la surface pour former la couche finale.

Les deux piliers du dépôt : chimique vs physique

Pour vraiment comprendre le dépôt chimique, il est essentiel de le comparer à son homologue, le dépôt physique. Toute création de film mince relève de l'une de ces deux catégories.

L'approche chimique : construire à partir des molécules

Les méthodes chimiques reposent sur la transformation des matériaux précurseurs. Ces précurseurs, souvent en phase liquide ou gazeuse, subissent une réaction chimique sur ou près de la surface du substrat.

Cette réaction les amène à se convertir en matériau solide désiré, formant un film mince et stable. Cet assemblage ascendant est la caractéristique déterminante.

L'approche physique : déplacer le matériau intact

Les méthodes de dépôt physique en phase vapeur (PVD), telles que la pulvérisation cathodique ou l'évaporation thermique, fonctionnent différemment. Elles commencent par un matériau source solide (une "cible").

Une énergie élevée, soit par la chaleur, soit par le plasma, est utilisée pour vaporiser les atomes de la cible. Ces atomes voyagent ensuite à travers un vide et se recondensent sur le substrat plus froid, formant le film sans réaction chimique fondamentale.

Une ventilation des principales méthodes chimiques

Plusieurs techniques relèvent du dépôt chimique, chacune avec des mécanismes uniques et des cas d'utilisation idéaux.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un outil essentiel dans l'industrie des semi-conducteurs. Il implique l'introduction de gaz précurseurs dans une chambre de réaction contenant le substrat.

Les températures élevées provoquent la réaction et la décomposition de ces gaz à la surface du substrat, laissant derrière eux un film de haute pureté et de haute performance. Une variante courante est le CVD assisté par plasma (PECVD), qui utilise le plasma pour permettre ces réactions à des températures plus basses.

Dépôt par couches atomiques (ALD)

L'ALD est un sous-ensemble spécialisé du CVD qui offre un contrôle ultime sur l'épaisseur et l'uniformité du film. Il construit le film une seule couche atomique à la fois.

Ceci est réalisé en introduisant séquentiellement des gaz précurseurs, chaque gaz complétant une réaction auto-limitante à la surface. Cela permet des revêtements parfaits et "conformes" même sur les structures 3D les plus complexes.

Sol-Gel

Le processus sol-gel commence par une solution chimique, ou "sol", contenant des précurseurs moléculaires. Cette solution est appliquée sur un substrat, souvent par centrifugation ou immersion.

Grâce à un processus contrôlé de séchage et de chauffage, la solution subit un changement de phase pour devenir un gel solide et finalement un film dense et solide. Cette méthode est très polyvalente pour créer des revêtements d'oxydes et de céramiques.

Revêtement par centrifugation et revêtement par immersion

Ce sont des techniques simples, basées sur des solutions, pour appliquer un précurseur liquide. Dans le revêtement par centrifugation, le substrat est filé à grande vitesse, utilisant la force centrifuge pour étaler le liquide en une couche extrêmement mince et uniforme.

Dans le revêtement par immersion, le substrat est lentement immergé et retiré d'un bain chimique, laissant une couche contrôlée du précurseur liquide se solidifier.

Pyrolyse par pulvérisation et bain chimique

La pyrolyse par pulvérisation consiste à pulvériser une solution précurseur sur un substrat chauffé. La chaleur provoque une réaction chimique (pyrolyse) des gouttelettes, déposant un film solide.

La méthode du bain chimique est encore plus directe. Le substrat est simplement immergé dans une solution où des réactions chimiques contrôlées provoquent la précipitation et la croissance du matériau désiré à sa surface.

Comprendre les compromis

Le choix d'une méthode chimique implique des avantages clairs mais nécessite également de reconnaître des limitations spécifiques.

Force : Couverture conforme et pureté

Parce que les précurseurs en phase gazeuse peuvent atteindre chaque recoin d'une surface, les méthodes comme le CVD et surtout l'ALD sont inégalées pour créer des revêtements uniformes sur des objets complexes et non plats. La nature des réactions chimiques tend également à produire des films d'une très grande pureté chimique.

Force : Contrôle précis de la composition

En gérant soigneusement le mélange des matériaux précurseurs, vous pouvez contrôler précisément la composition chimique finale (stœchiométrie) du film. Ceci est essentiel pour les matériaux avancés comme les semi-conducteurs composés et les oxydes complexes.

Limitation : Chimie des précurseurs et sécurité

Le succès de toute méthode chimique dépend entièrement de la disponibilité de produits chimiques précurseurs appropriés. Ces précurseurs peuvent être coûteux, très toxiques, inflammables ou difficiles à manipuler, nécessitant un équipement spécialisé et des protocoles de sécurité.

Limitation : Température et taux de dépôt

De nombreux processus CVD nécessitent des températures très élevées, ce qui peut endommager les substrats sensibles comme les polymères. De plus, certaines méthodes chimiques, en particulier l'ALD, sont intrinsèquement lentes en raison de leur mécanisme couche par couche.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode dépend entièrement des priorités de votre projet, de la précision et de la performance au coût et à l'échelle.

- Si votre objectif principal est la précision ultime et un revêtement conforme : l'ALD est le choix inégalé pour son contrôle au niveau atomique, essentiel pour la microélectronique moderne.

- Si votre objectif principal est des films de haute pureté et de haute performance : le CVD et ses variantes sont la norme industrielle pour créer des films robustes pour les semi-conducteurs et l'optique.

- Si votre objectif principal est un revêtement à faible coût et à grande surface : les méthodes basées sur des solutions comme le sol-gel, la pyrolyse par pulvérisation ou le bain chimique offrent une excellente évolutivité pour des applications comme le verre intelligent ou les cellules solaires.

- Si votre objectif principal est le prototypage rapide ou la recherche : le revêtement par centrifugation et le revêtement par immersion offrent des moyens simples, accessibles et peu coûteux de tester de nouvelles formulations de matériaux en laboratoire.

En comprenant les principes derrière chaque méthode chimique, vous pouvez concevoir un film avec les propriétés exactes que votre projet exige.

Tableau récapitulatif :

| Méthode | Mécanisme clé | Avantage principal | Applications courantes |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Les précurseurs en phase gazeuse réagissent sur un substrat chauffé. | Films de haute pureté et de haute performance. | Semi-conducteurs, optique. |

| Dépôt par couches atomiques (ALD) | Réactions de surface séquentielles et auto-limitantes. | Précision ultime et revêtement conforme sur des structures 3D complexes. | Microélectronique, nanotechnologie. |

| Sol-Gel | Le précurseur liquide se transforme en un réseau solide. | Polyvalence pour les oxydes/céramiques ; rentable pour les grandes surfaces. | Cellules solaires, verre intelligent, revêtements protecteurs. |

| Revêtement par centrifugation / Revêtement par immersion | Précurseur liquide étalé par centrifugation ou immersion. | Simple, peu coûteux, prototypage rapide. | Recherche, résines photosensibles. |

| Pyrolyse par pulvérisation / Bain chimique | Solution précurseur pulvérisée ou substrat immergé. | Évolutivité pour les revêtements de grande surface. | Cellules solaires, capteurs. |

Prêt à concevoir votre film mince parfait ?

La bonne méthode de dépôt est essentielle au succès de votre projet. Que vous ayez besoin de la précision au niveau atomique de l'ALD pour la R&D avancée ou des performances évolutives du CVD pour la production, KINTEK possède l'expertise et l'équipement pour vous aider.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour tous vos besoins en dépôt de couches minces. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la méthode chimique optimale pour obtenir les propriétés de film que vous exigez.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application