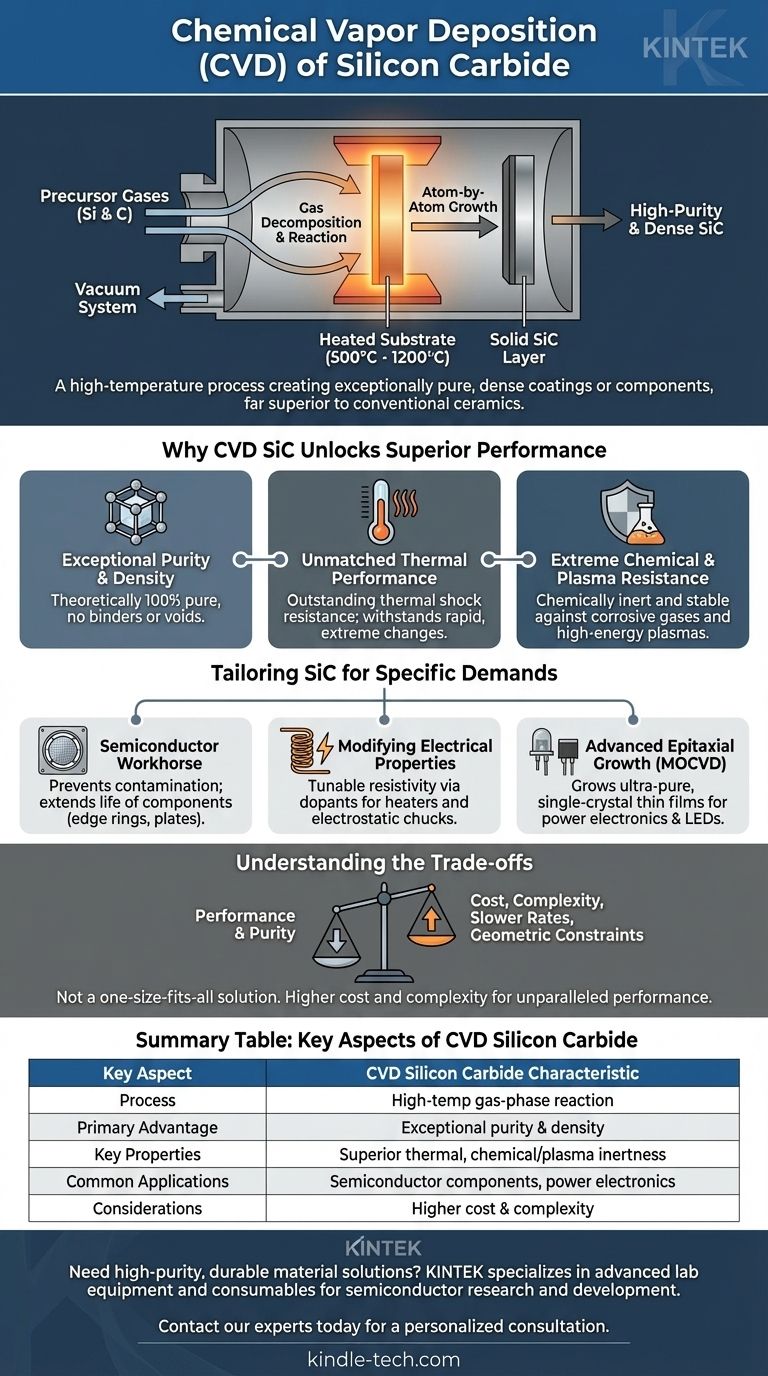

Essentiellement, le dépôt chimique en phase vapeur (DCV) de carbure de silicium est un processus de fabrication à haute température utilisé pour créer des revêtements ou des composants solides en carbure de silicium exceptionnellement purs et denses. Il fonctionne en introduisant des gaz précurseurs volatils contenant du silicium et du carbone dans une chambre à vide, où ils réagissent et se décomposent sur une surface chauffée, construisant une couche de SiC solide atome par atome. Cette méthode produit un matériau dont les caractéristiques de performance sont bien supérieures à celles du SiC fabriqué par des procédés céramiques conventionnels.

Le point essentiel à retenir est que le DCV n'est pas seulement une autre façon de fabriquer du carbure de silicium ; c'est une technique spécialisée qui conçoit un matériau avec une pureté et une structure quasi parfaites. Cela fait du SiC DCV un matériau facilitateur pour les applications en environnement extrême, en particulier dans la fabrication de semi-conducteurs, où les céramiques typiques échoueraient.

Décortiquer le processus DCV

Pour comprendre la valeur du carbure de silicium DCV, vous devez d'abord comprendre la précision du processus lui-même. C'est une méthode de synthèse construite à partir de zéro, et non un raffinage d'un matériau préexistant.

Les ingrédients de base et l'environnement

Le processus commence par un ensemble d'intrants soigneusement contrôlés. Cela comprend un ou plusieurs gaz précurseurs contenant les atomes de silicium et de carbone nécessaires. Ces gaz sont injectés dans une chambre de réaction sous un vide poussé.

La chambre contient également l'objet à revêtir, connu sous le nom de substrat, qui est chauffé à une température très élevée, souvent entre 500°C et 1200°C.

Le mécanisme de dépôt et de croissance

À ces températures élevées, les gaz précurseurs deviennent instables et se décomposent lorsqu'ils entrent en contact avec le substrat chaud. Cette réaction chimique rompt les liaisons moléculaires, libérant les atomes de silicium et de carbone.

Ces atomes libérés se lient ensuite directement les uns aux autres à la surface du substrat, formant une nouvelle couche solide de carbure de silicium. Avec le temps, cette couche croît de manière très uniforme et contrôlée, créant un revêtement dense et non poreux ou même une pièce autoportante.

Pourquoi le DCV débloque des performances supérieures

Les propriétés du matériau final sont le résultat direct de cette synthèse de bas en haut. Le processus DCV est choisi lorsque les méthodes de fabrication céramique standard sont insuffisantes pour les exigences de l'application.

Pureté et densité exceptionnelles

Contrairement aux céramiques traditionnelles fabriquées à partir de poudres (comme le SiC recristallisé), qui contiennent souvent des liants et une porosité inhérente, le SiC DCV est théoriquement pur à 100 %. Cette absence d'impuretés et de vides est essentielle pour des performances prévisibles dans des environnements sensibles.

Performance thermique inégalée

Le SiC DCV présente une résistance exceptionnelle aux chocs thermiques. Il peut supporter des changements de température rapides et extrêmes sans se fissurer, ce qui le rend idéal pour les composants des chambres de traitement thermique rapide (RTP) utilisées dans la fabrication de semi-conducteurs.

Résistance chimique et au plasma extrêmes

Le matériau est chimiquement inerte et physiquement stable. Cela lui permet de résister à l'érosion causée par les gaz hautement corrosifs et les plasmas à haute énergie utilisés dans les chambres de gravure des semi-conducteurs. Cette même stabilité le rend adapté aux composants tels que les buses de désulfuration dans les centrales électriques industrielles.

Adapter le SiC aux demandes spécifiques

Un avantage clé du processus DCV est la capacité d'ajuster les propriétés du matériau pour des fonctions spécifiques, allant au-delà d'une approche universelle.

Le cheval de bataille des semi-conducteurs

L'application principale du SiC DCV est le traitement des semi-conducteurs. Sa pureté empêche la contamination des tranches de silicium, tandis que sa durabilité prolonge la durée de vie des composants critiques de la chambre tels que les anneaux de bordure, les plaques de distribution de gaz et les revêtements.

Modification des propriétés électriques

En introduisant des gaz dopants spécifiques pendant le processus DCV, la résistivité électrique du carbure de silicium peut être contrôlée avec précision. Cela permet de le concevoir comme un conducteur pour des applications telles que les éléments chauffants et les mandrins électrostatiques, qui maintiennent les tranches en place à l'aide d'un champ électrique.

Croissance épitaxiale avancée (MOCVD)

Une variante spécialisée appelée dépôt chimique en phase vapeur organométallique (MOCVD) est utilisée pour faire croître des films minces de SiC monocristallins et ultra-purs. Ce niveau de perfection cristalline est essentiel pour fabriquer les dispositifs semi-conducteurs haute performance eux-mêmes, tels que l'électronique de puissance et les LED lumineuses.

Comprendre les compromis

Bien que le SiC DCV offre des performances inégalées, il n'est pas la solution à tous les problèmes. Le choix de l'utiliser implique des compromis clairs.

Coût et complexité

Le DCV nécessite des systèmes de vide sophistiqués, des gaz précurseurs de haute pureté et un apport énergétique important. Cela en fait un processus considérablement plus coûteux et plus complexe par rapport aux méthodes traditionnelles comme le frittage du SiC en poudre.

Taux de dépôt plus lents

Construire un composant solide et épais par DCV est un processus long. La croissance couche par couche peut être lente, ce qui le rend moins économique pour la production de pièces volumineuses où la pureté ultime n'est pas la principale préoccupation.

Contraintes géométriques

Le processus repose sur le gaz atteignant une surface uniformément chauffée. Le revêtement de géométries internes très complexes ou de zones blindées peut être difficile, entraînant potentiellement une épaisseur ou une couverture non uniforme.

Faire le bon choix pour votre objectif

La sélection de la forme correcte de carbure de silicium dépend entièrement des exigences techniques et commerciales spécifiques de votre application.

- Si votre objectif principal est la pureté et la performance maximales dans des environnements extrêmes : Le carbure de silicium DCV est le choix définitif pour des applications telles que la gravure plasma dans les semi-conducteurs ou le traitement chimique à haute température.

- Si votre objectif principal est les composants structurels haute température généraux : Pour les applications telles que le mobilier de four ou les échangeurs de chaleur où une certaine porosité est acceptable et où le coût est un facteur déterminant, d'autres formes comme le SiC recristallisé ou fritté peuvent être plus appropriées.

- Si votre objectif principal est la fabrication de dispositifs électroniques de nouvelle génération : Les méthodes DCV épitaxiales spécialisées comme le MOCVD sont non négociables pour créer les substrats et les couches de SiC monocristallins requis.

En fin de compte, comprendre le processus DCV est la clé pour libérer tout le potentiel du carbure de silicium pour les défis techniques les plus exigeants du monde.

Tableau récapitulatif :

| Aspect clé | Caractéristique du carbure de silicium DCV |

|---|---|

| Processus | Réaction en phase gazeuse à haute température construisant le matériau atome par atome |

| Avantage principal | Pureté et densité exceptionnelles, exemptes de liants et de porosité |

| Propriétés clés | Résistance supérieure aux chocs thermiques, inertie chimique/plasma extrême |

| Applications courantes | Composants de chambre de semi-conducteurs (anneaux de bordure, éléments chauffants), électronique de puissance, LED |

| Considérations | Coût et complexité plus élevés par rapport aux méthodes céramiques traditionnelles |

Besoin d'une solution matérielle durable et de haute pureté pour vos applications les plus exigeantes ?

Le processus de carbure de silicium DCV est conçu pour des performances extrêmes là où les matériaux standard échouent. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions pour les matériaux haute performance comme le SiC. Notre expertise peut vous aider à sélectionner les bons composants pour la fabrication, la recherche et le développement de semi-conducteurs.

Discutons de la manière dont nos produits peuvent améliorer les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation