En substance, le choix de la fréquence pour le chauffage par induction est déterminé par la profondeur de pénétration de la chaleur requise. Les hautes fréquences chauffent la surface d'une pièce, tandis que les basses fréquences pénètrent plus profondément dans le matériau. Cette relation entre la fréquence et la profondeur de chauffage est le facteur le plus important dans le choix de l'équipement adapté à votre processus.

Le défi principal n'est pas de trouver une "meilleure" fréquence, mais d'adapter la fréquence à votre matériau et à la profondeur de chauffage souhaitée. Cela garantit que vous ne chauffez que la partie de la pièce que vous souhaitez, maximisant l'efficacité et obtenant le résultat métallurgique correct.

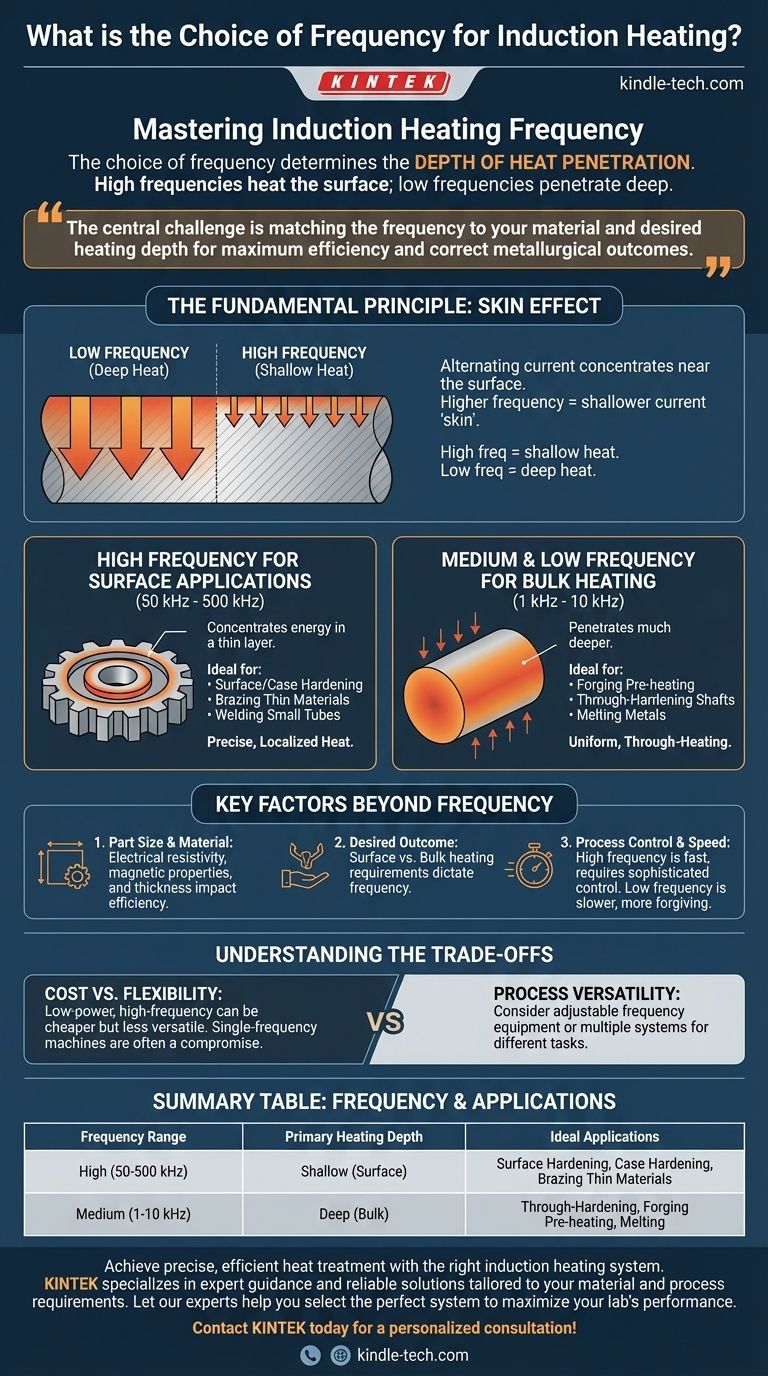

Le principe fondamental : fréquence et profondeur de chauffage

L'efficacité du chauffage par induction repose sur un phénomène physique connu sous le nom d'effet de peau. Comprendre ce principe est la clé pour faire un choix de fréquence éclairé.

L'effet de peau expliqué

Lorsqu'un courant alternatif circule à travers un conducteur électrique, il a tendance à se concentrer près de la surface. Plus la fréquence du courant est élevée, plus cet effet est prononcé, et plus la "peau" du courant devient peu profonde.

Puisque le courant est ce qui génère la chaleur, cela signifie que les hautes fréquences créent une chaleur peu profonde, et les basses fréquences créent une chaleur profonde.

Haute fréquence pour les applications de surface

Une haute fréquence (généralement considérée comme allant de 50 kHz à 500 kHz) est utilisée lorsque vous avez besoin de chauffer rapidement la surface d'une pièce sans affecter significativement le cœur. L'énergie est concentrée dans une couche très fine.

Cela la rend idéale pour des processus comme le durcissement de surface, la cémentation, le brasage de matériaux minces et le soudage de petits tubes, où une chaleur précise et localisée est requise.

Moyenne et basse fréquence pour le chauffage en masse

Une fréquence moyenne (généralement de 1 kHz à 10 kHz) permet au courant électrique de pénétrer beaucoup plus profondément dans le matériau. Elle est utilisée pour les applications qui nécessitent un chauffage uniforme et traversant.

C'est le choix préféré pour le préchauffage de grandes billettes pour le forgeage, la trempe à cœur d'arbres, ou la fusion de métaux dans un creuset, où tout le volume du matériau doit atteindre une température cible.

Facteurs clés au-delà de la fréquence

Bien que la fréquence contrôle la profondeur, d'autres facteurs influencent la décision finale et l'efficacité globale du processus de chauffage.

Taille et matériau de la pièce

Les propriétés de la pièce elle-même sont critiques. La résistivité électrique et les propriétés magnétiques du matériau (en particulier pour l'acier en dessous de sa température de Curie) affectent l'efficacité avec laquelle il se couple au champ magnétique.

De plus, la profondeur de chauffage doit être appropriée à l'épaisseur de la pièce. L'utilisation d'une basse fréquence avec une profondeur de pénétration élevée sur une pièce très mince est inefficace, car une grande partie du champ magnétique la traversera sans générer de chaleur.

Le résultat souhaité

L'objectif de fabrication spécifique dicte le profil de chauffage. Le durcissement de surface nécessite une couche externe dure avec un cœur doux et ductile, exigeant une chaleur de surface à haute fréquence. Le forgeage, à l'inverse, exige que toute la pièce soit malléable, nécessitant une chaleur profonde et uniforme à basse fréquence.

Comprendre les compromis

Le choix d'un système d'induction est rarement simple. Vous devez équilibrer performance, coût et polyvalence.

Coût de l'équipement vs. flexibilité

Les équipements de faible puissance et haute fréquence peuvent être moins chers que les unités de forte puissance et moyenne fréquence. Cependant, comme noté dans certains cas, les deux pourraient atteindre un effet de chauffage similaire pour une pièce spécifique. La décision implique d'analyser le coût d'achat initial par rapport à l'efficacité opérationnelle à long terme et au débit.

Le piège du "taille unique"

Une machine d'induction à fréquence unique est optimisée pour une gamme spécifique d'applications. Si vous devez effectuer à la fois un durcissement de surface sur de petits engrenages et un chauffage traversant sur de grands arbres, une seule machine sera un compromis. Elle peut bien exécuter une tâche et l'autre de manière inefficace.

Contrôle du processus et vitesse

Les fréquences plus élevées peuvent chauffer une surface extrêmement rapidement. C'est excellent pour la production en grand volume mais nécessite un contrôle de processus plus sophistiqué pour éviter la surchauffe, la déformation ou la fissuration. Les processus à basse fréquence sont plus lents mais souvent plus tolérants.

Faire le bon choix pour votre objectif

Basez votre décision sur l'objectif métallurgique principal que vous devez atteindre.

- Si votre objectif principal est le durcissement de surface ou la cémentation : Choisissez une haute fréquence (50-500 kHz) pour concentrer la chaleur sur la surface sans affecter le cœur.

- Si votre objectif principal est le chauffage traversant ou le préchauffage pour le forgeage : Choisissez une fréquence moyenne ou basse (1-10 kHz) pour assurer une pénétration profonde et uniforme de la chaleur.

- Si votre objectif principal est le brasage ou la soudure : Utilisez une haute fréquence pour les pièces minces ou les petites soudures, et une fréquence moyenne pour les sections plus lourdes qui nécessitent une plus grande immersion de chaleur.

- Si votre objectif principal est la polyvalence du processus : Envisagez un équipement avec des réglages de fréquence ajustables ou soyez prêt à investir dans plusieurs systèmes optimisés pour différentes tâches.

En fin de compte, la sélection de la bonne fréquence transforme l'induction d'une simple source de chaleur en un outil de fabrication précis et contrôlable.

Tableau récapitulatif :

| Gamme de fréquences | Profondeur de chauffage primaire | Applications idéales |

|---|---|---|

| Haute (50-500 kHz) | Peu profonde (Surface) | Durcissement de surface, Cémentation, Brasage de matériaux minces |

| Moyenne (1-10 kHz) | Profonde (En masse) | Trempe à cœur, Préchauffage pour le forgeage, Fusion |

Obtenez un traitement thermique précis et efficace avec le bon système de chauffage par induction.

Le choix de la bonne fréquence est essentiel pour le succès de votre application, ayant un impact sur tout, des résultats métallurgiques à l'efficacité de la production. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire, offrant des conseils d'experts et des solutions de chauffage par induction fiables adaptées à vos besoins spécifiques en matière de matériaux et de processus.

Laissez nos experts vous aider à sélectionner le système parfait pour maximiser les performances de votre laboratoire. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Presse chauffante à double plaque pour laboratoire

- Instrument de tamisage électromagnétique tridimensionnel

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages à haute entropie (HEA) pour la fusion nucléaire ? Ingénierie de la pureté des alliages avancés

- Quel est le processus de fusion dans un four à induction ? Un guide pour une fusion de métal propre et efficace

- Comment un four de fusion par induction sous vide affecte-t-il la cohérence compositionnelle ? Obtenez une uniformité métallique inégalée

- Le chauffage par induction utilise-t-il l'électricité ? Un guide sur la technologie de cuisson efficace et précise

- Les bobines de chauffage par induction deviennent-elles chaudes ? Comprendre la chaleur de la bobine par rapport à la concentration sur la pièce à usiner

- Quel four est le meilleur pour faire fondre la ferraille ? Découvrez la vitesse et l'efficacité du chauffage par induction

- Quel métal est le meilleur pour le chauffage par induction ? Obtenez une chaleur rapide et efficace avec les métaux ferromagnétiques

- Quel est l'effet de la fréquence sur le chauffage par induction ? Contrôler la profondeur de chauffage pour votre application