Au fond, la distinction est simple. Le dépôt physique en phase vapeur (PVD) est un processus physique qui transfère un matériau de revêtement d'une source solide vers un substrat, un peu comme la peinture au pistolet avec des atomes. En revanche, le dépôt chimique en phase vapeur (CVD) est un processus chimique où des gaz précurseurs réagissent sur la surface d'un substrat chauffé pour former un nouveau film solide.

Le choix entre PVD et CVD ne dépend pas de celui qui est « meilleur », mais de celui qui est approprié. Votre décision sera dictée par trois facteurs principaux : la température que votre substrat peut supporter, la complexité de la géométrie de votre pièce et les propriétés spécifiques du film dont vous avez besoin.

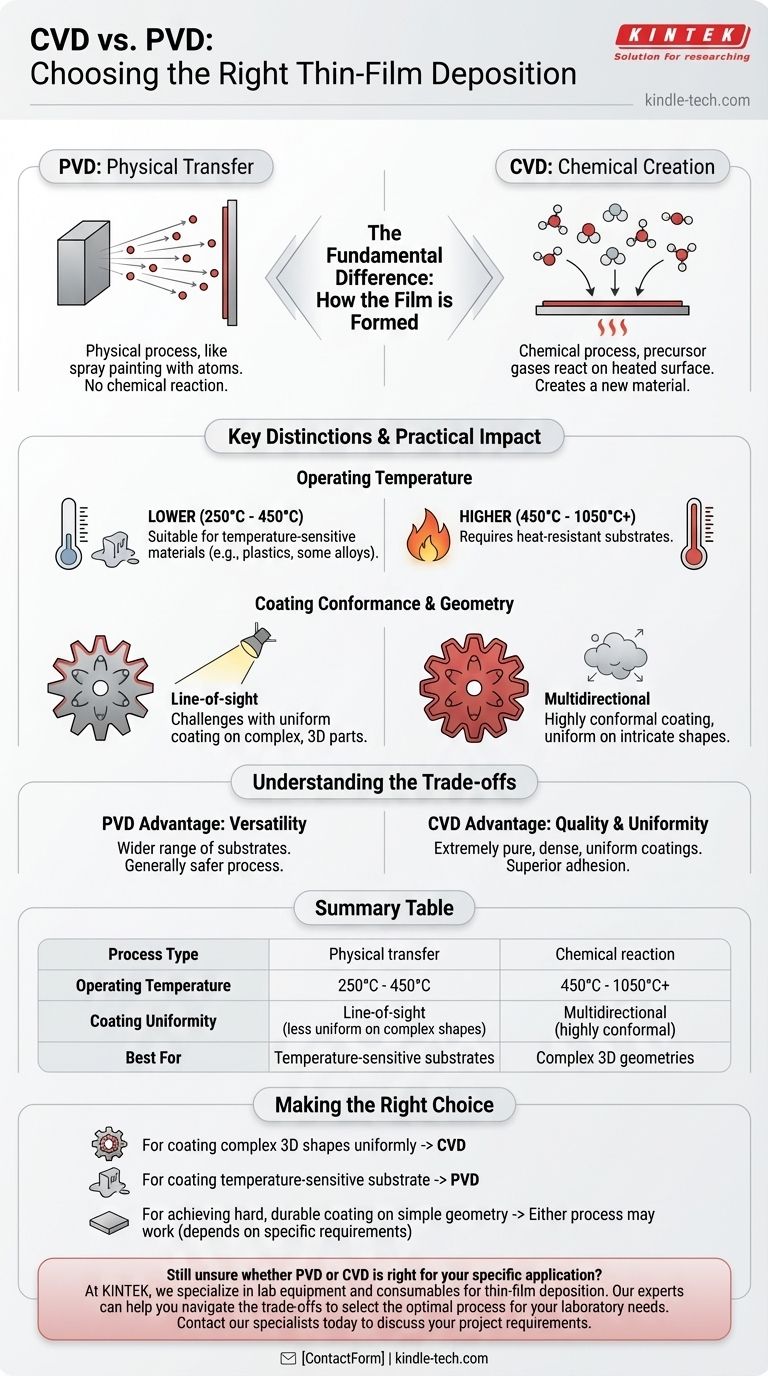

La différence fondamentale : comment le film est formé

Les noms eux-mêmes révèlent la distinction principale. Un processus repose sur la physique, l'autre sur la chimie. Cette différence fondamentale dicte tout, de la température de fonctionnement au type de pièces qui peuvent être revêtues avec succès.

Comment fonctionne le PVD : un transfert physique

Dans le PVD, un matériau de revêtement solide est vaporisé sous vide par des méthodes telles que la pulvérisation cathodique ou l'évaporation thermique. Cette vapeur voyage ensuite en ligne droite et se condense physiquement sur le substrat, formant la couche mince.

Il n'y a aucune réaction chimique impliquée à la surface de la pièce à revêtir. Le matériau déposé est le même que le matériau source, simplement transféré d'un endroit à un autre.

Comment fonctionne le CVD : une création chimique

Dans le CVD, divers gaz précurseurs sont introduits dans une chambre de réaction contenant un substrat chauffé. La température élevée fournit l'énergie nécessaire à ces gaz pour réagir entre eux et avec la surface du substrat.

Cette réaction chimique crée un nouveau matériau solide directement à la surface, qui devient le revêtement. Le film résultant est un composé formé à partir des éléments constitutifs des gaz précurseurs.

Distinctions clés et leur impact pratique

Comprendre le mécanisme de base permet de voir comment chaque processus est mieux adapté à différentes applications. Les conséquences pratiques d'un processus physique par rapport à un processus chimique sont significatives.

Température de fonctionnement

Le PVD fonctionne à des températures plus basses, généralement entre 250 °C et 450 °C. Cela le rend adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, y compris certains aciers, alliages et plastiques.

Le CVD nécessite des températures beaucoup plus élevées, allant souvent de 450 °C à plus de 1050 °C, pour provoquer les réactions chimiques nécessaires. Cela limite son utilisation aux substrats qui peuvent maintenir leur intégrité structurelle à une chaleur extrême.

Conformité du revêtement et géométrie

Le PVD est un processus à visée directe (line-of-sight). Étant donné que le matériau vaporisé voyage en ligne droite, il ne peut revêtir que les surfaces directement exposées à la source. Il est donc difficile d'obtenir un revêtement uniforme sur des pièces tridimensionnelles complexes avec des surfaces internes ou des caractéristiques cachées.

Le CVD est un processus multidirectionnel. Les gaz précurseurs circulent et entourent le substrat, permettant à la réaction chimique de se produire simultanément sur toutes les surfaces exposées. Il en résulte un revêtement hautement conforme qui est uniforme même sur des formes complexes.

Comprendre les compromis

Aucune des deux technologies n'est une solution universelle. Les avantages d'un processus sont souvent liés à des limitations inhérentes que vous devez prendre en compte pour votre objectif spécifique.

L'avantage PVD : Polyvalence

Le principal avantage du PVD est sa température de fonctionnement plus basse, ce qui ouvre un éventail beaucoup plus large de matériaux de substrat. Le processus est également généralement considéré comme plus sûr car il ne nécessite pas toujours les gaz précurseurs hautement toxiques ou volatils courants dans le CVD.

Cependant, la limitation de la visée directe est un compromis important. L'obtention de revêtements uniformes sur des pièces complexes nécessite souvent des dispositifs de rotation sophistiqués, ce qui ajoute des coûts et de la complexité au processus.

L'avantage CVD : Qualité et uniformité

La force du CVD réside dans sa capacité à produire des revêtements extrêmement purs, denses et uniformes, même sur les formes les plus complexes. La liaison chimique forte formée entre le film et le substrat se traduit souvent par une adhérence supérieure.

Le principal compromis est la température élevée, qui disqualifie immédiatement de nombreux matériaux. De plus, la gestion des précurseurs chimiques peut ajouter des complexités de sécurité et de manipulation à l'opération.

Faire le bon choix pour votre application

Pour sélectionner la technologie appropriée, évaluez votre projet par rapport aux forces fondamentales de chaque processus.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Le CVD est presque toujours le choix supérieur en raison de sa nature conforme.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le PVD est l'option claire et nécessaire en raison de ses températures de processus plus basses.

- Si votre objectif principal est d'obtenir un revêtement dur et durable sur une géométrie simple : L'un ou l'autre processus peut fonctionner, et la décision dépendra du matériau spécifique, des exigences d'adhérence et des considérations de coût.

En comprenant comment le processus sous-jacent dicte le résultat, vous pouvez prendre une décision éclairée qui correspond à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Transfert physique | Réaction chimique |

| Température de fonctionnement | 250°C - 450°C | 450°C - 1050°C+ |

| Uniformité du revêtement | Visée directe (moins uniforme sur les formes complexes) | Multidirectionnel (hautement conforme) |

| Idéal pour | Substrats sensibles à la température | Géométries 3D complexes |

Vous hésitez toujours entre le PVD ou le CVD pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables pour le dépôt de couches minces. Nos experts peuvent vous aider à naviguer dans les compromis entre la température, la géométrie et les propriétés du revêtement afin de sélectionner le processus optimal pour vos besoins de laboratoire.

Contactez nos spécialistes dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions peuvent améliorer vos résultats en recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température