À la base, l'huile de pyrolyse de pneus (TPO) est un pétrole brut synthétique complexe dérivé de la décomposition thermique de pneus usagés. Sa composition est principalement un mélange d'hydrocarbures, mais avec des caractéristiques et des contaminants spécifiques qui définissent ses utilisations potentielles et ses défis. Contrairement aux huiles issues de la biomasse, elle a une très faible teneur en oxygène et est riche en composés aromatiques et en soufre.

L'huile de pyrolyse de pneus doit être comprise non pas comme un produit fini, mais comme une matière première brute synthétique. Sa valeur réside dans sa teneur élevée en hydrocarbures, mais la réalisation de cette valeur dépend de la gestion de ses concentrations importantes de soufre et d'aromatiques par l'amélioration et le raffinage.

Déconstruction du profil chimique du TPO

Comprendre le TPO nécessite de regarder au-delà d'une simple liste de produits chimiques et d'analyser les principales familles chimiques présentes et ce qu'elles signifient pour sa qualité et son application.

La colonne vertébrale des hydrocarbures

La majeure partie du TPO, souvent 80-90%, est constituée d'hydrocarbures. Ce sont des molécules composées d'hydrogène et de carbone, qui stockent une quantité significative d'énergie. Cette base d'hydrocarbures fait du TPO un carburant potentiel viable. C'est un mélange de composés aliphatiques (à chaîne droite) et aromatiques (à structure cyclique).

Teneur élevée en aromatiques

Une caractéristique distinctive du TPO est sa forte concentration d'hydrocarbures aromatiques, qui peut atteindre 30 à 40 %. Cela inclut des composés monocycliques précieux comme le Benzène, le Toluène et le Xylène (BTX). Il contient également des Hydrocarbures Aromatiques Polycycliques (HAP) plus lourds. Cette forte aromaticité confère à l'huile un indice d'octane élevé, mais présente également des considérations de manipulation et environnementales.

La signature du limonène

Le TPO contient une quantité notable de limonène. Ce produit chimique spécifique est un marqueur dérivé de la décomposition du caoutchouc naturel utilisé dans la fabrication des pneus. Le limonène est une matière première chimique précieuse en soi, utilisée dans les parfums, les produits de nettoyage et comme solvant vert.

Le problème inhérent au soufre

Le contaminant le plus important dans le TPO est le soufre, généralement compris entre 0,5 % et plus de 2 % en poids. Ce soufre provient du processus de vulcanisation utilisé pour renforcer le caoutchouc des pneus. La présence de soufre est le plus grand obstacle technique, car la combustion de carburant riche en soufre produit des oxydes de soufre (SOx), un polluant majeur et une cause de pluies acides.

Autres composants

Le TPO contient également de plus petites quantités de composés azotés provenant des additifs de caoutchouc, ce qui peut entraîner des émissions de NOx lors de la combustion. La teneur en oxygène est très faible, généralement inférieure à 2 %, ce qui le distingue nettement de l'huile de pyrolyse dérivée de la biomasse et le rend plus stable et plus dense en énergie.

Comparaison du TPO avec d'autres huiles

Placer le TPO dans le contexte du pétrole brut conventionnel et de l'huile de pyrolyse de biomasse clarifie sa position unique en tant que ressource.

Similitudes avec le pétrole brut

Le TPO est souvent appelé "huile dérivée de pneus" car ses propriétés ressemblent à celles du pétrole brut léger. Il peut être séparé par distillation en différentes fractions : une fraction d'huile légère ou de naphta (similaire à l'essence), une fraction de distillat moyen (similaire au diesel) et une fraction de fioul lourd.

Différences clés avec le pétrole brut

Contrairement à la plupart des bruts naturels, le TPO a une teneur en aromatiques beaucoup plus élevée et une distribution différente des hydrocarbures. Il manque les gaz très légers (comme le méthane et le propane) et les composants résiduels très lourds et cireux (asphalte) que l'on trouve dans le pétrole brut. Ses principaux contaminants sont le soufre et l'azote, spécifiques à la source des pneus.

Contraste avec l'huile de pyrolyse de biomasse

C'est une distinction cruciale. L'huile de pyrolyse de biomasse est pleine de composés oxygénés (jusqu'à 40 %) et d'eau, ce qui la rend acide, instable et moins énergétique. Le TPO, avec sa faible teneur en oxygène et sa teneur élevée en hydrocarbures, est un précurseur beaucoup plus direct des carburants conventionnels. Le principal défi pour le TPO est la désulfuration, tandis que pour l'huile de biomasse, c'est la désoxygénation.

Comprendre les compromis et les défis

La composition unique du TPO crée à la fois des opportunités et des obstacles techniques importants qui doivent être abordés.

La proposition de valeur : carburant ou produits chimiques

La teneur élevée en aromatiques est une arme à double tranchant. Bien qu'elle augmente l'indice d'octane pour les applications d'essence, elle peut abaisser l'indice de cétane pour le carburant diesel. Cette richesse chimique signifie que le TPO peut souvent être plus précieux en tant que matière première pour l'industrie chimique pour extraire le BTX et le limonène plutôt que d'être simplement brûlé comme un carburant de faible qualité.

L'obstacle critique : l'amélioration est essentielle

Le TPO brut est rarement un carburant "prêt à l'emploi" qui peut être utilisé directement dans les moteurs ou applications modernes sans traitement. Sa teneur en soufre dépasse presque toutes les réglementations environnementales pour les carburants de transport. Par conséquent, l'amélioration n'est pas facultative, mais essentielle pour la plupart des utilisations à forte valeur ajoutée.

Le processus d'amélioration

L'étape d'amélioration la plus critique est l'hydrodésulfuration (HDS), un processus catalytique qui utilise l'hydrogène pour éliminer le soufre. Il s'agit d'un processus de raffinerie standard, mais il ajoute des coûts et une complexité significatifs à une opération de pyrolyse de pneus. La distillation est également nécessaire pour séparer l'huile en ses fractions de carburant utiles.

Évaluation du TPO pour votre application

Votre approche de l'utilisation du TPO doit être entièrement dictée par votre objectif final, car chaque application a des exigences compositionnelles différentes.

- Si votre objectif principal est de produire du carburant de transport : Votre processus doit inclure l'hydrodésulfuration et la distillation fractionnée pour répondre aux spécifications de qualité et aux lois environnementales.

- Si votre objectif principal est la récupération de matières premières chimiques : Votre stratégie devrait se concentrer sur la séparation efficace des aromatiques de grande valeur (BTX) et du limonène, ce qui peut être plus rentable que la production de carburant.

- Si votre objectif principal est la production d'énergie de base : Vous pourriez utiliser du TPO brut ou partiellement raffiné dans des fours ou des chaudières industriels, mais vous devez disposer de systèmes de traitement des gaz de combustion pour gérer les émissions de SOx.

En fin de compte, l'huile de pyrolyse de pneus est une matière première secondaire précieuse, mais son utilisation réussie nécessite une compréhension claire de sa nature chimique et un engagement envers les processus de raffinage nécessaires.

Tableau récapitulatif :

| Composant | Composition typique | Caractéristiques clés |

|---|---|---|

| Hydrocarbures | 80-90% | Teneur énergétique élevée, mélange de composés aliphatiques et aromatiques |

| Hydrocarbures aromatiques (par exemple, BTX) | 30-40% | Indice d'octane élevé, précieux pour les matières premières chimiques |

| Soufre | 0,5-2% | Polluant majeur, nécessite une désulfuration pour l'utilisation comme carburant |

| Limonène | Présent | Produit chimique précieux dérivé du caoutchouc naturel |

| Teneur en oxygène | <2% | Faible teneur en oxygène le rend plus stable que l'huile de pyrolyse de biomasse |

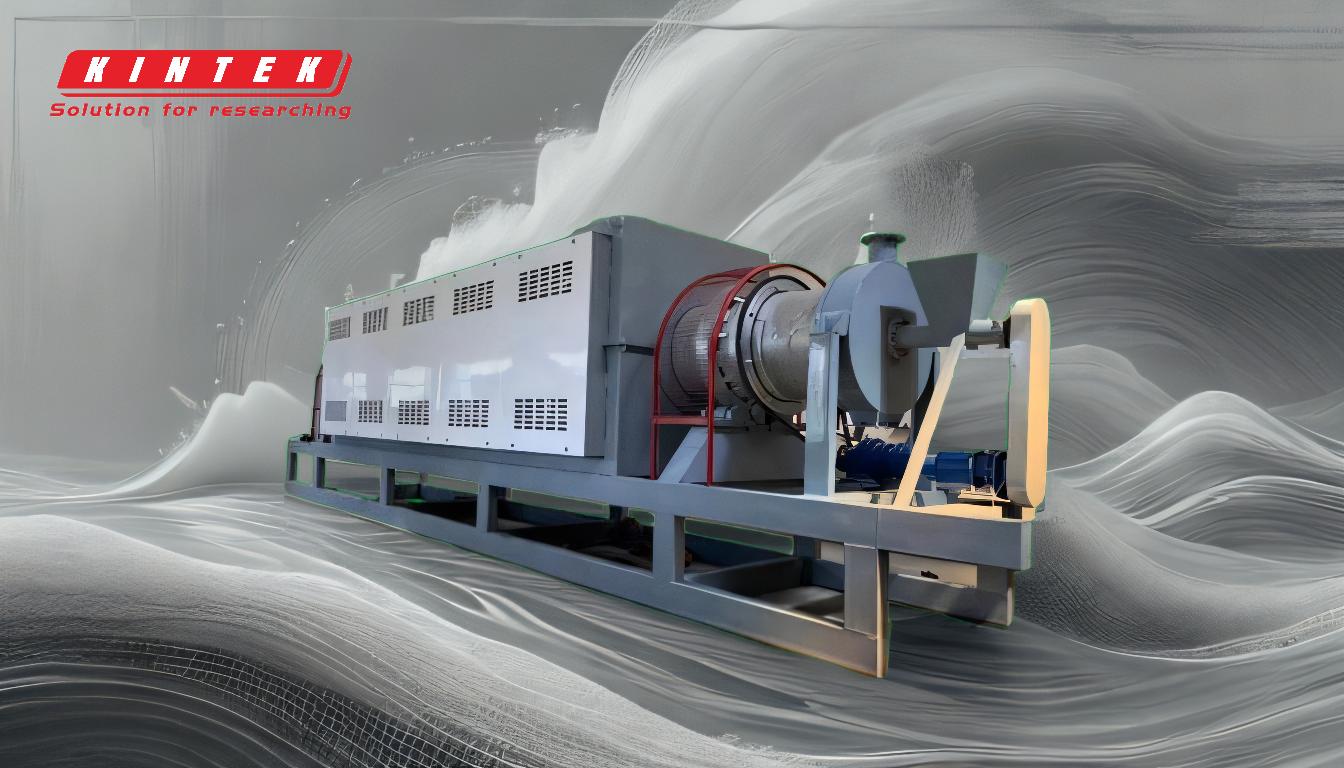

Prêt à exploiter le potentiel de l'huile de pyrolyse de pneus dans vos opérations ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour l'analyse et le raffinage des carburants alternatifs comme le TPO. Que vous soyez axé sur la production de carburant, la récupération de produits chimiques ou le contrôle des émissions, nos solutions vous aident à obtenir des résultats précis et efficaces. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de recherche et développement sur la pyrolyse.

Produits associés

- Four à tube chauffant Rtp

- 1700℃ Four tubulaire avec tube en alumine

- 1700℃ Four à moufle

- Four de graphitisation de film à haute conductivité thermique

- Four de frittage de fil de molybdène sous vide

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la résistance à la température d'un tube en céramique ? Cela dépend du matériau – Trouvez celui qui convient

- À quoi sert un tube de quartz ? Créer un environnement pur et à haute température pour les processus critiques

- Quelles sont les applications du four tubulaire ? Chauffage de précision pour la recherche et la production en petits lots

- Comment nettoyer un tube de four en quartz ? Étapes essentielles pour des performances optimales et une longue durée de vie