Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication de matériaux utilisé pour créer des films solides et des revêtements de haute pureté et haute performance. Il implique l'introduction de gaz précurseurs dans une chambre contrôlée, où ils subissent des réactions chimiques sur une surface chauffée (connue sous le nom de substrat) pour déposer une couche solide et mince du matériau souhaité.

Le principe fondamental du CVD est la transformation d'un matériau d'un état gazeux à un état solide par des réactions chimiques contrôlées avec précision. Le substrat chauffé n'est pas seulement une surface de dépôt ; il est le catalyseur et le lieu de la réaction chimique qui construit le film atome par atome.

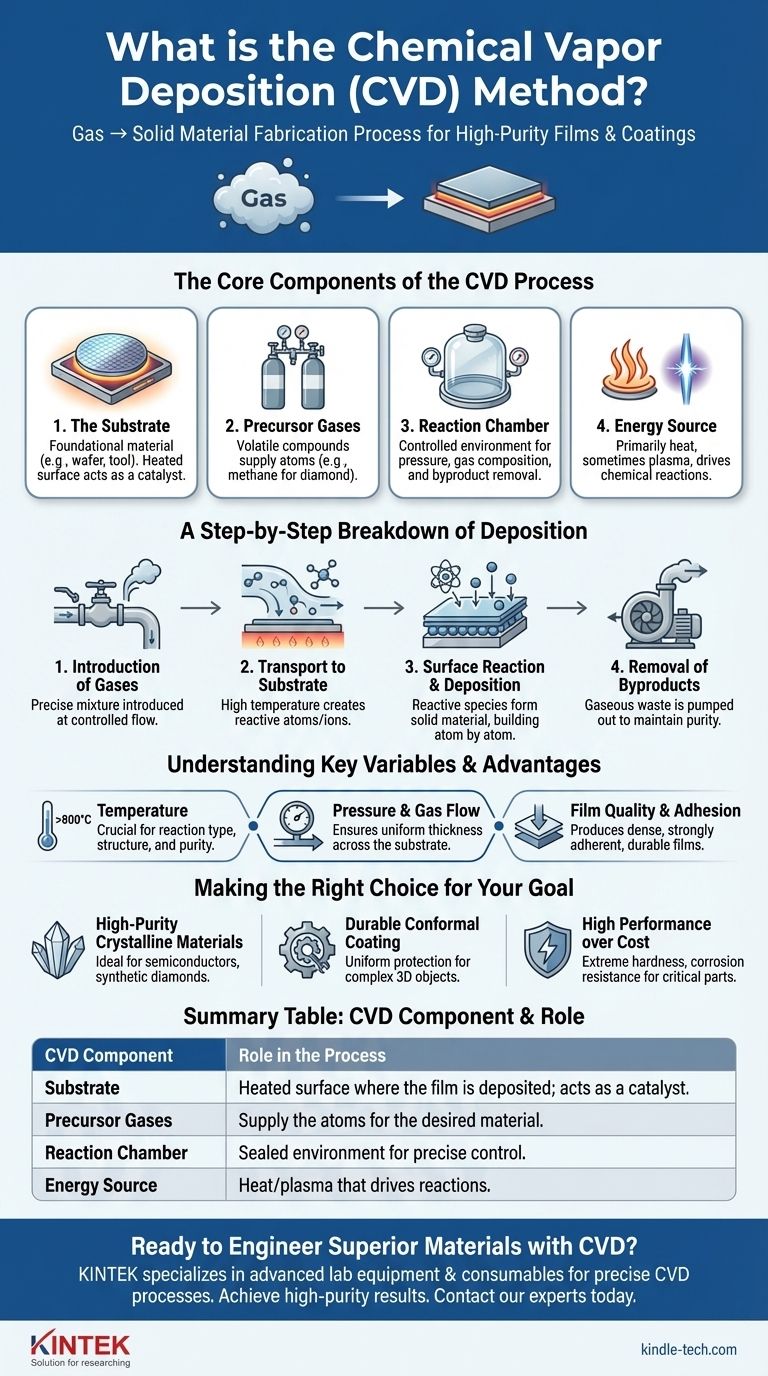

Les composants essentiels du processus CVD

Pour comprendre le fonctionnement du CVD, il est essentiel de reconnaître ses quatre composants principaux, qui travaillent de concert pour créer le produit final.

Le substrat

Le substrat est le matériau de base qui sera revêtu. Il peut s'agir de tout, d'une plaquette de silicium pour la microélectronique à un outil de coupe ou même à un minuscule cristal germe de diamant.

Le substrat est chauffé à une température spécifique, souvent très élevée. Cette énergie thermique est ce qui entraîne les réactions chimiques nécessaires au dépôt. Dans de nombreux cas, la surface du substrat elle-même agit comme un catalyseur pour ces réactions.

Les gaz précurseurs

Ce sont des composés chimiques volatils qui contiennent les atomes du matériau que vous souhaitez déposer. Par exemple, pour créer un film de diamant, on utilise un gaz riche en carbone comme le méthane.

Ces précurseurs sont souvent dilués avec des gaz "porteurs" inertes qui aident à les transporter à travers la chambre à un débit contrôlé.

La chambre de réaction

L'ensemble du processus se déroule dans une chambre de réaction scellée. Cela permet un contrôle précis de l'environnement, y compris la pression, la composition des gaz et l'élimination des sous-produits indésirables.

La source d'énergie

Bien que le substrat chauffé soit la principale source d'énergie, certaines variantes de CVD utilisent une énergie supplémentaire pour améliorer le processus.

Ceci peut inclure l'utilisation de micro-ondes ou de lasers pour ioniser les gaz en un plasma, ce qui décompose les molécules précurseurs plus efficacement et permet le dépôt à des températures plus basses.

Une analyse étape par étape du dépôt

La méthode CVD suit une séquence d'événements claire pour construire un film sur la surface du substrat.

1. Introduction des gaz

Un mélange précis de gaz précurseurs et porteurs est introduit dans la chambre de réaction à un débit spécifié.

2. Transport vers le substrat

Ces gaz s'écoulent sur le substrat chauffé. La température élevée provoque la décomposition des molécules de gaz, créant des atomes, des molécules ou des ions hautement réactifs.

3. Réaction de surface et dépôt

Lorsque ces espèces réactives entrent en contact avec le substrat chaud, elles subissent des réactions chimiques. Le produit de cette réaction est un matériau solide qui adhère à la surface.

Ce processus s'accumule couche par couche, formant un film solide qui est chimiquement lié au substrat.

4. Élimination des sous-produits

Les réactions chimiques créent également des sous-produits gazeux, qui sont effectivement des déchets. Ceux-ci sont continuellement pompés hors de la chambre pour maintenir un environnement pur et faire avancer la réaction.

Comprendre les compromis et les variables clés

Le CVD est une technique puissante mais exigeante. Son succès dépend entièrement d'un contrôle méticuleux du processus.

Le rôle critique de la température

La température du substrat est sans doute la variable la plus cruciale. Elle définit directement le type de réactions chimiques qui se produisent, ce qui détermine à son tour la structure, la pureté et les propriétés physiques du film final. Les températures peuvent souvent atteindre 800 °C ou plus.

Pression et débit de gaz

La pression à l'intérieur de la chambre et le débit des gaz doivent être gérés avec précision. Ces facteurs influencent l'uniformité du revêtement, garantissant que le film déposé présente une épaisseur constante sur l'ensemble du substrat.

Durée du processus et maintenance

Le CVD peut être un processus très lent. La création d'un diamant cultivé en laboratoire, par exemple, peut prendre des jours, voire des semaines. Pendant les longues périodes d'exécution, le processus peut nécessiter d'être arrêté périodiquement pour la maintenance, comme le retrait des dépôts de matériaux indésirables sur les parois de la chambre.

Qualité du film et adhérence

L'un des principaux avantages du CVD est sa capacité à produire des films denses et adhérents. Comme le revêtement est créé par une réaction chimique à la surface, il forme une liaison solide avec le substrat, ce qui donne une couche très durable.

Faire le bon choix pour votre objectif

Le CVD n'est pas une solution universelle. Son application est la mieux adaptée à des objectifs de fabrication et d'ingénierie spécifiques où la qualité du matériau est primordiale.

- Si votre objectif principal est de créer des matériaux cristallins de haute pureté : Le CVD est idéal pour des applications telles que la fabrication de semi-conducteurs ou la croissance de diamants synthétiques, car le dépôt lent et contrôlé permet aux atomes de s'organiser en un réseau cristallin stable.

- Si votre objectif principal est d'appliquer un revêtement durable et conforme : Le CVD excelle dans le revêtement d'objets 3D complexes, car les précurseurs gazeux peuvent accéder et réagir sur toutes les surfaces exposées pour former une couche protectrice uniforme.

- Si votre objectif principal est la performance plutôt que le coût pour un composant critique : Le CVD est la méthode de choix pour créer des revêtements offrant une dureté extrême, une résistance à la corrosion ou des propriétés électroniques spécifiques, même si l'équipement et le processus peuvent être complexes.

En maîtrisant l'interaction entre le gaz, la chaleur et la chimie, la méthode CVD offre un outil puissant pour l'ingénierie des matériaux, atome par atome.

Tableau récapitulatif :

| Composant CVD | Rôle dans le processus |

|---|---|

| Substrat | Surface chauffée où le film est déposé ; agit comme un catalyseur. |

| Gaz précurseurs | Fournissent les atomes pour le matériau souhaité (par exemple, le méthane pour le diamant). |

| Chambre de réaction | Environnement scellé pour un contrôle précis de la pression et de la composition des gaz. |

| Source d'énergie | Chaleur (et parfois plasma) qui entraîne les réactions chimiques. |

| Avantages clés | Haute pureté, revêtement conforme, forte adhérence, films denses |

Prêt à concevoir des matériaux supérieurs avec le CVD ?

KINTEK est spécialisée dans l'équipement de laboratoire avancé et les consommables requis pour des processus de dépôt chimique en phase vapeur précis. Que vous développiez des semi-conducteurs, créiez des revêtements protecteurs durables ou cultiviez des diamants synthétiques, nos solutions vous aident à obtenir les résultats de haute pureté et haute performance que votre recherche exige.

Contactez nos experts dès aujourd'hui via notre formulaire pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de laboratoire et de fabrication.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur