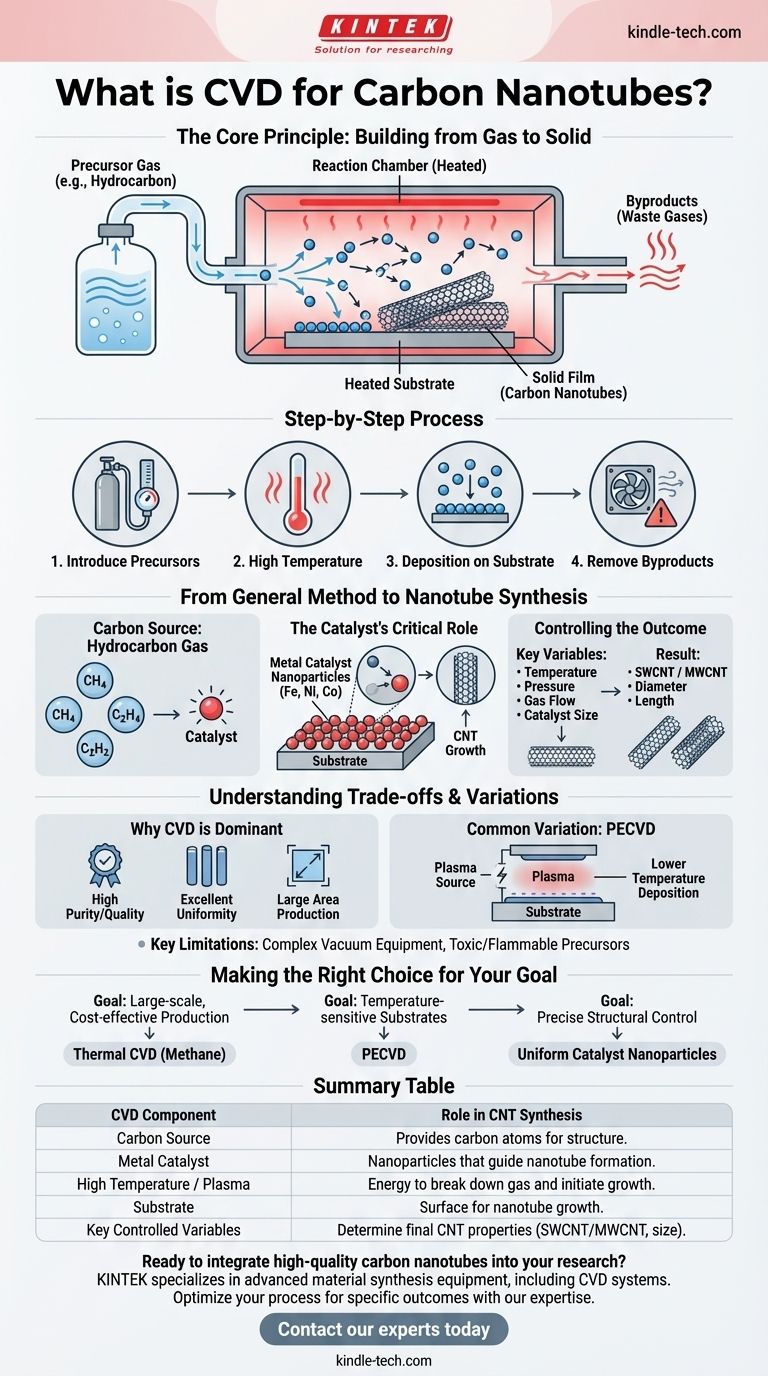

Essentiellement, la déposition chimique en phase vapeur (CVD) est une méthode permettant de construire un matériau solide à partir d'un gaz. Elle implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant un substrat chauffé. La température élevée provoque des réactions chimiques qui décomposent les gaz, déposant un film mince de matériau solide sur la surface du substrat, tandis que tous les sous-produits indésirables sont évacués.

Le principe fondamental de la CVD est la transformation de molécules en phase gazeuse en un film solide haute performance. Pour les nanotubes de carbone, ce processus est adapté en utilisant un gaz à base de carbone et un catalyseur métallique pour guider l'assemblage des atomes de carbone dans la structure unique du nanotube.

Le principe de base : Construire du gaz au solide

La déposition chimique en phase vapeur est une technique de fabrication « ascendante » (bottom-up), ce qui signifie qu'elle construit les matériaux atome par atome ou molécule par molécule. L'ensemble du processus repose sur une réaction chimique contrôlée dans un environnement spécialisé.

Étape 1 : Introduction des précurseurs

Le processus commence par l'alimentation de quantités précises de gaz précurseurs dans une chambre de réaction. Ces précurseurs sont des composés volatils contenant les éléments nécessaires au matériau solide final.

Étape 2 : Le rôle de la haute température

À l'intérieur de la chambre, un substrat (la surface sur laquelle le film va croître) est chauffé à des températures très élevées. Cette énergie thermique est le catalyseur qui rompt les liaisons chimiques dans les molécules de gaz précurseur.

Étape 3 : Dépôt sur le substrat

Une fois que les molécules précurseurs se décomposent, les atomes ou molécules désirés se déposent sur le substrat chaud. Là, ils réagissent et se lient les uns aux autres, formant progressivement un film solide stable et uniforme.

Étape 4 : Élimination des sous-produits

Les réactions chimiques créent également des sous-produits gazeux qui ne font pas partie du film final. Ces gaz résiduels sont évacués en toute sécurité hors de la chambre de réaction, ne laissant que le matériau solide pur.

De la méthode générale à la synthèse des nanotubes

Bien que les principes généraux de la CVD s'appliquent, la création de nanotubes de carbone (NTC) nécessite des ingrédients et des conditions spécifiques. Le processus est soigneusement réglé pour encourager les atomes de carbone à s'assembler dans une structure graphitique cylindrique.

La source de carbone

Au lieu d'un précurseur générique, un gaz hydrocarboné est utilisé comme source de carbone. Les exemples courants incluent le méthane (CH₄), l'éthylène (C₂H₄) ou l'acétylène (C₂H₂). Lorsqu'ils sont chauffés, ces gaz libèrent des atomes de carbone.

Le rôle critique du catalyseur

C'est l'adaptation la plus cruciale pour la croissance des NTC. Le substrat est recouvert d'une fine couche de nanoparticules de catalyseurs métalliques, typiquement du fer (Fe), du nickel (Ni) ou du cobalt (Co). Les atomes de carbone provenant du gaz précurseur se dissolvent dans ces particules métalliques chauffées, puis précipitent pour former les parois cylindriques du nanotube.

Contrôler le résultat

La structure finale des nanotubes — qu'ils soient à paroi simple (NTCPS) ou à parois multiples (NTCMP), leur diamètre et leur longueur — est déterminée en contrôlant précisément les conditions expérimentales. Les variables clés comprennent la température, la pression, les débits de gaz et la taille des particules catalytiques.

Comprendre les compromis et les variations

La CVD est une technique puissante et largement utilisée, mais il est essentiel de comprendre son contexte, y compris ses avantages et ses adaptations courantes.

Pourquoi la CVD est une méthode dominante

La CVD est privilégiée pour sa capacité à produire des films de haute qualité et de haute pureté avec une excellente uniformité sur de grandes surfaces. Cela en fait un processus industriellement significatif pour tout, de la microélectronique aux matériaux avancés comme les NTC.

Variation courante : CVD assistée par plasma (PECVD)

Une limite clé de la CVD thermique traditionnelle est l'exigence de températures très élevées, ce qui peut endommager les substrats sensibles. La CVD assistée par plasma (PECVD) utilise un champ électrique pour générer un plasma, qui fournit l'énergie nécessaire pour décomposer les gaz précurseurs. Cela permet au dépôt de se produire à des températures beaucoup plus basses.

Limites clés à considérer

Les principaux inconvénients des méthodes CVD peuvent inclure la complexité et le coût de l'équipement à vide requis. De plus, de nombreux gaz précurseurs sont toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité stricts.

Faire le bon choix pour votre objectif

La polyvalence de la CVD permet de l'adapter à différents objectifs. Votre objectif spécifique déterminera quels paramètres de processus sont les plus critiques.

- Si votre objectif principal est une production à grande échelle et rentable : La CVD thermique avec un hydrocarbure courant comme le méthane est un point de départ robuste et bien compris.

- Si votre objectif principal est de faire croître des nanotubes sur un substrat polymère sensible à la température : La PECVD est le choix nécessaire pour éviter d'endommager le matériau sous-jacent.

- Si votre objectif principal est un contrôle structurel précis (par exemple, des diamètres spécifiques) : Vos efforts devraient se concentrer sur la fabrication de nanoparticules catalytiques d'une taille très uniforme et spécifique.

En fin de compte, maîtriser la CVD pour la synthèse des nanotubes de carbone revient à contrôler précisément la chimie et l'énergie pour construire un matériau remarquable à partir de zéro.

Tableau récapitulatif :

| Composant CVD | Rôle dans la synthèse des NTC |

|---|---|

| Source de carbone (ex. Méthane) | Fournit les atomes de carbone qui forment la structure du nanotube. |

| Catalyseur métallique (ex. Fer, Nickel) | Nanoparticules qui dissolvent le carbone et guident la formation de nanotubes cylindriques. |

| Haute température / Plasma | Fournit l'énergie nécessaire pour décomposer les molécules de gaz et initier la croissance. |

| Substrat | La surface sur laquelle les nanotubes de carbone croissent. |

| Variables clés contrôlées | La température, la pression, les débits de gaz et la taille du catalyseur déterminent les propriétés finales des NTC (NTCPS/NTCMP, diamètre, longueur). |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou développement de produits ? Le processus CVD nécessite un contrôle précis et un équipement fiable pour obtenir des résultats constants. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables pour la synthèse de matériaux avancés, y compris les systèmes CVD. Notre expertise peut vous aider à optimiser votre processus pour des résultats spécifiques, que vous ayez besoin d'une production à grande échelle ou d'une croissance sur des substrats sensibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation de votre laboratoire en nanotechnologie.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale