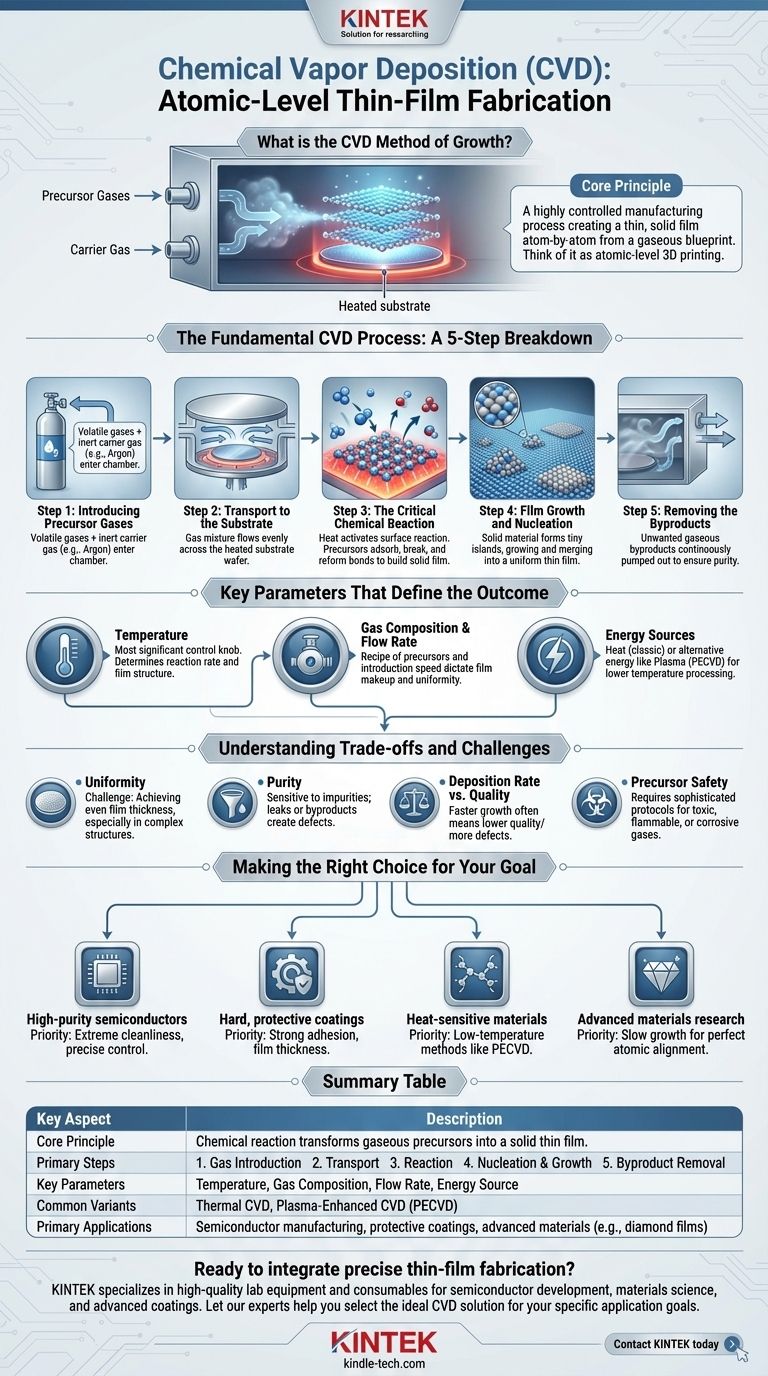

À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication hautement contrôlé utilisé pour créer un film mince et solide sur une surface, appelée substrat. Il fonctionne en introduisant des gaz spécifiques, appelés précurseurs, dans une chambre. Une réaction chimique, généralement activée par la chaleur, provoque la décomposition de ces gaz et le dépôt d'une couche de matériau atome par atome sur le substrat, construisant ainsi le film souhaité.

La véritable puissance du CVD réside dans sa capacité à construire des matériaux à partir de zéro. Considérez-le non pas comme un simple revêtement, mais comme une impression 3D au niveau atomique où un plan gazeux est précisément transformé en une structure solide sur une surface cible.

Le processus CVD fondamental : une analyse étape par étape

Pour comprendre le CVD, il est préférable de le visualiser comme une séquence de cinq événements distincts se produisant dans une chambre de réaction contrôlée.

Étape 1 : Introduction des gaz précurseurs

Le processus commence par l'alimentation d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction. Ces gaz contiennent les atomes nécessaires au film final (par exemple, des gaz contenant du silicium pour un film de silicium).

Souvent, ces précurseurs sont dilués avec un gaz porteur inerte (comme l'argon ou l'azote) qui aide à les transporter à travers le système à un débit contrôlé.

Étape 2 : Transport vers le substrat

Ce mélange de gaz s'écoule à travers la chambre et traverse la surface de la plaquette de substrat. L'ingénierie de la chambre et la dynamique du flux de gaz sont essentielles pour garantir que chaque partie du substrat est exposée aux gaz de manière uniforme.

Étape 3 : La réaction chimique critique

Le substrat est chauffé à une température élevée et précise (souvent plusieurs centaines de degrés Celsius). Lorsque les gaz précurseurs plus froids entrent en contact avec cette surface chaude, ils acquièrent l'énergie nécessaire pour réagir.

Il s'agit d'une réaction catalysée en surface. Les gaz s'adsorbent, ou adhèrent, à la surface du substrat, ce qui fournit le site parfait pour que les liaisons chimiques se rompent et se reforment, créant le matériau solide du film.

Étape 4 : Croissance du film et nucléation

Le dépôt ne se produit pas d'un seul coup. Le matériau solide commence à se former sous forme de minuscules îlots isolés sur le substrat.

Au fur et à mesure que le processus se poursuit, ces îlots grandissent et finissent par fusionner, formant un film mince continu et uniforme sur toute la surface.

Étape 5 : Élimination des sous-produits

Les réactions chimiques qui forment le film solide produisent également des sous-produits gazeux indésirables. Ces gaz résiduels sont continuellement pompés hors de la chambre, garantissant qu'ils n'interfèrent pas avec la pureté ou la croissance du film.

Paramètres clés qui définissent le résultat

Les propriétés finales du film — son épaisseur, sa composition et sa qualité — sont dictées par plusieurs paramètres de processus critiques.

Le rôle de la température

La température du substrat est le bouton de contrôle le plus important. Elle détermine la vitesse de la réaction chimique et peut influencer la structure cristalline finale du film. Trop basse, la réaction ne se produira pas ; trop élevée, vous pourriez obtenir des réactions secondaires indésirables.

Composition et débit des gaz

La « recette » des gaz précurseurs dicte la composition chimique du film. La vitesse à laquelle ils sont introduits affecte la vitesse de croissance et peut avoir un impact sur l'uniformité du film.

Sources d'énergie au-delà de la chaleur

Bien qu'un substrat chauffé soit la méthode classique, certains matériaux ou substrats sont sensibles aux températures élevées. Dans ces cas, d'autres sources d'énergie peuvent être utilisées pour piloter la réaction.

Une variante courante est le CVD assisté par plasma (PECVD), où un champ de plasma RF énergise les gaz, permettant au dépôt de se produire à des températures beaucoup plus basses. D'autres méthodes utilisent des lasers ou des filaments chauds pour fournir l'énergie nécessaire.

Comprendre les compromis et les défis

Bien que puissant, le CVD est un processus complexe avec des défis d'ingénierie inhérents qui doivent être gérés.

Uniformité et couverture

Obtenir une épaisseur de film parfaitement uniforme sur une grande plaquette, ou à l'intérieur de tranchées tridimensionnelles complexes, est un défi majeur. Cela nécessite un contrôle précis du flux de gaz et de la distribution de la température.

Pureté et contamination

Le processus est extrêmement sensible aux impuretés. Toute molécule indésirable dans la chambre — provenant d'une petite fuite ou de sous-produits — peut être piégée dans le film, créant des défauts qui dégradent ses performances. Par exemple, lors de la croissance du diamant, les techniciens doivent périodiquement arrêter le processus pour éliminer le graphite indésirable.

Vitesse de dépôt par rapport à la qualité

Il existe souvent un compromis direct entre la vitesse et la perfection. Faire croître un film plus rapidement peut faire gagner du temps et de l'argent, mais cela conduit souvent à une structure moins ordonnée et de moindre qualité avec plus de défauts. Les applications de haute pureté, comme dans les semi-conducteurs, exigent une croissance lente et prudente.

Sécurité des précurseurs

Les gaz utilisés dans le CVD peuvent être hautement toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité et de manipulation sophistiqués, ce qui ajoute à la complexité et au coût de l'opération.

Faire le bon choix pour votre objectif

La technique CVD spécifique et les paramètres que vous choisissez dépendent entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est la fabrication de semi-conducteurs de haute pureté : Votre priorité est une propreté extrême et un contrôle précis de la température et du flux de gaz pour créer des couches cristallines sans faille.

- Si votre objectif principal est de créer des revêtements durs et protecteurs sur des outils : Vous utiliserez probablement des méthodes à plus haute température qui privilégient une forte adhérence et l'épaisseur du film par rapport à une structure cristalline parfaite.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur comme les polymères : Vous devez utiliser une variante à basse température comme le CVD assisté par plasma (PECVD) pour éviter d'endommager le substrat.

- Si votre objectif principal est la recherche sur les matériaux avancés, comme les diamants cultivés en laboratoire : Vous équilibrez soigneusement un taux de croissance lent pour un alignement atomique parfait par rapport aux contraintes pratiques du temps de production.

En fin de compte, maîtriser le CVD repose sur une compréhension approfondie de l'interaction entre la chimie, la température et la pression pour construire des matériaux fonctionnels à partir d'un état gazeux.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Une réaction chimique transforme les précurseurs gazeux en un film mince solide sur une surface de substrat. |

| Étapes principales | 1. Introduction des gaz 2. Transport 3. Réaction 4. Nucléation et croissance 5. Élimination des sous-produits |

| Paramètres clés | Température, Composition des gaz, Débit, Source d'énergie (ex. : Chaleur, Plasma) |

| Variantes courantes | CVD thermique, CVD assisté par plasma (PECVD) |

| Applications principales | Fabrication de semi-conducteurs, revêtements protecteurs, matériaux avancés (ex. : films de diamant) |

Prêt à intégrer une fabrication de films minces de précision dans votre recherche ou votre production ? Le bon équipement de laboratoire est essentiel pour contrôler les paramètres complexes du dépôt chimique en phase vapeur. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins précis des laboratoires dans le développement de semi-conducteurs, la science des matériaux et les revêtements avancés. Laissez nos experts vous aider à choisir la solution CVD idéale pour vos objectifs d'application spécifiques. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la nécessité d'utiliser un nettoyeur à ultrasons avec de l'acétone et de l'éthanol avant la pulvérisation de M42 ? Pourquoi est-ce vital

- Quels sont les facteurs affectant la croissance des films minces ? Contrôlez le substrat, le matériau et l'énergie pour des films supérieurs

- Quels sont les inconvénients du bombardement ionique (ion beam sputtering) ? Un guide de ses limites opérationnelles

- Qu'est-ce que le processus de dépôt dans les semi-conducteurs ? Créez des films minces précis pour vos circuits intégrés

- Combien existe-t-il de types de pulvérisation cathodique ? Un guide de la pulvérisation cathodique CC, RF, magnétron et réactive

- Que signifie CVD dans la fabrication ? Un guide du dépôt chimique en phase vapeur pour les matériaux haute performance

- Quelles sont les applications des films minces en ingénierie ? Améliorer les propriétés de surface pour des composants haute performance

- Quelles sont les différentes techniques de dépôt de couches minces ? Choisissez la bonne méthode pour votre application