Essentiellement, le dépôt chimique en phase vapeur (CVD) est une technique de synthèse utilisée pour déposer un revêtement ou une couche mince solide de haute pureté sur une surface. Le processus fonctionne en introduisant des gaz précurseurs dans une chambre de réaction, où ils se décomposent et réagissent sur un objet chauffé, appelé substrat, pour former la couche de matériau souhaitée, couche par couche. Cette méthode est fondamentale pour des industries telles que la fabrication de semi-conducteurs et la science des matériaux avancés.

Le CVD n'est pas seulement une méthode de revêtement ; c'est un processus de construction précis, atome par atome. En contrôlant soigneusement la température, la pression et la chimie des gaz, le CVD permet la création de matériaux très purs, denses et uniformes qui sont souvent impossibles à produire avec des techniques de fusion ou mécaniques plus simples.

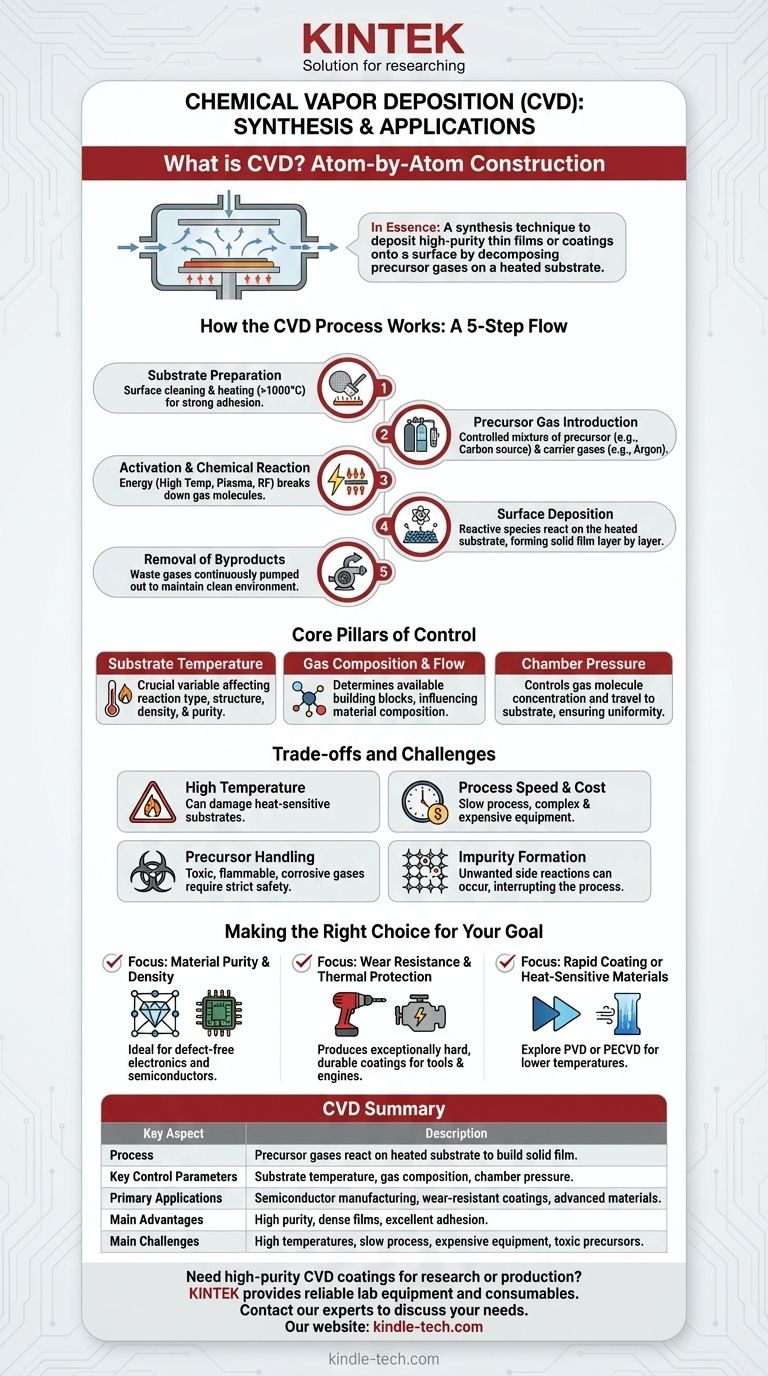

Comment fonctionne le processus CVD : une analyse étape par étape

Pour vraiment comprendre le CVD, vous devez le considérer comme une séquence d'événements contrôlés. Chaque étape est essentielle pour la qualité finale du film.

1. Préparation du substrat

Le processus commence par le substrat, qui est le matériau à revêtir (par exemple, une plaquette de silicium ou un outil métallique). Il est placé à l'intérieur de la chambre de réaction.

Le substrat est souvent nettoyé et chauffé, parfois à des températures dépassant 1000°C. Ce chauffage prépare la chimie de surface et élimine les impuretés, garantissant ainsi une forte adhérence du film final.

2. Introduction des gaz précurseurs

Un mélange de gaz soigneusement contrôlé est introduit dans la chambre. Ceux-ci comprennent les gaz précurseurs, qui contiennent les atomes du matériau que vous souhaitez déposer (comme le carbone pour le diamant).

Ils sont souvent mélangés à un gaz porteur, un gaz inerte comme l'argon ou l'azote, qui aide à transporter les précurseurs et à contrôler leur concentration.

3. Activation et réaction chimique

De l'énergie est appliquée à la chambre pour initier une réaction chimique. Le plus souvent, cette énergie est une température élevée, qui provoque la décomposition des molécules de gaz précurseur en atomes ou radicaux hautement réactifs.

Dans certaines variantes, d'autres sources d'énergie comme un champ de plasma RF ou des filaments chauds sont utilisées pour activer les gaz, ce qui peut permettre des températures de processus plus basses.

4. Dépôt sur surface

Les espèces gazeuses réactives diffusent à travers la chambre et entrent en contact avec le substrat chauffé. La surface du substrat agit comme un catalyseur, favorisant les réactions chimiques qui n'étaient pas possibles dans la seule phase gazeuse.

Au fur et à mesure que ces réactions se produisent, le matériau solide se forme directement sur la surface du substrat, construisant un film dense et uniforme atome par atome.

5. Élimination des sous-produits

Les réactions chimiques créent à la fois le film solide désiré et des sous-produits gazeux indésirables. Ces gaz résiduels sont continuellement pompés hors de la chambre pour maintenir un environnement contrôlé et prévenir la contamination.

Les piliers fondamentaux du contrôle dans le CVD

La qualité et les propriétés du film déposé ne sont pas accidentelles ; elles sont le résultat direct d'un contrôle précis de plusieurs paramètres clés.

Température du substrat

C'est sans doute la variable la plus cruciale. La température du substrat dicte le type de réactions chimiques pouvant se produire à sa surface, influençant directement la structure, la densité et la pureté du film.

Composition et débit des gaz

La recette exacte des gaz précurseurs et porteurs, ainsi que leur débit, détermine les blocs de construction disponibles pour le film. Changer le mélange peut modifier la composition du matériau final.

Pression de la chambre

La pression affecte la concentration des molécules de gaz et leur manière de se déplacer vers le substrat. Le CVD est souvent effectué à des pressions de vide spécifiques pour assurer un environnement propre et un dépôt uniforme.

Comprendre les compromis et les défis

Bien que incroyablement puissant, le CVD n'est pas une solution universelle. Il présente des exigences et des limites spécifiques qui doivent être prises en compte.

Exigences de haute température

Le CVD thermique traditionnel nécessite des températures très élevées. Cela peut endommager ou déformer certains matériaux de substrat, limitant son application aux éléments capables de résister à la chaleur.

Vitesse du processus et coût

Le CVD peut être un processus lent, prenant parfois des heures, voire des jours, pour obtenir une épaisseur de film désirée. L'équipement spécialisé (chambres à vide, fours à haute température, systèmes de gestion des gaz) est également complexe et coûteux.

Manipulation des produits chimiques précurseurs

Les gaz utilisés comme précurseurs sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité stricts et des équipements de manipulation spécialisés, ce qui augmente la complexité opérationnelle.

Formation d'impuretés

Si les conditions ne sont pas parfaitement optimisées, des réactions secondaires indésirables peuvent se produire. Par exemple, lors de la synthèse du diamant, du graphite (une autre forme de carbone) peut se former et doit être retiré périodiquement, interrompant le processus.

Faire le bon choix pour votre objectif

Le CVD est un outil puissant mais spécifique. Son adéquation dépend entièrement de l'objectif final de votre projet.

- Si votre objectif principal est la pureté et la densité du matériau : Le CVD est idéal pour créer les structures cristallines sans défaut requises pour l'électronique et les semi-conducteurs haute performance.

- Si votre objectif principal est la résistance à l'usure ou la protection thermique : Le CVD produit des revêtements exceptionnellement durs et fortement liés qui peuvent prolonger considérablement la durée de vie des outils de coupe et des composants de moteur.

- Si votre objectif principal est le revêtement rapide ou le travail avec des matériaux sensibles à la chaleur : Vous devriez explorer des alternatives comme le dépôt physique en phase vapeur (PVD) ou le CVD assisté par plasma (PECVD), qui peuvent fonctionner à des températures plus basses.

En fin de compte, comprendre le CVD, c'est comprendre une méthode de construction de matériaux à partir des atomes, offrant un contrôle inégalé pour les applications les plus exigeantes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Les gaz précurseurs réagissent sur un substrat chauffé pour construire un film solide couche par couche. |

| Paramètres de contrôle clés | Température du substrat, composition des gaz, pression de la chambre. |

| Applications principales | Fabrication de semi-conducteurs, revêtements résistants à l'usure, matériaux avancés. |

| Principaux avantages | Haute pureté, films denses et uniformes, excellente adhérence. |

| Principaux défis | Températures élevées, processus lent, équipement coûteux, manipulation de précurseurs toxiques. |

Besoin d'un revêtement ou d'une couche mince de haute pureté pour votre recherche ou votre production ?

Le contrôle précis offert par les processus CVD est essentiel pour créer les matériaux avancés qui alimentent la technologie moderne. KINTEK est spécialisée dans la fourniture des équipements de laboratoire et des consommables nécessaires à une synthèse CVD fiable et efficace.

Notre expertise peut vous aider à atteindre la pureté et la performance des matériaux qu'exige votre projet. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme