En bref, le taux de dépôt pour le dépôt chimique en phase vapeur organométallique (MOCVD) n'est pas un chiffre unique mais un paramètre hautement réglable. Alors que les taux typiques pour les applications industrielles comme la fabrication de LED peuvent varier de 1 à 10 micromètres (μm) par heure, les taux pour la recherche ou les structures atomiquement précises peuvent être délibérément ralentis à seulement quelques nanomètres par heure. Le taux spécifique est un résultat direct des conditions de processus que vous choisissez.

Le défi central du MOCVD n'est pas simplement d'atteindre un taux de dépôt élevé, mais plutôt de comprendre et de contrôler l'équilibre entre deux processus physiques concurrents : le transport de masse des gaz précurseurs vers la plaquette et la cinétique de réaction de surface qui régit la manière dont les atomes s'incorporent dans le cristal. Maîtriser cet équilibre est la clé pour optimiser la vitesse, la qualité ou le coût.

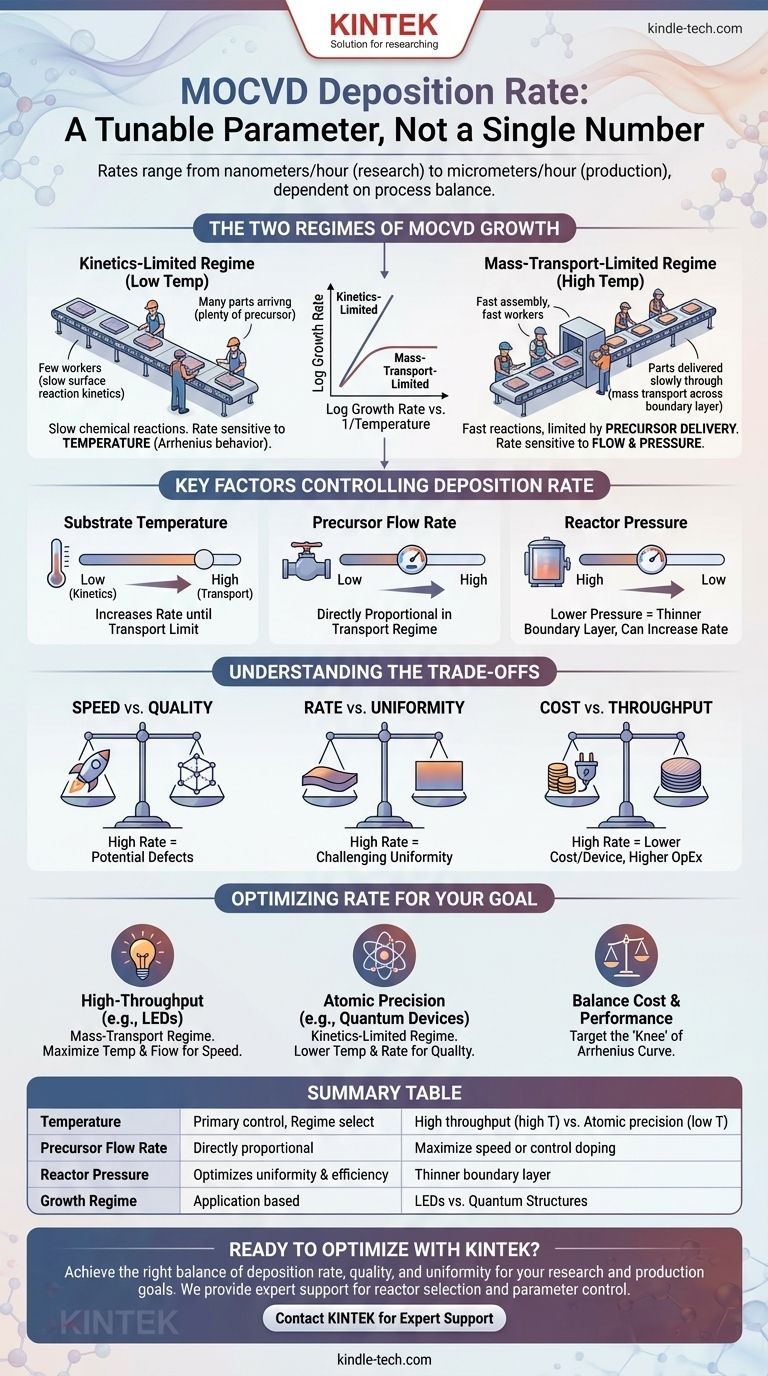

Les deux régimes de croissance MOCVD

Le taux de dépôt dans un réacteur MOCVD est fondamentalement régi par une "étape limitante"—la partie la plus lente du processus global. Cela crée deux régimes opérationnels distincts, principalement déterminés par la température du substrat.

Le régime limité par le transport de masse

À des températures plus élevées, les réactions chimiques à la surface du substrat sont extrêmement rapides. La croissance est donc limitée par la vitesse à laquelle les molécules de gaz précurseur peuvent être transportées du flux de gaz principal, à travers une couche limite stagnante, vers la surface de la plaquette.

Imaginez une chaîne de montage où les ouvriers sont incroyablement rapides. La vitesse de production globale est limitée uniquement par la rapidité avec laquelle vous pouvez leur livrer des pièces. Dans ce régime, le taux de croissance est relativement insensible aux petits changements de température mais très dépendant des débits de précurseurs et de la pression du réacteur.

Le régime limité par la cinétique de réaction

À des températures plus basses, c'est le contraire qui est vrai. Il y a beaucoup de molécules précurseurs disponibles à la surface, mais les réactions chimiques nécessaires pour les décomposer et incorporer les atomes dans le réseau cristallin sont lentes.

C'est une chaîne de montage avec un surplus de pièces, mais les ouvriers eux-mêmes sont lents. La vitesse de production est déterminée par leur efficacité personnelle. Dans ce régime, le taux de croissance est extrêmement sensible à la température, suivant une relation exponentielle prévisible (comportement d'Arrhenius), mais moins sensible au débit du précurseur.

Visualisation des régimes

Cette relation est souvent visualisée dans un graphique d'Arrhenius classique, qui montre le logarithme du taux de croissance en fonction de l'inverse de la température (1/T). Le graphique révèle un "plateau" plat à hautes températures (limité par le transport de masse) et une forte baisse linéaire à basses températures (limité par la cinétique). La plupart des processus industriels fonctionnent dans le régime limité par le transport de masse pour la stabilité et un débit élevé.

Facteurs clés contrôlant le taux de dépôt

Pour contrôler le taux de dépôt, un ingénieur ou un scientifique manipule quelques paramètres critiques.

Température du substrat

La température est le levier principal pour choisir votre régime de croissance. L'augmentation de la température pousse le processus du régime limité par la cinétique vers le régime limité par le transport de masse, augmentant généralement le taux de dépôt jusqu'à ce que la limite de transport soit atteinte.

Débit du précurseur

La concentration des précurseurs organométalliques dans le gaz porteur est un bouton de commande direct. Dans le régime limité par le transport de masse, doubler le débit du précurseur doublera approximativement le taux de dépôt, en supposant que le réacteur puisse maintenir une dynamique de flux stable.

Pression du réacteur

La pression totale à l'intérieur de la chambre de réaction affecte la vitesse d'écoulement du gaz et l'épaisseur de la couche limite au-dessus de la plaquette. Abaisser la pression peut amincir cette couche limite, améliorant l'efficacité du transport de masse et augmentant ainsi le taux de dépôt.

Débit et type de gaz porteur

Le gaz porteur inerte (généralement de l'hydrogène ou de l'azote) qui transporte les précurseurs joue également un rôle. Des débits de gaz totaux plus élevés peuvent réduire le temps de résidence des précurseurs dans le réacteur et modifier la couche limite, influençant subtilement le taux de croissance final et l'uniformité.

Comprendre les compromis

La simple maximisation du taux de dépôt est rarement l'objectif ultime. La recherche de la vitesse s'accompagne de compromis critiques qui ont un impact sur la qualité et le coût du dispositif final.

Vitesse vs. Qualité

C'est le compromis le plus fondamental. Des taux de dépôt élevés peuvent augmenter la probabilité d'incorporer des défauts dans le réseau cristallin, ce qui entraîne une qualité de matériau inférieure. Pour les applications nécessitant des interfaces atomiquement lisses et une faible densité de défauts, telles que les puits quantiques ou les transistors à haute mobilité électronique (HEMT), une croissance plus lente et plus contrôlée dans le régime limité par la cinétique est essentielle.

Taux vs. Uniformité

Atteindre un taux de croissance élevé parfaitement uniforme sur une plaquette de grand diamètre est un défi d'ingénierie majeur. Des débits de gaz élevés peuvent créer des turbulences et des gradients de température, provoquant une épaisseur de film plus importante dans certaines zones et plus fine dans d'autres. L'optimisation de la géométrie du réacteur et de l'injection de gaz est essentielle pour gérer cela.

Coût vs. Débit

Un taux de dépôt plus élevé se traduit directement par un débit de plaquettes plus élevé, ce qui réduit le coût de fabrication par dispositif. Cependant, cela nécessite souvent de faire fonctionner le réacteur à des températures plus élevées et d'utiliser des débits de précurseurs plus importants, ce qui augmente la consommation de précurseurs (un facteur de coût majeur) et la consommation d'énergie.

Optimisation du taux pour votre objectif spécifique

Le "meilleur" taux de dépôt dépend entièrement de votre objectif. Utilisez ces principes comme guide pour configurer votre processus MOCVD.

- Si votre objectif principal est la production à haut débit (par exemple, les LED) : Opérez fermement dans le régime limité par le transport de masse en utilisant des températures élevées et en maximisant les débits de précurseurs pour la croissance stable la plus rapide.

- Si votre objectif principal est des couches atomiquement précises (par exemple, les hétérostructures quantiques) : Opérez dans le régime limité par la cinétique avec des températures plus basses et des taux plus lents pour obtenir un contrôle monocouche et une qualité de matériau supérieure.

- Si votre objectif principal est d'équilibrer le coût et les performances : Ciblez le "genou" de la courbe d'Arrhenius—le point de transition entre les deux régimes—pour atteindre un taux de croissance respectable sans pénalité significative sur la qualité du matériau.

En fin de compte, maîtriser le taux de dépôt MOCVD consiste à choisir consciemment vos conditions de fonctionnement pour obtenir un résultat prévisible et reproductible pour vos objectifs spécifiques en matière de matériaux et de dispositifs.

Tableau récapitulatif :

| Paramètre | Effet sur le taux de dépôt | Objectif typique |

|---|---|---|

| Température | Contrôle principal ; augmente le taux jusqu'à la limite de transport de masse | Haut débit (haute temp.) vs. précision atomique (basse temp.) |

| Débit du précurseur | Directement proportionnel en régime de transport de masse | Maximiser la vitesse ou contrôler le dopage/la stœchiométrie |

| Pression du réacteur | Une pression plus basse amincit la couche limite, peut augmenter le taux | Optimiser l'uniformité et l'efficacité |

| Régime de croissance | Limité par le transport de masse (rapide, stable) vs. Limité par la cinétique (lent, précis) | Choisir en fonction de l'application : LED vs. structures quantiques |

Prêt à optimiser votre processus MOCVD ?

Que vous augmentiez la production pour la fabrication de LED ou que vous développiez des dispositifs quantiques de nouvelle génération, atteindre le bon équilibre entre le taux de dépôt, la qualité du film et l'uniformité est essentiel. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et d'un support expert pour répondre à vos objectifs spécifiques de recherche et de production de couches minces.

Nous vous aidons à :

- Sélectionner la bonne configuration de réacteur pour votre régime de croissance cible.

- Contrôler précisément les paramètres du processus comme la température et le débit du précurseur pour des résultats reproductibles.

- Atteindre une qualité de matériau supérieure et une uniformité à l'échelle de la plaquette.

Discutons de votre projet. Notre équipe est prête à vous aider à maîtriser votre processus MOCVD.

Contactez KINTEK dès aujourd'hui pour parler à un expert

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) ? Votre guide pour la croissance de films de diamant de haute pureté

- Quels sont les principaux avantages de la méthode CVD pour la croissance des diamants ? Ingénierie de gemmes et composants de haute pureté

- Qu'est-ce que le processus de dépôt chimique en phase vapeur assisté par plasma micro-ondes ? Obtenez des revêtements de haute qualité à basse température

- Quelle est la fréquence du MPCVD ? Un guide pour choisir entre 2,45 GHz et 915 MHz pour votre application