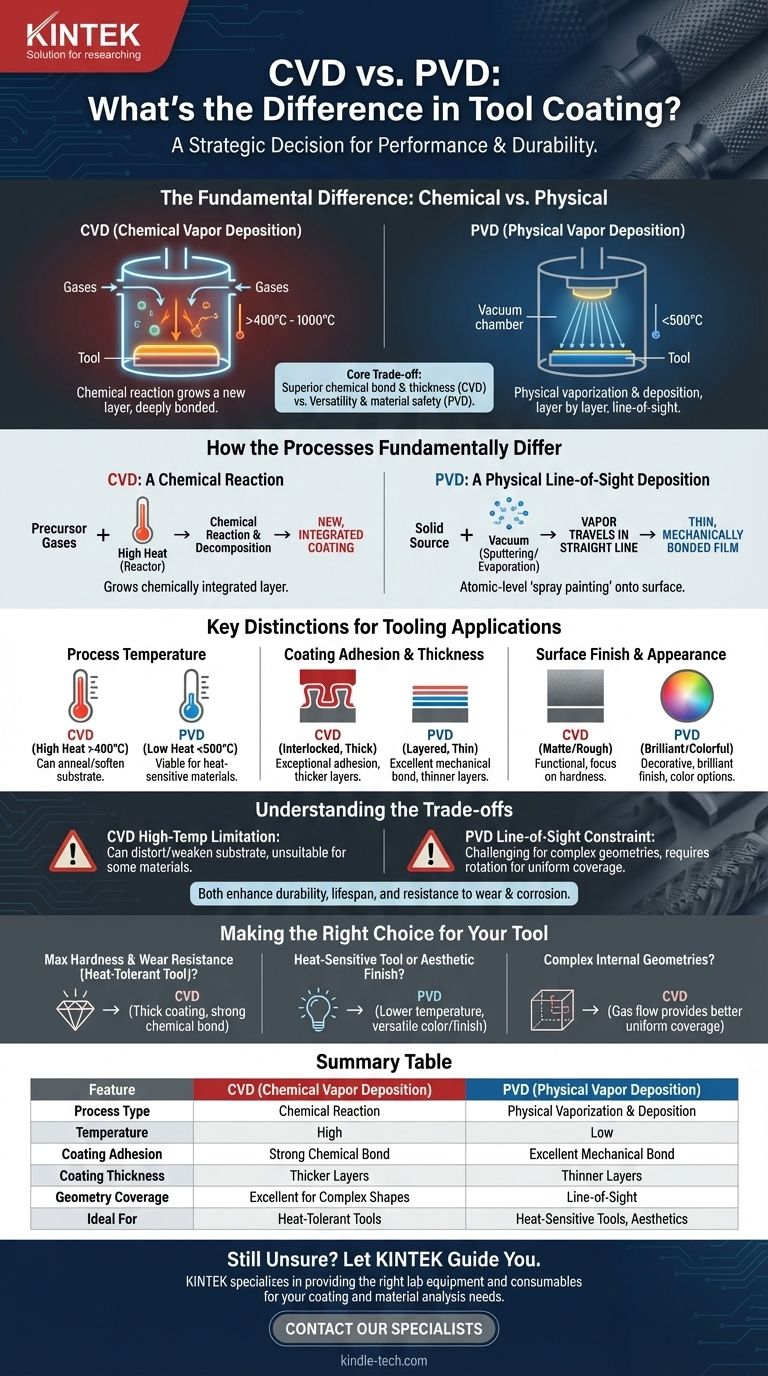

La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau de revêtement est appliqué sur la surface de l'outil. Le CVD utilise une réaction chimique où des gaz précurseurs forment un nouveau revêtement directement sur le substrat à des températures élevées. En revanche, le PVD est un processus physique qui vaporise un matériau solide sous vide et le dépose, couche par couche, sur l'outil à des températures beaucoup plus basses.

Le choix entre le CVD et le PVD est une décision stratégique qui équilibre la liaison chimique supérieure et l'épaisseur du CVD à haute température avec la polyvalence et la sécurité des matériaux du PVD à basse température. Le bon choix est entièrement déterminé par le matériau de base de l'outil et son application prévue.

Comment les processus diffèrent fondamentalement

Pour choisir le bon revêtement, vous devez d'abord comprendre le mécanisme de base de chaque méthode. Ce ne sont pas des processus interchangeables ; ils sont fondamentalement différents dans leur approche de la construction d'une couche de surface.

CVD : Une réaction chimique à la surface

Dans le dépôt chimique en phase vapeur, l'outil est placé dans une chambre de réacteur et chauffé à haute température. Des gaz précurseurs volatils sont ensuite introduits.

Ces gaz réagissent entre eux et avec la surface de l'outil, se décomposant pour former un matériau de revêtement entièrement nouveau, dense et fortement lié. C'est moins comme peindre une surface et plus comme faire pousser une nouvelle couche qui est chimiquement intégrée au substrat.

PVD : Un dépôt physique en ligne de mire

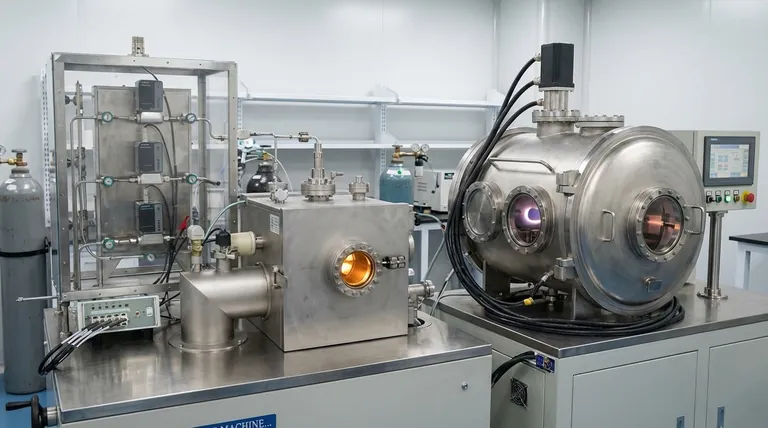

Dans le dépôt physique en phase vapeur, le processus se déroule dans une chambre à vide. Un matériau source solide (comme le titane ou le chrome) est vaporisé par des méthodes telles que la pulvérisation cathodique ou l'évaporation.

Cette vapeur se déplace en ligne droite et se condense sur la surface plus froide de l'outil, formant un film mince et lié. Il s'agit d'un processus mécanique ou physique, un peu comme une peinture au pistolet au niveau atomique, sans transformation chimique du matériau de revêtement lui-même.

Distinctions clés pour les applications d'outillage

Les différences de processus entraînent des distinctions critiques en termes de performances, d'apparence et de types d'outils pouvant être revêtus en toute sécurité.

Température du processus

C'est souvent le facteur décisif le plus important. Le CVD est un processus à haute température, fonctionnant généralement entre 400°C et 1000°C.

Le PVD, en revanche, est un processus beaucoup plus froid. Cette température plus basse en fait la seule option viable pour le revêtement de substrats sensibles à la chaleur, tels que certains aciers à outils ou des matériaux dont la dureté (trempe) serait altérée par la chaleur élevée du CVD.

Adhérence et épaisseur du revêtement

Parce que le CVD implique une réaction chimique, le revêtement résultant est profondément imbriqué avec le substrat, offrant une adhérence exceptionnelle. Les revêtements CVD peuvent également être appliqués en couches plus épaisses.

Les revêtements PVD ont une excellente adhérence mais sont liés mécaniquement à la surface plutôt que chimiquement développés à partir d'elle. Ces revêtements sont généralement beaucoup plus minces que les revêtements CVD.

Finition de surface et apparence

Le PVD est réputé pour produire une finition brillante et décorative et peut être appliqué dans une large gamme de couleurs. Cela le rend idéal pour les applications où l'apparence est un facteur.

Les revêtements CVD sont principalement fonctionnels, axés sur la dureté et la résistance à l'usure, et n'offrent généralement pas le même niveau de contrôle esthétique.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Votre choix implique d'accepter un ensemble spécifique d'avantages et de limitations.

La limitation de haute température du CVD

L'inconvénient principal du CVD est sa chaleur. Bien que cette chaleur crée une liaison très forte, elle peut également recuire, ramollir ou déformer le matériau de l'outil sous-jacent. Il est totalement inadapté aux matériaux qui ne peuvent pas supporter ces températures sans perdre leurs propriétés structurelles essentielles.

La contrainte de ligne de mire du PVD

Parce que le PVD dépose le matériau en ligne droite à partir de la source, il peut être difficile d'obtenir un revêtement uniforme sur des outils aux formes complexes ou aux canaux internes profonds. Les pièces doivent souvent être tournées pour assurer une couverture uniforme. Les gaz CVD, en revanche, peuvent circuler autour et dans des géométries complexes, offrant un revêtement plus uniforme.

Durabilité et résistance

Les deux processus améliorent considérablement la durabilité, la durée de vie et la résistance à l'usure et à la corrosion d'un outil. Le CVD offre souvent une surface plus dure et plus résistante à l'usure grâce à son épaisseur et à sa liaison chimique, ce qui en fait un choix classique pour les outils de coupe exigeants fabriqués à partir de matériaux comme le carbure cémenté. Le PVD offre d'excellentes améliorations en matière de lubrification et de résistance à l'usure sur une plus grande variété de matériaux d'outils.

Faire le bon choix pour votre outil

Votre application spécifique et le matériau de l'outil dictent le choix optimal. La décision ne doit pas être basée sur le processus qui est "meilleur" dans l'absolu, mais sur celui qui est approprié pour le travail.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales sur un outil tolérant à la chaleur (comme les plaquettes en carbure) : Le CVD est souvent le choix supérieur en raison de son revêtement plus épais et de sa liaison chimique incroyablement forte.

- Si votre objectif principal est de revêtir un acier à outils sensible à la chaleur ou si vous avez besoin d'une finition esthétique : Le PVD est la seule option viable en raison de sa température de processus plus basse et de sa polyvalence en matière de couleur et de finition.

- Si votre objectif principal est de revêtir un outil avec des géométries internes complexes : La nature gazeuse du CVD offre généralement une couverture plus uniforme dans les zones difficiles d'accès par rapport au processus PVD en ligne de mire.

Comprendre ces principes fondamentaux transforme la décision d'une supposition en un choix d'ingénierie calculé.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt Chimique en Phase Vapeur) | PVD (Dépôt Physique en Phase Vapeur) |

|---|---|---|

| Type de processus | Réaction chimique | Vaporisation et dépôt physique |

| Température | Élevée (400°C - 1000°C) | Basse (Généralement < 500°C) |

| Adhérence du revêtement | Forte liaison chimique | Excellente liaison mécanique |

| Épaisseur du revêtement | Couches plus épaisses | Couches plus minces |

| Couverture géométrique | Excellente pour les formes complexes | En ligne de mire (peut nécessiter une rotation) |

| Idéal pour | Outils tolérants à la chaleur (ex. : carbure) | Outils sensibles à la chaleur, finitions esthétiques |

Toujours incertain quant au meilleur processus de revêtement pour vos outils spécifiques ?

Le choix entre le CVD et le PVD est essentiel pour maximiser les performances et la durée de vie de votre outil. Chez KINTEK, nous sommes spécialisés dans la fourniture des bons équipements de laboratoire et consommables pour vos besoins d'analyse de revêtement et de matériaux. Nos experts peuvent vous aider à naviguer dans ces décisions techniques pour garantir des résultats optimaux pour votre laboratoire ou votre environnement de production.

Contactez nos spécialistes dès aujourd'hui pour discuter de vos exigences en matière de revêtement d'outils et découvrir comment les solutions de KINTEK peuvent améliorer vos opérations.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de laboratoire vertical à tube de quartz Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application