Essentiellement, la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt par couches atomiques (ALD) réside dans la manière dont les précurseurs chimiques sont introduits sur le substrat. Le CVD utilise un flux continu et simultané de gaz réactifs pour faire croître un film, tandis que l'ALD utilise un processus séquentiel et auto-limitant qui dépose le film une seule couche atomique à la fois. Cette différence fondamentale de mécanisme dicte tous les aspects de leurs performances, de la vitesse à la précision.

Bien que les deux soient des techniques de dépôt chimique, le choix entre elles est un compromis direct entre la vitesse et la perfection. Le CVD offre un dépôt à grande vitesse adapté à de nombreuses applications, tandis que l'ALD offre une précision et une conformité inégalées au prix d'une lenteur significative.

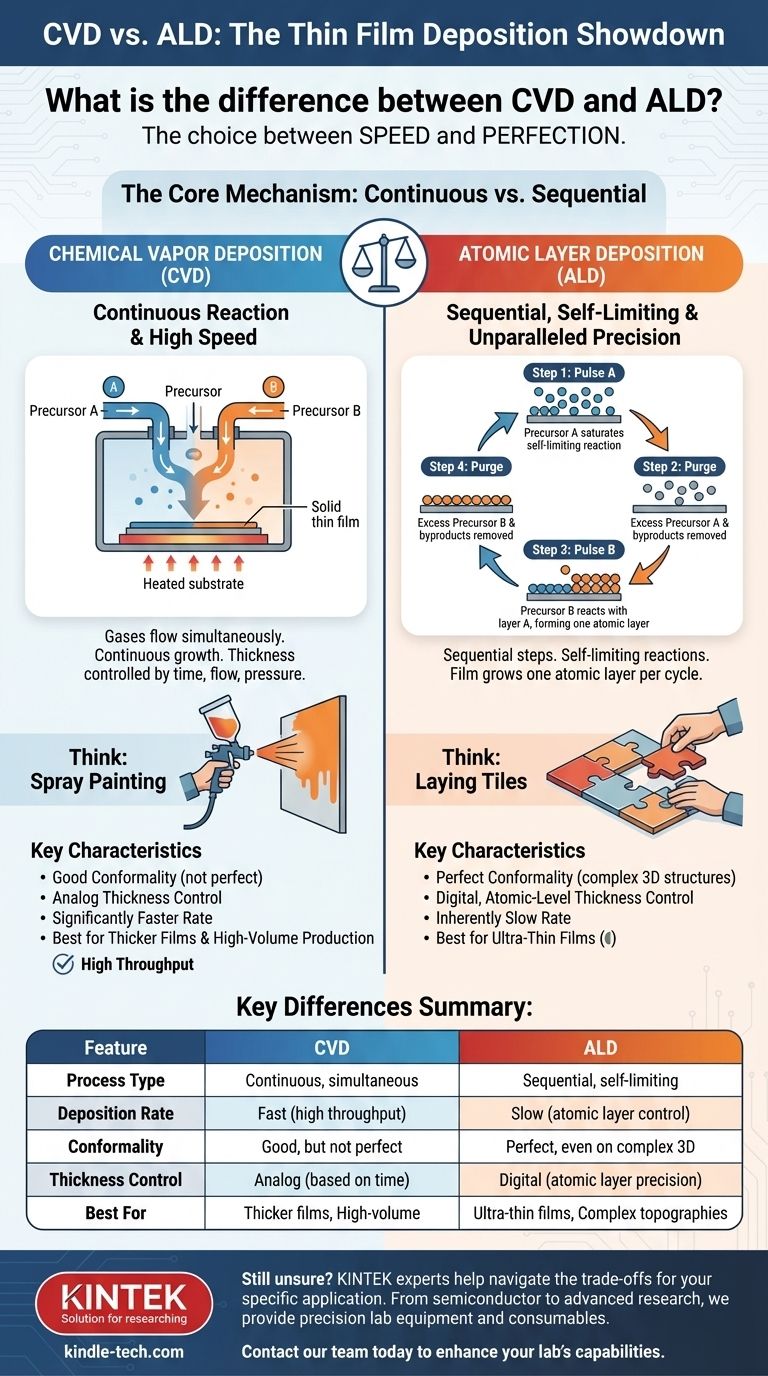

Le mécanisme fondamental : Continu vs Séquentiel

La mécanique du processus est le facteur le plus important qui distingue le CVD et l'ALD. Cela dicte les propriétés du film résultant.

Comment fonctionne le CVD : Une réaction continue

Dans un processus CVD, un ou plusieurs précurseurs gazeux sont introduits simultanément dans une chambre de réaction.

Ces gaz réagissent entre eux et avec la surface chauffée du substrat, se décomposant pour former un film mince solide. La croissance est continue tant que les gaz circulent.

Imaginez cela comme de la peinture au pistolet : vous appliquez continuellement de la peinture sur une surface, et l'épaisseur dépend de la durée de la pulvérisation et de la vitesse de votre mouvement.

Comment fonctionne l'ALD : Un cycle auto-limitant

L'ALD décompose le dépôt en un cycle de deux étapes séquentielles ou plus.

Premièrement, une impulsion du premier gaz précurseur est introduite. Elle réagit avec la surface du substrat jusqu'à ce que chaque site de réaction disponible soit occupé. Cette réaction est auto-limitante ; une fois la surface saturée, aucun matériau supplémentaire ne se déposera.

Ensuite, la chambre est purgée de tout excès de précurseur. Puis, un second précurseur est pulsé, réagissant uniquement avec la première couche pour compléter une seule couche atomique du matériau désiré. Le cycle est répété pour construire le film couche par couche atomique.

C'est plus comme poser des carreaux individuels. Vous placez un ensemble de carreaux (précurseur A), et ils ne s'adaptent qu'à des endroits spécifiques. Ensuite, vous placez l'ensemble suivant (précurseur B) qui ne se lie qu'au premier ensemble, complétant une couche parfaite.

Différences clés en matière de performance et de qualité

Les différences mécaniques entre le CVD et l'ALD entraînent des variations significatives dans le produit final et son adéquation à différentes applications.

Conformité : Revêtement de formes complexes

L'ALD est parfaitement conforme. Parce que les réactions auto-limitantes recouvrent chaque surface disponible, l'ALD peut produire un film complètement uniforme même à l'intérieur de tranchées profondes et de structures 3D complexes à rapport d'aspect élevé.

Le CVD a une bonne, mais pas parfaite, conformité. Le flux continu peut entraîner un dépôt plus rapide à l'ouverture d'une caractéristique qu'à l'intérieur, ce qui donne un revêtement non uniforme. Il est largement supérieur aux techniques en ligne de visée comme le PVD, mais ne peut égaler la perfection de l'ALD.

Contrôle de l'épaisseur : Atomique vs Massif

L'ALD offre une précision numérique au niveau atomique. Puisque chaque cycle dépose une quantité connue et fixe de matériau (généralement une fraction d'une monocouche), l'épaisseur finale du film est contrôlée simplement en comptant le nombre de cycles.

Le contrôle de l'épaisseur du CVD est analogique. Il dépend de la gestion précise des débits de gaz, de la pression, de la température et du temps de dépôt. Bien que très contrôlable, il manque la précision à l'échelle atomique de l'ALD.

Taux de dépôt : Le compromis majeur

Le CVD est significativement plus rapide que l'ALD, souvent d'un ou deux ordres de grandeur. Son processus de croissance continue est bien adapté au dépôt de films plus épais (de centaines de nanomètres à des micromètres) ou à la fabrication à grand volume.

L'ALD est intrinsèquement lent. La nécessité de pulser et de purger les gaz pour chaque couche atomique individuelle le rend peu pratique pour les films épais. Il est réservé aux applications où des films ultra-minces (généralement inférieurs à 100 nm) et un contrôle parfait sont requis.

Comprendre les compromis pratiques

Choisir entre le CVD et l'ALD ne consiste pas à savoir lequel est le "meilleur", mais lequel est l'outil approprié pour votre objectif d'ingénierie spécifique. La décision implique toujours un équilibre entre des priorités concurrentes.

Le dilemme vitesse vs précision

C'est le compromis central. Si votre application peut tolérer des imperfections mineures d'épaisseur ou de conformité mais nécessite un débit élevé, le CVD est le choix logique.

Si la performance de votre appareil dépend absolument d'un film parfaitement uniforme, sans porosité et d'une épaisseur précise, en particulier sur une topographie complexe, alors l'ALD est la seule option, et vous devez accepter le temps de dépôt plus lent.

Température et sensibilité du substrat

Les défis du dépôt de couches minces incluent souvent les limitations de température. Les processus ALD peuvent fréquemment être exécutés à des températures plus basses que de nombreux processus CVD traditionnels.

Cela rend l'ALD très approprié pour le dépôt de films sur des substrats sensibles à la température, tels que les polymères ou les plaquettes semi-conductrices pré-traitées qui ne peuvent pas supporter des charges thermiques élevées.

Coût et complexité

Les systèmes CVD sont généralement plus simples et moins coûteux. La technologie est mature et largement utilisée pour la production à grande échelle.

Les systèmes ALD nécessitent des vannes et des systèmes de contrôle très précis et rapides pour gérer les cycles d'impulsion et de purge, ce qui peut augmenter la complexité et le coût de l'équipement. La chimie des précurseurs pour l'ALD peut également être plus spécialisée et coûteuse.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application vous orienteront vers la méthode de dépôt correcte.

- Si votre objectif principal est la précision ultime et une couverture parfaite sur des structures 3D complexes (par exemple, transistors avancés, MEMS, nano-revêtements) : L'ALD est le choix définitif pour sa conformité inégalée et son contrôle au niveau atomique.

- Si votre objectif principal est la production à haut débit de films de qualité sur des surfaces plus simples (par exemple, revêtements d'outils protecteurs, optiques, couches semi-conductrices standard) : Le CVD offre un excellent équilibre entre vitesse, qualité du film et rentabilité.

- Si votre objectif principal est de déposer un matériau qui nécessite de très basses températures et une densité élevée (par exemple, électronique sensible, dispositifs flexibles) : La fenêtre de basse température de l'ALD et la croissance de films de haute qualité en font une option supérieure.

En fin de compte, votre choix est une décision stratégique qui équilibre l'exigence de perfection avec les réalités de l'efficacité de la production et des coûts.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Dépôt par couches atomiques (ALD) |

|---|---|---|

| Type de processus | Flux de gaz continu et simultané | Cycle séquentiel et auto-limitant |

| Taux de dépôt | Rapide (débit élevé) | Lent (contrôle par couche atomique) |

| Conformité | Bonne, mais pas parfaite | Parfaite, même sur des structures 3D complexes |

| Contrôle de l'épaisseur | Analogique (basé sur le temps/débit) | Numérique (précision par couche atomique) |

| Idéal pour | Films plus épais, production à grand volume | Films ultra-minces, topographies complexes |

Vous n'êtes toujours pas sûr que le CVD ou l'ALD convienne aux besoins de dépôt de couches minces de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de précision et de consommables pour tous vos besoins de dépôt. Nos experts peuvent vous aider à naviguer entre les compromis de vitesse et de précision pour sélectionner la solution idéale pour votre application spécifique – que vous travailliez sur la fabrication de semi-conducteurs, les MEMS, les revêtements protecteurs ou la recherche avancée.

Laissez-nous vous aider à obtenir des résultats parfaits. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore