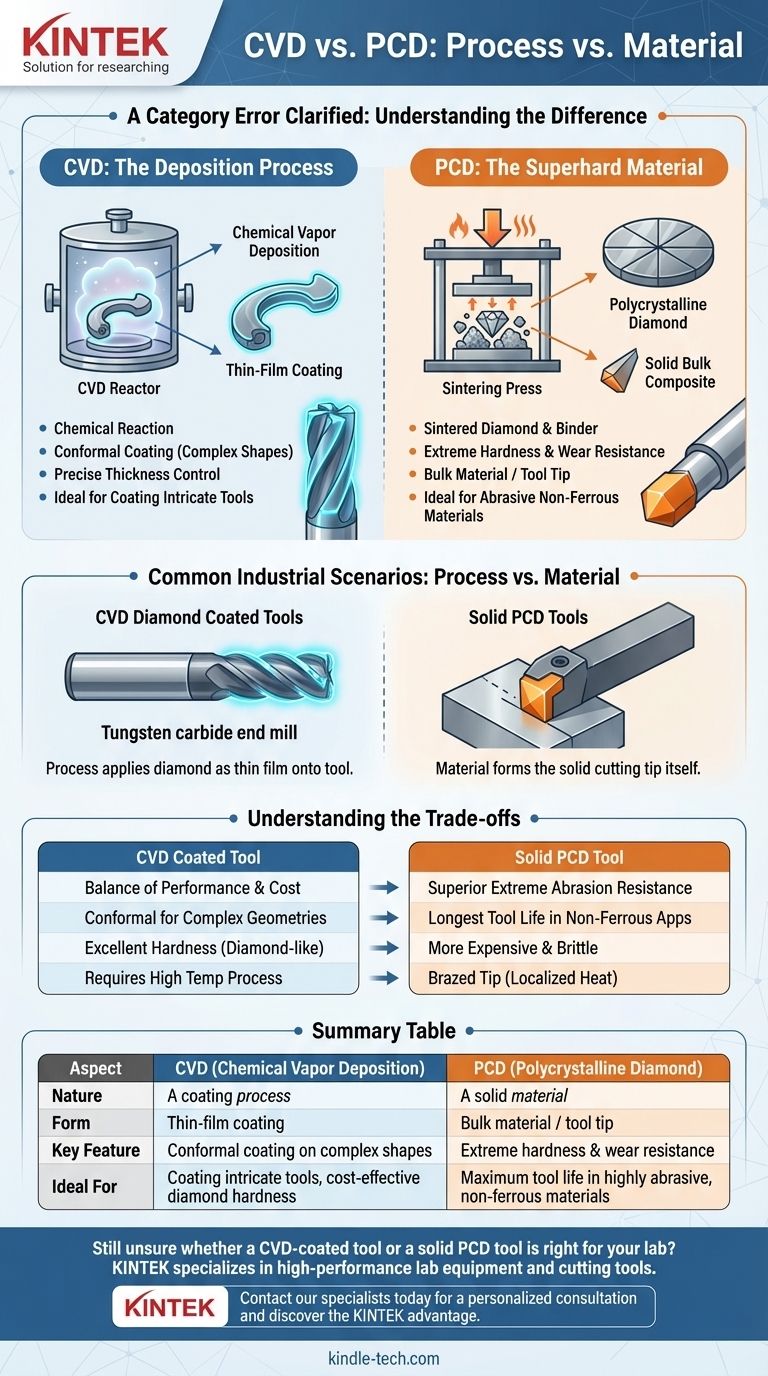

À la base, la comparaison est une erreur de catégorie. Le dépôt chimique en phase vapeur (CVD) est un processus utilisé pour appliquer un revêtement en film mince, tandis que le diamant polycristallin (PCD) est un matériau utilisé pour fabriquer des outils de coupe superdurs. Vous ne choisissez pas entre les deux ; vous pouvez plutôt utiliser le processus CVD pour appliquer un revêtement diamanté sur un outil, ou vous pouvez utiliser un outil fabriqué à partir de matériau PCD massif.

Le point central de la confusion est de considérer le CVD et le PCD comme des alternatives directes. La bonne façon de le formuler est : Le CVD est une méthode d'application, tandis que le PCD est un type de matériau superdur. Comprendre cette distinction est la clé pour sélectionner la bonne technologie pour votre application.

Qu'est-ce que le CVD ? Le processus de dépôt

Le dépôt chimique en phase vapeur, ou CVD, est une technique qui utilise des réactions chimiques pour créer des revêtements en film mince haute performance sur un substrat.

Comment cela fonctionne : Une réaction chimique

Le processus implique de placer une pièce (le substrat) dans une chambre à vide et d'introduire des gaz précurseurs volatils.

Lorsqu'ils sont chauffés, ces gaz réagissent ou se décomposent à la surface de la pièce, formant une nouvelle couche solide de matériau. Il s'agit d'un processus de liaison purement chimique, aboutissant à un revêtement exceptionnellement solide et durable.

Caractéristiques clés du processus CVD

La principale force du CVD est sa capacité à créer un revêtement conforme. Cela signifie que le film suit parfaitement chaque contour d'une forme complexe ou tridimensionnelle, y compris les surfaces internes.

Le processus permet également un contrôle précis de l'épaisseur et de l'uniformité du revêtement, ce qui le rend idéal pour les applications exigeant une grande précision.

Qu'est-ce que le PCD ? Le matériau superdur

Le diamant polycristallin, ou PCD, n'est pas un processus de revêtement mais un matériau composite solide.

Comment il est fabriqué : Frittage de cristaux de diamant

Le PCD est produit par frittage — fusion de particules de diamant de taille micrométrique avec un liant métallique (souvent du cobalt) sous une chaleur et une pression immenses.

Le résultat est une tranche solide ou un « blanc » de matériau diamanté. Ces blancs sont ensuite généralement coupés et brasés sur un corps d'outil en carbure pour former le tranchant d'un outil.

Caractéristiques clés du matériau PCD

Le PCD est apprécié pour sa dureté et sa résistance à l'usure extrêmes, juste derrière le diamant naturel. Il offre une durée de vie d'outil exceptionnelle lors du travail avec des matériaux très abrasifs.

Il est considéré comme un matériau en vrac ou une « pointe » d'outil, et non comme un revêtement en film mince appliqué sur l'ensemble de l'outil.

Clarification de la relation : Processus contre Matériau

La confusion entre CVD et PCD provient du fait que les deux sont associés aux outils « diamantés ». La clé est de séparer le « comment » du « quoi ».

Le CVD est le « Comment », le PCD est le « Quoi »

Vous utilisez un processus (comme le CVD) pour appliquer un matériau (comme le diamant) sous forme de film mince.

Alternativement, vous pouvez fabriquer l'outil lui-même à partir d'un matériau solide (comme le PCD).

Scénarios industriels courants

Il existe deux applications distinctes :

- Outils PCD massifs : Une pièce de matériau PCD est brasée sur un outil, agissant comme pointe de coupe. Ceci est courant pour l'usinage de matériaux non ferreux abrasifs comme l'aluminium à haute teneur en silicium ou les composites de carbone.

- Outils revêtus de diamant CVD : Un outil standard (souvent en carbure de tungstène) est placé dans un réacteur, et le processus CVD est utilisé pour faire croître une fine couche de diamant pur directement sur sa surface.

De plus, il est parfois avantageux d'utiliser le processus CVD pour appliquer un autre type de revêtement sur un outil PCD afin d'améliorer d'autres propriétés telles que la stabilité thermique ou la résistance à la corrosion.

Comprendre les compromis

Choisir entre un outil PCD massif et un outil revêtu de diamant CVD implique un compromis direct entre performance, application et coût.

Quand choisir un outil PCD massif

Le PCD massif est le choix supérieur pour une résistance extrême à l'abrasion. Son tranchant en diamant épais et solide offre la durée de vie d'outil la plus longue possible dans les applications non ferreuses exigeantes. Cependant, il est généralement plus coûteux et peut être plus cassant.

Quand choisir un outil revêtu de diamant CVD

Un revêtement diamanté CVD offre un excellent équilibre entre performance et coût. Il confère une dureté semblable à celle du diamant à un substrat plus résistant et moins coûteux, comme le carbure. La nature conforme du CVD le rend également adapté au revêtement de géométries d'outils complexes, comme les forets ou les fraises avec des géométries complexes.

Limites à considérer

Les températures élevées requises pour le processus CVD (souvent >700°C) peuvent potentiellement affecter le matériau du substrat sous-jacent, ce qui doit être pris en compte lors de la conception de l'outil. En revanche, le brasage d'une pointe PCD se fait à un point localisé.

Faire le bon choix pour votre objectif

Votre décision doit être entièrement guidée par votre application spécifique et vos exigences matérielles.

- Si votre objectif principal est une durée de vie maximale de l'outil dans des matériaux non ferreux très abrasifs : Un outil PCD massif est presque toujours le choix supérieur.

- Si votre objectif principal est d'ajouter la dureté du diamant à des outils complexes à moindre coût : Un outil en carbure revêtu de diamant CVD est la solution la plus pratique.

- Si votre objectif principal est de revêtir uniformément des surfaces internes ou 3D complexes : Le processus CVD lui-même est seul capable de répondre à ce besoin, quel que soit le matériau de revêtement.

En fin de compte, comprendre que vous choisissez entre un matériau solide et un processus de revêtement vous permet de sélectionner la technologie qui offrira les meilleures performances pour votre défi spécifique.

Tableau récapitulatif :

| Aspect | CVD (Dépôt Chimique en Phase Vapeur) | PCD (Diamant Polycristallin) |

|---|---|---|

| Nature | Un processus de revêtement | Un matériau solide |

| Forme | Revêtement en film mince | Matériau en vrac / pointe d'outil |

| Caractéristique clé | Revêtement conforme sur formes complexes | Dureté et résistance à l'usure extrêmes |

| Idéal pour | Revêtement d'outils complexes, dureté diamant rentable | Durée de vie maximale de l'outil dans les matériaux non ferreux très abrasifs |

Vous ne savez toujours pas si un outil revêtu de CVD ou un outil PCD massif convient aux matériaux et à l'application spécifiques de votre laboratoire ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des outils de coupe avancés. Nos experts peuvent vous aider à analyser vos besoins et à sélectionner la solution parfaite pour maximiser l'efficacité, la durée de vie de l'outil et la rentabilité.

Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et découvrez l'avantage KINTEK.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Quelle est la température d'un four CVD ? De 200°C à 1600°C pour un dépôt de film précis

- Pourquoi utilise-t-on le revêtement par pulvérisation cathodique ? Obtenir une qualité et une uniformité de film supérieures

- Quelles sont les étapes séquentielles impliquées dans le processus de dépôt chimique en phase vapeur (CVD) ? Maîtrisez le cycle de vie en 6 phases

- Que sont les précurseurs dans le processus CVD ? L'ingrédient essentiel pour le succès des films minces

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur à pression atmosphérique ? Un guide pour le dépôt de films à haute vitesse et économique

- Quelle méthode peut être utilisée pour la synthèse du graphène ? Un guide des approches « Top-Down » par rapport aux approches « Bottom-Up »

- Quel rôle les fours CVD à haute température jouent-ils dans la synthèse de réseaux de CNT pour le dégivrage ? Ingénierie Aérospatiale de Précision