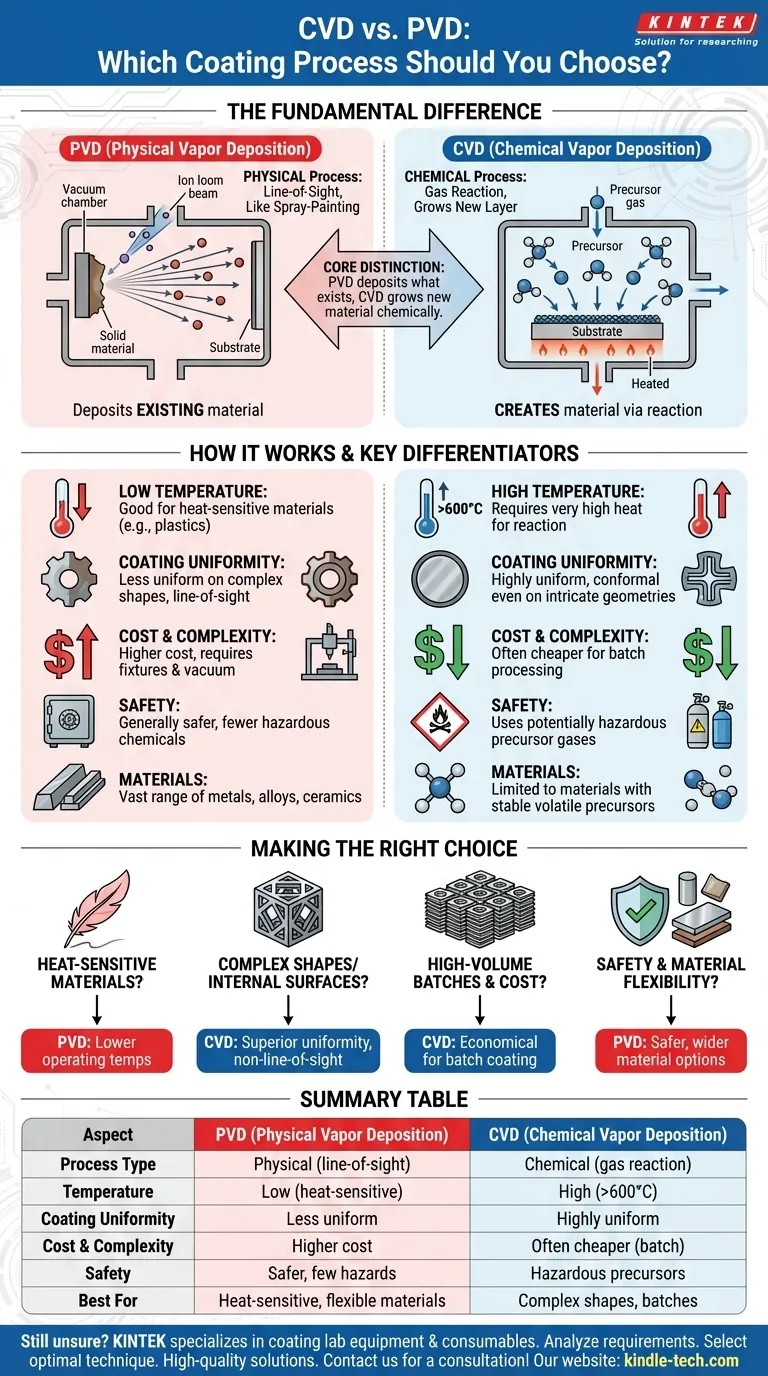

La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau de revêtement atteint et forme un film sur un substrat. Le PVD est un processus physique, semblable à la peinture au pistolet avec des atomes sous vide, où le matériau est physiquement projeté ou évaporé sur une surface. En revanche, le CVD est un processus chimique où des gaz précurseurs réagissent sur une surface chauffée pour "faire croître" une nouvelle couche, molécule par molécule.

La distinction essentielle à retenir est que le PVD dépose un matériau qui existe déjà, tandis que le CVD crée le matériau directement sur le substrat par une réaction chimique. Cette seule différence dicte la température du processus, l'uniformité du revêtement, le coût et les applications appropriées pour chaque méthode.

Comment fonctionne fondamentalement chaque processus ?

Pour comprendre quand utiliser chaque technique, nous devons d'abord saisir leurs mécanismes distincts. L'un repose sur la force physique et la ligne de visée, tandis que l'autre repose sur un environnement chimique omniprésent.

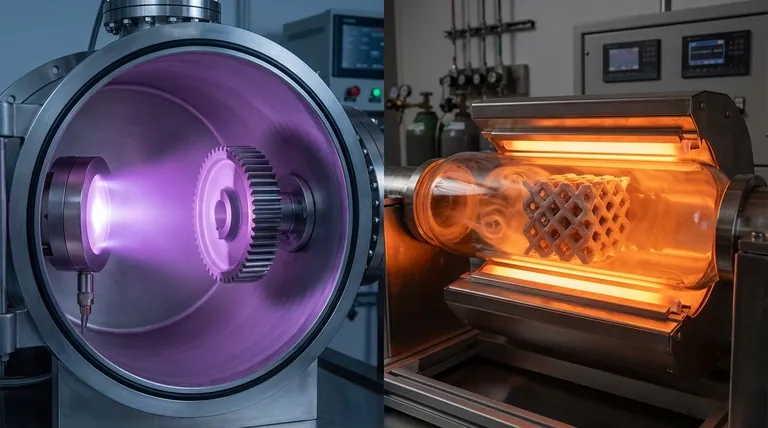

Dépôt physique en phase vapeur (PVD) : un processus en ligne de visée

Le PVD englobe une famille de techniques où un matériau solide est converti en vapeur puis condensé sur un substrat à l'intérieur d'une chambre à vide.

Il s'agit d'un mécanisme purement physique. Les méthodes courantes comprennent le chauffage d'un matériau jusqu'à son évaporation ou son bombardement par des ions pour déloger des atomes. Ces atomes voyagent ensuite en ligne droite et se déposent sur toute surface se trouvant sur leur chemin.

Dépôt chimique en phase vapeur (CVD) : un processus de réaction chimique

Le CVD est fondamentalement un processus de fabrication chimique qui se déroule à l'échelle microscopique.

Il implique l'introduction de gaz précurseurs volatils dans une chambre de réaction contenant un substrat chauffé. La chaleur déclenche une réaction chimique entre les gaz, provoquant la formation – ou le dépôt – d'un film solide sur la surface du substrat. Les sous-produits chimiques indésirables sont ensuite évacués.

Principaux facteurs de différenciation en pratique

La différence entre un processus physique et chimique crée des conséquences pratiques importantes en termes de température, de couverture et de compatibilité des matériaux.

Température de fonctionnement

C'est souvent le facteur décisif le plus critique. Le CVD nécessite généralement des températures très élevées (souvent >600°C) pour déclencher les réactions chimiques nécessaires à la surface du substrat.

Le PVD est un processus à température beaucoup plus basse, car il ne repose pas sur des réactions chimiques. Cela fait du PVD la seule option viable pour le revêtement de matériaux qui ne peuvent pas supporter la chaleur intense du CVD, tels que de nombreux plastiques ou aciers traités thermiquement.

Uniformité et couverture du revêtement

Parce que le PVD est une technique en "ligne de visée", il a du mal à revêtir uniformément des formes complexes, des coins vifs ou des surfaces internes. Le revêtement est le plus épais sur les zones directement exposées à la source de vapeur.

Le CVD, cependant, excelle dans ce domaine. Étant donné que les gaz précurseurs enveloppent l'ensemble du substrat, la réaction chimique se produit simultanément sur toutes les surfaces chauffées. Cela permet d'obtenir un revêtement très uniforme et conforme, même à l'intérieur de trous profonds ou sur des géométries complexes.

Qualité du film et options de matériaux

Les structures de film résultantes diffèrent. Les revêtements PVD ont tendance à présenter moins de vides, ce qui peut être un avantage pour certaines applications nécessitant une densité élevée.

Le choix des matériaux est également contraint par le processus. Le PVD peut déposer une vaste gamme de métaux, d'alliages et de céramiques. Le CVD est limité aux matériaux pour lesquels des gaz précurseurs stables et volatils sont disponibles et sûrs à manipuler.

Comprendre les compromis

Le choix entre PVD et CVD nécessite un examen objectif de leurs coûts, complexités et profils de sécurité respectifs.

L'équation coût et complexité

Généralement, le CVD est le processus le moins cher pour les applications par lots. Sa capacité à revêtir uniformément de nombreuses pièces à la fois, quelle que soit leur complexité, le rend très efficace.

Le PVD est souvent plus cher, en partie à cause des montages complexes nécessaires pour maintenir et faire tourner les pièces afin d'assurer une couverture adéquate. La technologie du vide et les sources d'énergie peuvent également augmenter le coût.

Manipulation et sécurité

Le PVD est souvent considéré comme un processus plus sûr et plus propre. Il n'implique généralement pas l'utilisation de gaz précurseurs toxiques ou corrosifs.

Les précurseurs chimiques utilisés en CVD peuvent être dangereux, nécessitant une manipulation, un stockage et des systèmes d'échappement spécialisés pour gérer les sous-produits toxiques.

Faire le bon choix pour votre application

Le choix optimal ne consiste pas à savoir quel processus est "meilleur", mais lequel est le mieux adapté à votre substrat, à votre géométrie et à vos objectifs de performance spécifiques.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : le PVD est le choix définitif en raison de ses températures de fonctionnement nettement inférieures.

- Si votre objectif principal est d'obtenir une couverture uniforme sur des formes complexes : la nature gazeuse et non en ligne de visée du CVD le rend bien supérieur pour les géométries complexes et les surfaces internes.

- Si votre objectif principal est la rentabilité pour les lots à grand volume : le CVD est souvent la solution la plus économique pour revêtir uniformément de nombreuses pièces à la fois.

- Si votre objectif principal est la sécurité du processus et la flexibilité des matériaux : le PVD évite de nombreux produits chimiques dangereux associés au CVD et peut déposer une plus large gamme d'alliages existants.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner la technique de dépôt qui correspond parfaitement à vos exigences d'ingénierie.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (ligne de visée) | Chimique (réaction gazeuse) |

| Température | Basse température (bon pour les matériaux sensibles à la chaleur) | Haute température (>600°C) |

| Uniformité du revêtement | Moins uniforme sur les formes complexes | Très uniforme, même sur les géométries complexes |

| Coût et complexité | Coût plus élevé, montages complexes | Souvent moins cher pour le traitement par lots |

| Sécurité | Généralement plus sûr, moins de produits chimiques dangereux | Utilise des gaz précurseurs potentiellement dangereux |

| Idéal pour | Matériaux sensibles à la chaleur, flexibilité des matériaux | Formes complexes, lots à grand volume |

Vous n'êtes toujours pas sûr que le PVD ou le CVD convienne à votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins en matière de revêtement et de dépôt. Nos experts peuvent vous aider à :

- Analyser votre substrat et vos exigences de performance

- Sélectionner la technique de dépôt optimale pour votre projet

- Fournir des équipements et des consommables de haute qualité adaptés au flux de travail de votre laboratoire

Ne laissez pas vos résultats de revêtement au hasard. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température