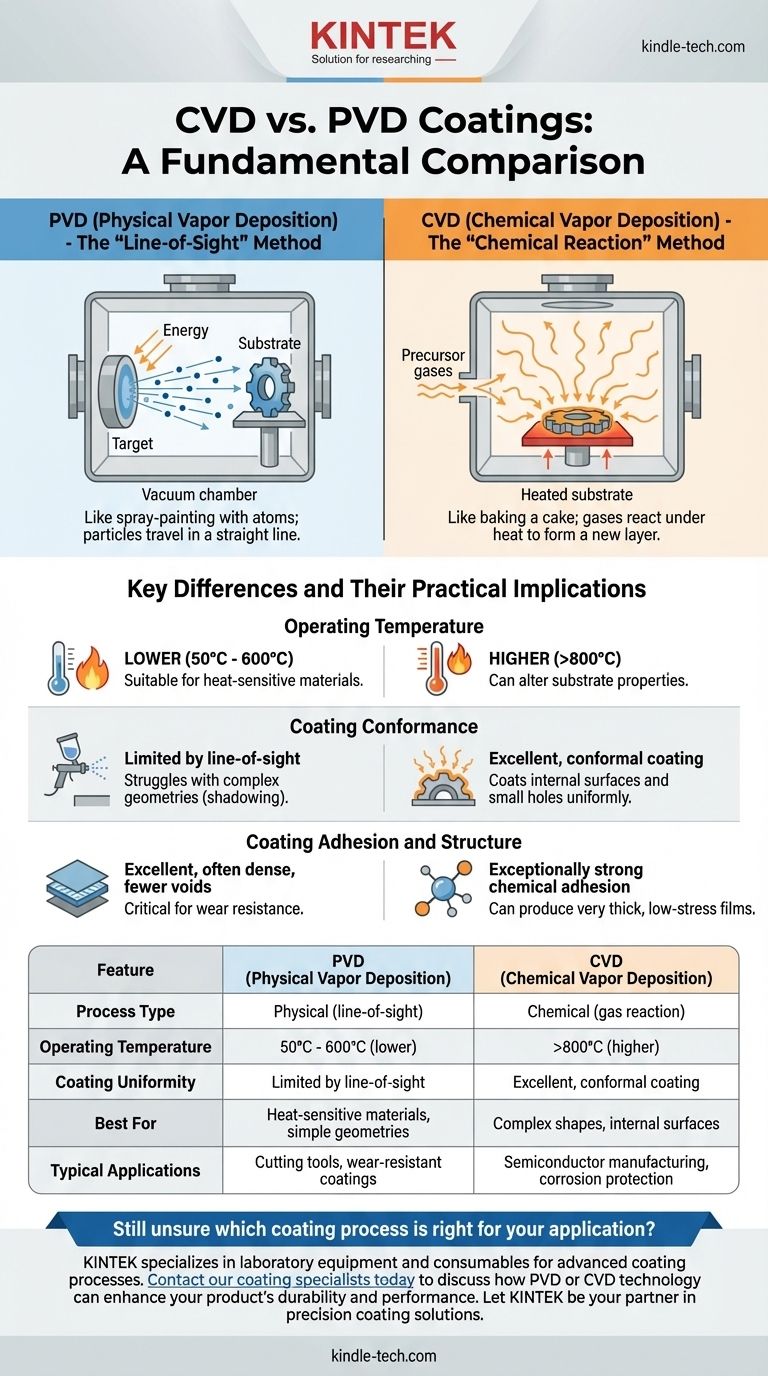

La différence fondamentale entre le CVD et le PVD réside dans la nature du procédé de dépôt. Le dépôt physique en phase vapeur (PVD) est un procédé physique qui utilise une technique de visée directe (line-of-sight) pour déposer un film mince à partir d'un matériau source vaporisé sur un substrat. En revanche, le dépôt chimique en phase vapeur (CVD) utilise une réaction chimique entre des gaz précurseurs à l'intérieur d'une chambre pour former un film solide sur la surface du substrat.

La distinction essentielle est simple : le PVD est comme la peinture au pistolet avec des atomes, où les particules voyagent en ligne droite pour recouvrir une surface. Le CVD ressemble davantage à la cuisson d'un gâteau, où les ingrédients (gaz) réagissent sous l'effet de la chaleur pour former une nouvelle couche solide qui se développe sur le substrat.

Les mécanismes fondamentaux : Physique contre Chimique

Pour comprendre quel revêtement choisir, vous devez d'abord comprendre en quoi diffèrent leurs procédés fondamentaux. Ces mécanismes dictent tout, de la température de fonctionnement aux propriétés finales du revêtement.

Comment fonctionne le PVD : La méthode de la « visée directe »

Le PVD est un procédé physique. Il commence par un matériau source solide ou liquide — la « cible » de revêtement — à l'intérieur d'une chambre à vide.

De l'énergie est appliquée à cette cible, ce qui provoque sa vaporisation en atomes ou en molécules. Ces particules vaporisées voyagent ensuite en ligne droite à travers le vide et se déposent sur le substrat, construisant la couche de revêtement couche par couche.

Cette nature de « visée directe » signifie que le revêtement n'est appliqué qu'aux surfaces directement exposées à la source de vapeur.

Comment fonctionne le CVD : La méthode de la « réaction chimique »

Le CVD est un procédé chimique. Il implique l'introduction de gaz précurseurs spécifiques dans une chambre de réaction contenant le substrat chauffé.

La température élevée du substrat fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz.

Cette réaction provoque la formation d'un matériau solide qui se dépose sur le substrat, créant un revêtement dense et uniforme. Comme les gaz remplissent toute la chambre, le revêtement se développe sur toutes les surfaces exposées simultanément.

Différences clés et leurs implications pratiques

La distinction entre un procédé physique et chimique n'est pas seulement académique. Elle a des conséquences directes sur votre matériau, la géométrie de votre pièce et la performance du revêtement final.

Température de fonctionnement

Le CVD nécessite généralement des températures très élevées (souvent supérieures à 800 °C) pour entraîner les réactions chimiques nécessaires. Cela peut modifier les propriétés des substrats sensibles à la chaleur, tels que certains aciers ou plastiques.

Le PVD est un procédé à plus basse température, généralement effectué entre 50 °C et 600 °C. Cela le rend adapté à une gamme beaucoup plus large de matériaux de substrat qui ne peuvent pas supporter la chaleur du CVD.

Conformité du revêtement

La nature gazeuse du CVD lui permet de créer un revêtement très conforme. Les gaz peuvent pénétrer dans les petits trous et les géométries internes complexes, assurant une couche parfaitement uniforme, même sur les pièces les plus complexes.

Le dépôt par visée directe du PVD signifie qu'il excelle dans le revêtement des surfaces planes ou externes, mais qu'il a des difficultés avec les géométries complexes. Les zones qui ne sont pas directement sur le trajet de la source de vapeur recevront peu ou pas de revêtement, un effet connu sous le nom d'« ombrage ».

Adhésion et structure du revêtement

Les revêtements CVD se forment directement sur le substrat par des liaisons chimiques, ce qui entraîne souvent une adhérence exceptionnellement forte. Le procédé peut produire des films très épais et à faible contrainte.

Les revêtements PVD ont également une excellente adhérence, mais la liaison est principalement mécanique et métallurgique. Les films PVD sont souvent très denses, avec moins de vides ou d'imperfections par rapport à certains procédés CVD, ce qui est essentiel pour la résistance à l'usure.

Comprendre les compromis et les limites

Aucune technologie n'est universellement supérieure. Votre choix dépend entièrement de la mise en balance des avantages par rapport aux limites inhérentes de chaque procédé.

La compatibilité du substrat est cruciale

La chaleur élevée du procédé CVD est sa principale limitation. Vous ne pouvez pas revêtir des matériaux comme l'aluminium, les alliages de titane ou les aciers à outils trempés sans modifier fondamentalement leurs propriétés mécaniques. Le PVD est le choix par défaut pour les matériaux sensibles à la chaleur.

La géométrie dicte la méthode

Si vous devez revêtir les surfaces internes d'une pièce complexe, le CVD est souvent la seule option viable. Pour les surfaces externes ou les géométries simples où le dépôt par visée directe est suffisant, le PVD est un choix très efficace et polyvalent.

Coût et complexité

Ce sont tous deux des procédés industriels, mais le CVD peut impliquer des configurations plus complexes et la manipulation de gaz précurseurs potentiellement dangereux. Le choix de techniques PVD ou CVD spécifiques peut également avoir un impact significatif sur le coût et le temps de cycle.

Faire le bon choix pour votre application

Votre décision doit être guidée par votre matériau de substrat et la fonction principale du revêtement.

- Si votre objectif principal est de revêtir uniformément des formes complexes ou des surfaces internes : Le CVD est presque toujours le choix supérieur en raison de son procédé gazeux sans visée directe.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les plastiques, l'aluminium ou l'acier trempé) : Le PVD est le choix nécessaire car ses températures de fonctionnement plus basses n'endommageront pas le substrat.

- Si votre objectif principal est d'obtenir un revêtement très dense, dur et mince résistant à l'usure sur un outil de coupe : Le PVD est une norme courante de l'industrie pour cette application en raison de sa finition et de sa ténacité excellentes.

- Si votre objectif principal est de créer une couche très épaisse, pure et résistante à la corrosion : Le CVD peut souvent construire des couches plus épaisses que le PVD et est une norme pour des applications telles que la fabrication de semi-conducteurs.

En comprenant le processus fondamental — physique contre chimique — vous pouvez choisir en toute confiance la technologie qui correspond à votre matériau, votre géométrie et vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de procédé | Physique (visée directe) | Chimique (réaction gazeuse) |

| Température de fonctionnement | 50 °C - 600 °C (plus basse) | >800 °C (plus élevée) |

| Uniformité du revêtement | Limitée par la visée directe | Excellente, revêtement conforme |

| Idéal pour | Matériaux sensibles à la chaleur, géométries simples | Formes complexes, surfaces internes |

| Applications typiques | Outils de coupe, revêtements résistants à l'usure | Fabrication de semi-conducteurs, protection contre la corrosion |

Vous hésitez encore sur le procédé de revêtement adapté à votre application ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les procédés de revêtement avancés. Nos experts peuvent vous aider à sélectionner la solution parfaite en fonction de votre matériau de substrat, de la géométrie de la pièce et de vos exigences de performance.

Contactez nos spécialistes du revêtement dès aujourd'hui pour discuter de la manière dont la technologie PVD ou CVD peut améliorer la durabilité et la performance de votre produit. Laissez KINTEK être votre partenaire pour des solutions de revêtement de précision.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces