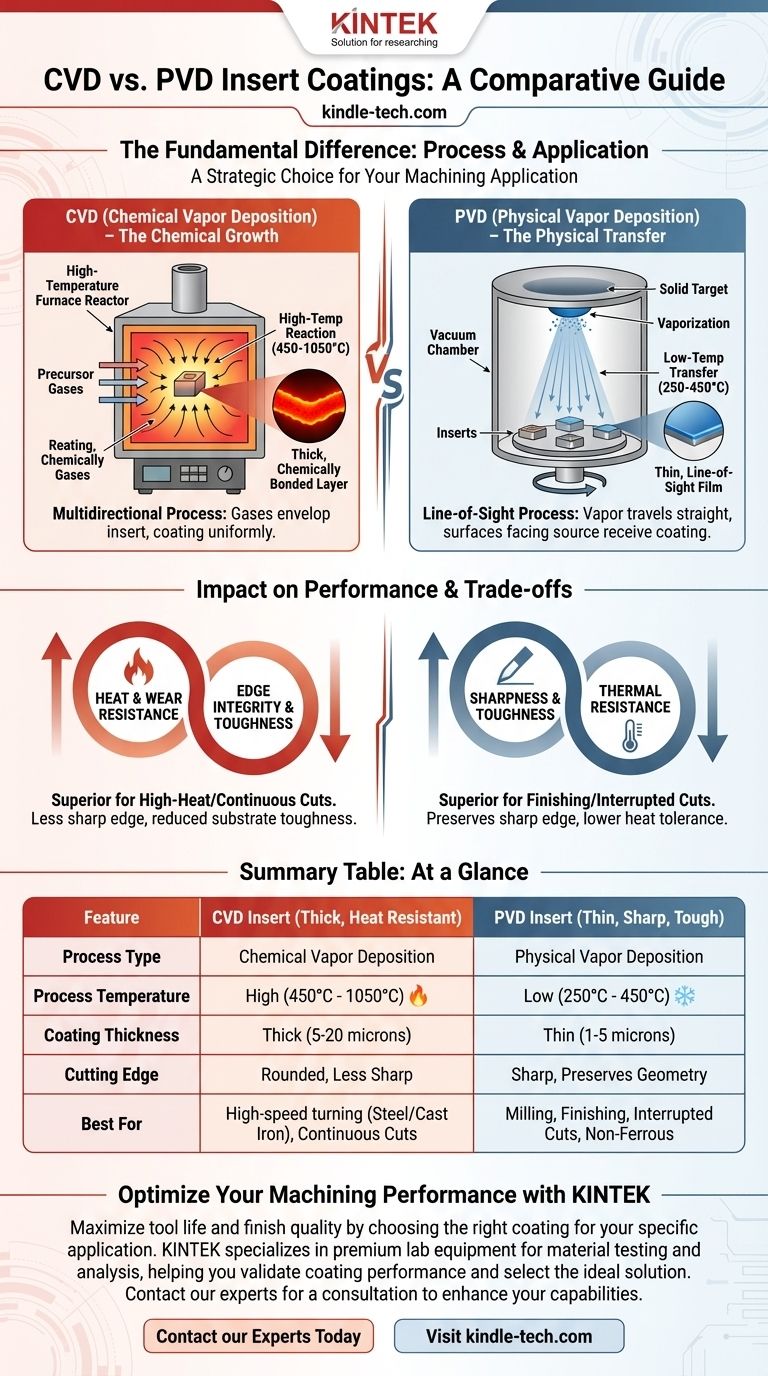

La différence fondamentale entre les revêtements par dépôt chimique en phase vapeur (CVD) et par dépôt physique en phase vapeur (PVD) sur une plaquette réside dans la manière dont le revêtement est appliqué. Le CVD utilise une réaction chimique à haute température entre des gaz précurseurs et la surface de la plaquette pour « faire croître » une couche épaisse et fortement adhérente. En revanche, le PVD utilise un processus physique à plus basse température, où un matériau de revêtement solide est vaporisé sous vide et déposé directement sur la plaquette par transfert à ligne de visée.

Le choix entre une plaquette CVD et PVD n'est pas une question de supériorité technologique, mais une décision stratégique basée sur votre application d'usinage spécifique. Le choix est un compromis direct entre la résistance supérieure à la chaleur et à l'usure du CVD et la finesse du tranchant et la ténacité supérieures du PVD.

Le processus fondamental : Chimique contre Physique

Les noms « Dépôt Chimique en Phase Vapeur » et « Dépôt Physique en Phase Vapeur » décrivent directement leur différence fondamentale. Cette distinction de processus est la cause première de chaque variation de performance entre les deux revêtements.

Comment fonctionne le CVD : Une réaction chimique

Le CVD est un processus à haute température, se déroulant généralement entre 450°C et 1050°C.

Dans un réacteur CVD, les plaquettes en carbure sont exposées à un mélange précis de gaz. Ces gaz réagissent entre eux et avec la surface chaude de la plaquette, formant un nouveau matériau de revêtement solide qui se lie chimiquement au substrat.

Imaginez que c'est comme cuire un gâteau. Vous introduisez des ingrédients (gaz) qui réagissent sous l'effet de la chaleur pour former quelque chose de entièrement nouveau (le revêtement) qui est chimiquement intégré au moule (la plaquette). Ce processus est multidirectionnel, ce qui signifie que les gaz enveloppent la plaquette et recouvrent toutes les surfaces uniformément.

Comment fonctionne le PVD : Un transfert physique

Le PVD est un processus comparativement à basse température, fonctionnant entre 250°C et 450°C.

À l'intérieur d'une chambre à vide, une cible solide constituée du matériau de revêtement souhaité (comme le nitrure de titane) est vaporisée par des moyens physiques, tels que le bombardement d'ions. Ce matériau vaporisé voyage ensuite en ligne droite et se condense sur les plaquettes plus froides, formant un film mince.

Ceci est analogue à la peinture au pistolet. Le matériau source est physiquement transféré d'un endroit à un autre sans changement chimique. Ce processus est à ligne de visée, ce qui signifie que les surfaces faisant face à l'opposé de la source de vapeur reçoivent moins de revêtement.

Comment les différences de processus ont un impact sur les performances de la plaquette

La température, la méthode d'application et le mécanisme de liaison du CVD et du PVD créent des avantages et des inconvénients distincts pour l'usinage.

La température et ses conséquences

La chaleur élevée du processus CVD est sa plus grande force et une limitation significative. Elle crée une liaison chimique exceptionnellement forte, conduisant à une adhérence et une résistance à l'usure fantastiques.

Cependant, ces températures élevées peuvent affecter négativement le substrat en carbure sous-jacent, réduisant sa ténacité et rendant le tranchant plus susceptible de se fissurer dans les applications à fort impact comme le fraisage.

La température plus basse du PVD n'a aucun impact négatif sur la ténacité du substrat en carbure, ce qui rend les plaquettes revêtues de PVD idéales pour les coupes interrompues.

Épaisseur du revêtement et adhérence

Les revêtements CVD sont épais (typiquement 5 à 20 microns). Cette épaisseur fournit une barrière thermique robuste et une excellente résistance à l'usure, parfaite pour les opérations de coupe continues à haute chaleur.

Les revêtements PVD sont minces (typiquement 1 à 5 microns). Cette finesse, combinée au processus à basse température, préserve parfaitement la géométrie nette et moulée du tranchant.

Finition de surface et géométrie

Les revêtements PVD sont exceptionnellement lisses. Cette douceur réduit la friction et aide à prévenir l'arête rapportée (Built-Up Edge - BUE), ce qui est essentiel lors de l'usinage de matériaux gommeux comme l'aluminium et l'acier inoxydable.

Les revêtements CVD peuvent être intrinsèquement plus rugueux et ont tendance à arrondir le tranchant en raison de leur épaisseur. Cela les rend moins adaptés aux passes de finition fines ou lorsqu'un tranchant rasoir est requis.

Comprendre les compromis

Aucun revêtement n'est universellement meilleur ; ils représentent deux ensembles différents de compromis adaptés à différentes tâches.

Le compromis CVD : Résistance à la chaleur contre intégrité du tranchant

Vous obtenez une stabilité thermique et une résistance à l'usure par cratère inégalées avec un revêtement CVD. Cela en fait le champion du tournage à grande vitesse dans les aciers et les fontes.

Le prix à payer est un tranchant moins affûté et une ténacité potentiellement réduite de la plaquette elle-même, ce qui la rend moins idéale pour les tâches nécessitant une grande précision ou impliquant des impacts lourds.

Le compromis PVD : Finesse contre limites thermiques

Vous obtenez un tranchant parfaitement net, lisse et tenace avec un revêtement PVD. Cela le rend idéal pour la finition, le fraisage et l'usinage de matériaux collants où une coupe nette est primordiale.

Le prix à payer est une résistance thermique inférieure à celle du CVD. Aux températures très élevées observées dans l'ébauche agressive, un revêtement PVD peut se dégrader plus rapidement.

Faire le bon choix pour votre application

Sélectionner le bon revêtement consiste à faire correspondre ses propriétés inhérentes aux exigences de votre opération spécifique.

- Si votre objectif principal est l'ébauche à grande vitesse d'acier ou de fonte : Choisissez le CVD. Sa barrière thermique épaisse offre la résistance à l'usure nécessaire pour les coupes continues à haute chaleur.

- Si votre objectif principal est le fraisage ou les coupes interrompues : Choisissez le PVD. Son application à basse température préserve la ténacité du substrat, ce qui est essentiel pour résister à l'écaillage et à la fissuration thermique due aux impacts.

- Si votre objectif principal est la finition ou l'usinage de matériaux non ferreux/gommeux (aluminium, acier inoxydable) : Choisissez le PVD. Le revêtement net et lisse réduit la friction et l'arête rapportée, ce qui donne une finition de surface supérieure.

- Si votre objectif principal est le tournage polyvalent : Une nuance CVD multicouche moderne offre souvent le meilleur équilibre entre résistance à l'usure et ténacité pour une large gamme d'applications sur acier.

En comprenant ces principes fondamentaux, vous pouvez sélectionner un revêtement de plaquette non seulement par son nom, mais par son adéquation fondamentale à la tâche à accomplir.

Tableau récapitulatif :

| Caractéristique | Plaquette CVD | Plaquette PVD |

|---|---|---|

| Type de processus | Dépôt Chimique en Phase Vapeur | Dépôt Physique en Phase Vapeur |

| Température du processus | Élevée (450°C - 1050°C) | Basse (250°C - 450°C) |

| Épaisseur du revêtement | Épaisse (5-20 microns) | Mince (1-5 microns) |

| Tranchant | Arrondi, moins net | Net, préserve la géométrie |

| Idéal pour | Tournage continu à grande vitesse | Fraisage, finition, coupes interrompues |

Optimisez vos performances d'usinage avec KINTEK

Choisir entre les revêtements CVD et PVD est essentiel pour maximiser la durée de vie de l'outil, la productivité et la qualité de la finition. Le bon choix dépend entièrement de votre application spécifique, du matériau et de l'opération d'usinage.

KINTEK se spécialise dans les équipements de laboratoire et les consommables haut de gamme pour les tests et l'analyse des matériaux, répondant aux besoins précis des laboratoires et des départements de R&D. Notre expertise peut vous aider à valider les performances des revêtements et à sélectionner la solution idéale pour vos exigences.

Laissez-nous vous aider à faire le bon choix. Contactez nos experts dès aujourd'hui pour une consultation afin de discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et soutenir vos projets de développement de matériaux.

Guide Visuel

Produits associés

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Fenêtres optiques en diamant CVD pour applications de laboratoire

- Dômes en diamant CVD pour applications industrielles et scientifiques

Les gens demandent aussi

- Le métal fritté peut-il être usiné ? Maîtriser les techniques pour les matériaux poreux

- Comment manipuler le papier carbone lors de la coupe ? Prévenir les fractures avec une approche délicate et précise

- À quoi servent les outils revêtus de diamant ? Conquérez les matériaux abrasifs avec une durée de vie d'outil supérieure

- Quels sont les inconvénients de l'extrusion à vis ? Coûts élevés et complexité expliqués

- Quels sont les avantages du matériau d'outil de coupe en diamant ? Atteignez une précision et une productivité supérieures