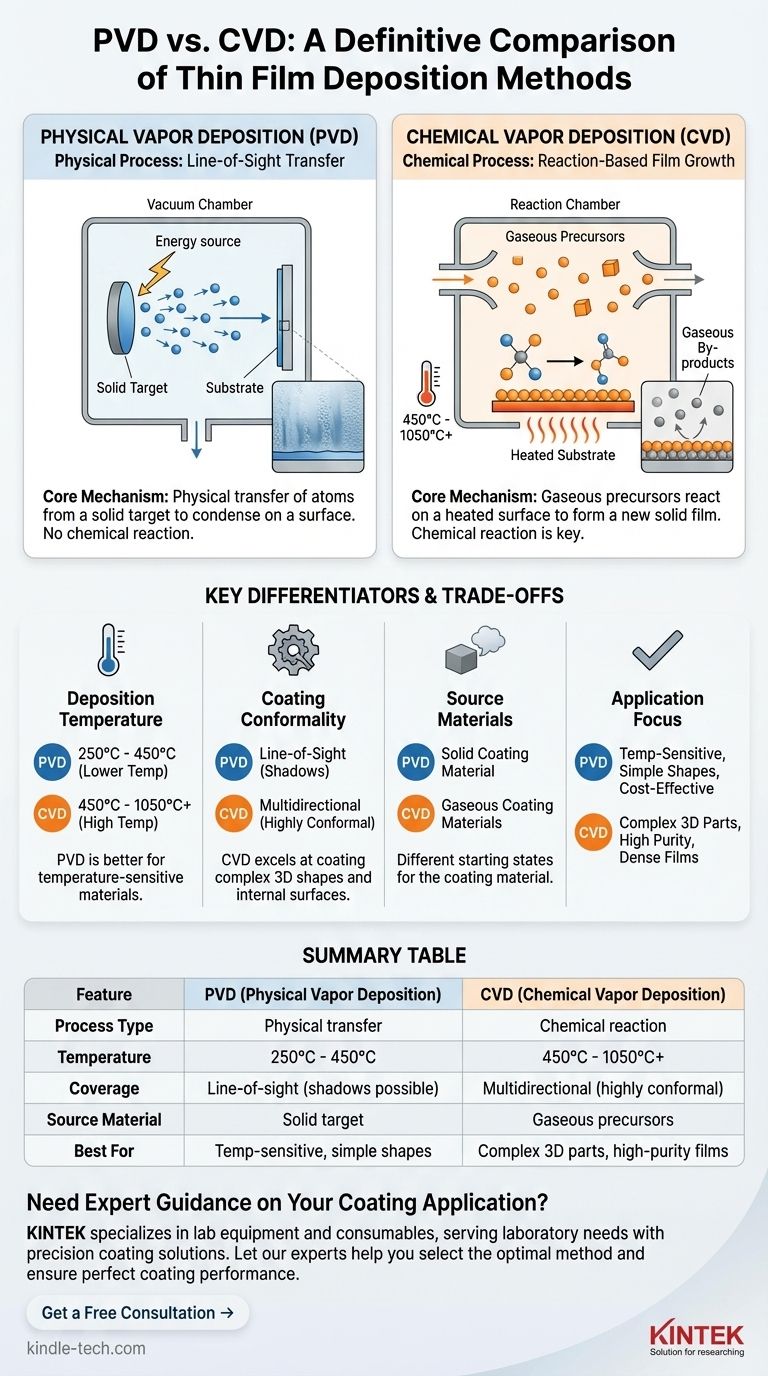

À la base, la différence est simple : Le dépôt physique en phase vapeur (PVD) est un processus physique, où un matériau solide est vaporisé et se condense sur un substrat, un peu comme la vapeur d'eau qui givre une fenêtre froide. En revanche, le dépôt chimique en phase vapeur (CVD) est un processus chimique, où des gaz précurseurs réagissent sur une surface de substrat chauffée pour former un film solide entièrement nouveau, laissant des sous-produits.

La distinction essentielle réside dans la manière dont le film est créé. La PVD est un transfert physique de matériau en ligne de mire d'une source vers une surface. La CVD est une réaction chimique qui construit le film à partir d'ingrédients gazeux directement sur la surface elle-même.

Le mécanisme fondamental : Physique vs. Chimique

Pour vraiment comprendre quelle méthode utiliser, vous devez d'abord saisir leurs principes de fonctionnement fondamentaux. Les noms eux-mêmes fournissent l'indice le plus clair : l'un est purement physique, l'autre est dicté par la chimie.

Dépôt physique en phase vapeur (PVD) : Un processus en ligne de mire

La PVD est mieux comprise comme un transfert mécanique ou physique. Un matériau source solide, appelé "cible", est bombardé d'énergie à l'intérieur d'une chambre à vide.

Cette énergie déloge physiquement des atomes ou des molécules de la cible, les transformant en vapeur. Cette vapeur se déplace ensuite en ligne droite — une "ligne de mire" — jusqu'à ce qu'elle frappe le substrat et se condense pour former le revêtement.

La clé ici est qu'aucune réaction chimique ne se produit. Le film déposé est composé du même matériau qui a quitté la cible source.

Dépôt chimique en phase vapeur (CVD) : Un processus basé sur la réaction

La CVD est fondamentalement différente. Elle ne commence pas avec un matériau source solide qui est simplement déplacé. Au lieu de cela, elle introduit des gaz spécifiques, appelés précurseurs, dans une chambre de réaction.

Le substrat à l'intérieur de la chambre est chauffé à une température élevée. Lorsque les gaz précurseurs entrent en contact avec la surface chaude, ils subissent une réaction chimique.

Cette réaction décompose les gaz et forme un nouveau film solide sur le substrat. Les sous-produits gazeux indésirables de cette réaction sont ensuite pompés hors de la chambre.

Différenciateurs clés en pratique

La différence de mécanisme entraîne des différences pratiques significatives en termes de température, de la manière dont le revêtement couvre une surface et des matériaux impliqués.

Température de dépôt

C'est l'un des facteurs distinctifs les plus critiques.

La PVD est un processus à basse température, fonctionnant généralement entre 250°C et 450°C.

La CVD est un processus à haute température, nécessitant de 450°C à plus de 1050°C pour déclencher les réactions chimiques nécessaires.

Conformité du revêtement

La conformité fait référence à la capacité du revêtement à couvrir uniformément une surface complexe et tridimensionnelle.

La PVD est un processus en ligne de mire. Cela signifie qu'elle excelle dans le revêtement de surfaces planes, mais qu'elle a des difficultés avec les géométries complexes, car toute zone en retrait ou en contre-dépouille restera non revêtue dans une "ombre".

La CVD est un processus multidirectionnel. Parce que les gaz précurseurs circulent tout autour du substrat, la réaction chimique peut se produire sur chaque surface exposée, ce qui donne un revêtement très uniforme et conforme, même sur des formes complexes.

Matériaux sources

L'état du matériau de départ est une autre distinction claire.

Les processus PVD commencent avec un matériau de revêtement solide (la cible) qui est physiquement vaporisé.

Les processus CVD commencent avec des matériaux de revêtement gazeux (les précurseurs) qui sont transformés chimiquement.

Comprendre les compromis

Aucun processus n'est universellement supérieur ; le choix est toujours dicté par l'application et ses contraintes. Comprendre les limites de chacun est essentiel pour prendre une décision éclairée.

La limitation de température de la CVD

Les températures élevées requises pour la CVD sont son principal inconvénient. Elles la rendent inadaptée au revêtement de matériaux à faible point de fusion ou de ceux qui pourraient être endommagés par des contraintes thermiques, tels que les plastiques, certains alliages d'aluminium ou les aciers trempés.

La limitation de ligne de mire de la PVD

La principale faiblesse de la PVD est son incapacité à revêtir uniformément des formes complexes. Pour les pièces comportant des canaux internes, des filetages ou des coins vifs, obtenir une épaisseur de revêtement constante avec la PVD est extrêmement difficile, voire impossible.

Complexité du processus et sous-produits

Bien que conceptuellement simple, la CVD implique la manipulation de gaz précurseurs volatils et parfois toxiques. Le processus crée également des sous-produits chimiques qui doivent être gérés et évacués en toute sécurité, ajoutant une couche de complexité par rapport au processus physique plus direct de la PVD.

Faire le bon choix pour votre application

Votre décision finale doit être basée sur le matériau de votre substrat et le résultat souhaité pour votre revêtement.

- Si votre objectif principal est de revêtir un matériau sensible à la température : La PVD est le choix évident en raison de ses températures de fonctionnement nettement plus basses.

- Si votre objectif principal est d'obtenir un revêtement parfaitement uniforme sur une pièce 3D complexe : La capacité de la CVD à revêtir toutes les surfaces via une réaction en phase gazeuse est supérieure.

- Si votre objectif principal est d'obtenir des films extrêmement purs et denses : La CVD a souvent un avantage, car le processus de réaction chimique peut produire des revêtements hautement ordonnés et non poreux.

- Si votre objectif principal est un processus mécaniquement plus simple pour un revêtement dur et résistant à l'usure sur une surface plane ou simple : La PVD est souvent la solution la plus directe et la plus rentable.

En fin de compte, le choix entre ces deux techniques puissantes dépend entièrement de l'adéquation du processus aux exigences spécifiques de votre matériau et de votre objectif.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Transfert physique | Réaction chimique |

| Plage de température | 250°C - 450°C | 450°C - 1050°C+ |

| Couverture du revêtement | Ligne de mire (ombres possibles) | Multidirectionnel (très conforme) |

| Matériau source | Cible solide | Précurseurs gazeux |

| Idéal pour | Matériaux sensibles à la température, formes simples | Pièces 3D complexes, films de haute pureté |

Besoin de conseils d'experts pour votre application de revêtement ?

Le choix entre CVD et PVD peut avoir un impact significatif sur le succès de votre projet. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions de revêtement de précision.

Laissez nos experts vous aider à :

- Sélectionner la méthode de dépôt optimale pour votre matériau et votre géométrie spécifiques

- Assurer une conformité et une performance parfaites du revêtement

- Protéger les substrats sensibles à la température des dommages thermiques

- Atteindre la plus haute pureté et densité pour vos films minces

Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de revêtement et découvrir comment notre expertise peut améliorer les capacités de votre laboratoire.

Obtenez une consultation gratuite →

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur