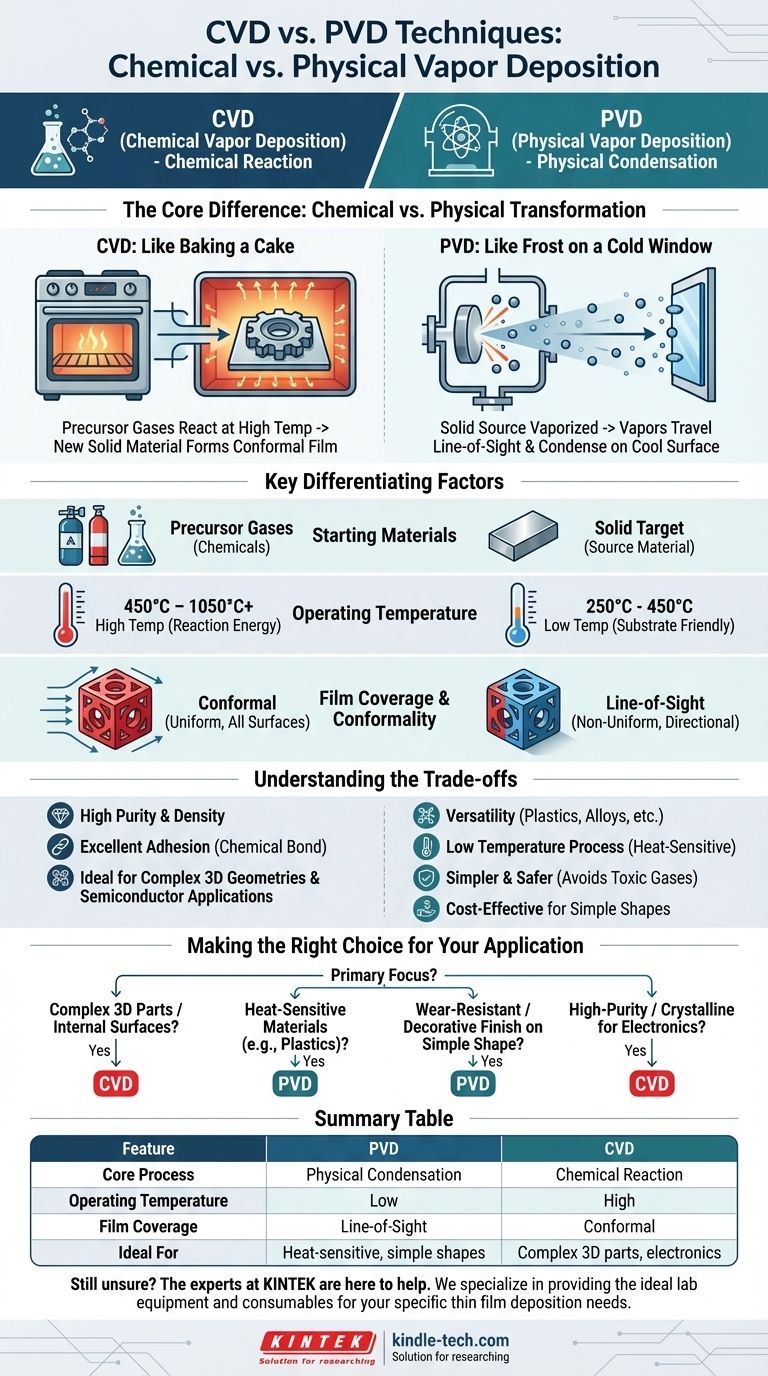

Essentiellement, la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) est une question de transformation chimique versus physique. Le CVD utilise des réactions chimiques entre des gaz précurseurs pour faire croître un film sur une surface, tandis que le PVD transforme physiquement une source solide ou liquide en une vapeur qui se condense ensuite sur cette surface.

Le choix entre PVD et CVD ne consiste pas à savoir lequel est universellement "meilleur", mais à déterminer quel processus fondamental – condensation physique ou réaction chimique – correspond à vos exigences spécifiques en matière de matériau, de géométrie et de performance. Comprendre cette distinction est la clé pour sélectionner le bon outil pour le travail.

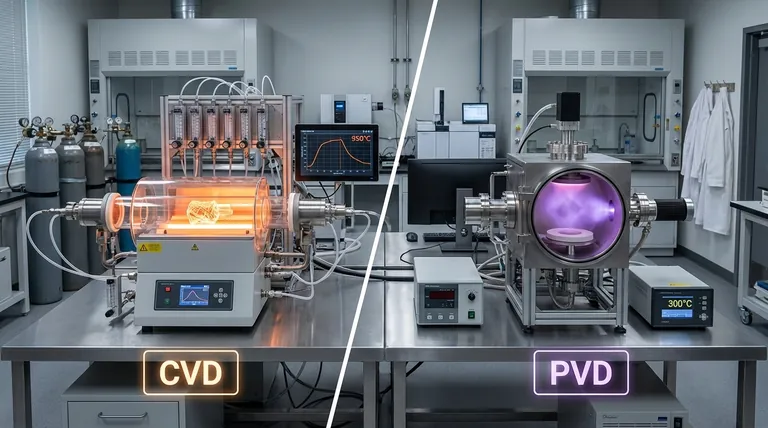

Le processus fondamental : physique vs chimique

Pour vraiment saisir la différence, il est utile de visualiser comment chaque processus construit une couche mince. Ils fonctionnent selon des principes entièrement différents.

PVD : Un processus de condensation physique

Considérez le PVD comme étant similaire à la formation de givre sur une fenêtre froide. La vapeur d'eau dans l'air (un gaz) change physiquement d'état pour devenir une couche solide de glace sur le verre sans aucune réaction chimique avec le verre lui-même.

En PVD, un matériau source solide, connu sous le nom de cible, est vaporisé à l'intérieur d'une chambre à vide. Ceci est réalisé par des moyens physiques comme le bombardement ionique à haute énergie (pulvérisation cathodique) ou en le chauffant jusqu'à ce qu'il s'évapore (évaporation). Ces atomes vaporisés voyagent ensuite en ligne droite et se condensent sur le substrat plus froid, formant une couche mince.

CVD : Un processus de réaction chimique

Le CVD est plus analogue à la cuisson d'un gâteau. Vous mélangez des ingrédients gazeux (gaz précurseurs) dans un four chaud (une chambre de réacteur). La chaleur provoque une réaction chimique entre les gaz, entraînant la formation d'un nouveau matériau solide (le "gâteau") qui se dépose sur la surface du "plat" (le substrat).

Le film résultant est un matériau entièrement nouveau créé par la réaction, et non pas seulement une version condensée du matériau de départ. Le film est lié chimiquement au substrat, créant un revêtement très solide et durable.

Facteurs différenciateurs clés expliqués

La différence fondamentale entre un processus physique et un processus chimique crée plusieurs distinctions critiques dans leur application et leurs résultats.

Matériaux de départ

En PVD, le matériau source est généralement une cible solide du matériau exact que vous souhaitez déposer.

En CVD, la source est une combinaison d'un ou plusieurs gaz précurseurs, qui contiennent les éléments chimiques qui réagiront pour former le film final.

Température de fonctionnement

Le CVD est un processus à haute température, fonctionnant souvent entre 450°C et 1050°C ou plus. Cette chaleur est nécessaire pour fournir l'énergie requise pour les réactions chimiques.

Le PVD est un processus à température relativement basse, fonctionnant généralement entre 250°C et 450°C. Une chaleur élevée n'est pas nécessaire pour que la condensation physique se produise, ce qui le rend adapté aux substrats sensibles à la température.

Couverture et conformité du film

C'est l'une des différences pratiques les plus significatives. Le PVD est un processus en ligne de visée. Parce que les atomes vaporisés voyagent en ligne droite, il est très difficile de revêtir uniformément des formes 3D complexes, des coins vifs ou des surfaces internes.

Le CVD, en revanche, est hautement conforme. Les gaz précurseurs circulent et diffusent autour du substrat, permettant à la réaction chimique de se produire simultanément sur toutes les surfaces exposées. Il en résulte un film très uniforme, même sur les géométries les plus complexes.

Comprendre les compromis

Aucune méthode n'est intrinsèquement supérieure ; ce sont simplement des outils différents pour des tâches différentes. Votre choix implique des compromis clairs.

L'avantage du PVD : polyvalence et simplicité

Les températures de fonctionnement plus basses du PVD le rendent idéal pour le revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques, certains alliages et les composants entièrement assemblés. Le processus peut également être plus sûr et plus simple, car il évite souvent les gaz précurseurs hautement réactifs ou toxiques utilisés dans de nombreux processus CVD.

L'avantage du CVD : pureté et adhérence

Le CVD est inégalé pour la production de films extrêmement purs et denses avec une excellente adhérence. La liaison chimique formée avec le substrat est généralement plus forte que la liaison plus mécanique des films PVD. Ceci, combiné à sa nature conforme, le rend essentiel pour des applications exigeantes comme la fabrication de semi-conducteurs.

La zone grise : processus réactifs

Il est important de noter que les lignes peuvent s'estomper. Par exemple, la pulvérisation cathodique réactive est une technique PVD où un gaz réactif (comme l'azote ou l'oxygène) est introduit dans la chambre. Les atomes métalliques pulvérisés réagissent avec ce gaz en vol ou sur le substrat pour former un film composé (comme le nitrure de titane). Cela mélange un processus physique avec un processus chimique.

Faire le bon choix pour votre application

La sélection de la méthode correcte nécessite d'adapter les capacités du processus à votre objectif final.

- Si votre objectif principal est de revêtir une pièce 3D complexe ou une surface interne : la nature conforme du CVD est le choix évident.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur comme le plastique : le processus à basse température du PVD est la seule option viable.

- Si votre objectif principal est de créer une finition résistante à l'usure ou décorative sur une forme relativement simple : le PVD est souvent la solution la plus rentable et la plus courante.

- Si votre objectif principal est de faire croître un film cristallin de haute pureté pour l'électronique ou les semi-conducteurs : le CVD est la norme industrielle pour son contrôle et la qualité de son film.

En fin de compte, comprendre cette différence fondamentale entre le chimique et le physique transforme votre décision d'une simple comparaison en un choix stratégique aligné sur vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus fondamental | Condensation physique du matériau vaporisé | Réaction chimique des gaz précurseurs |

| Température de fonctionnement | Basse (250°C - 450°C) | Élevée (450°C - 1050°C+) |

| Couverture du film | Ligne de visée (moins uniforme) | Conforme (très uniforme) |

| Idéal pour | Matériaux sensibles à la chaleur, formes plus simples | Pièces 3D complexes, électronique de haute pureté |

Vous ne savez toujours pas quelle technique de dépôt convient à votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos besoins spécifiques en dépôt de couches minces, que vous ayez besoin de la haute conformité du CVD ou de la polyvalence à basse température du PVD.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre application et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et garantir des résultats optimaux pour vos matériaux et vos objectifs de performance.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement