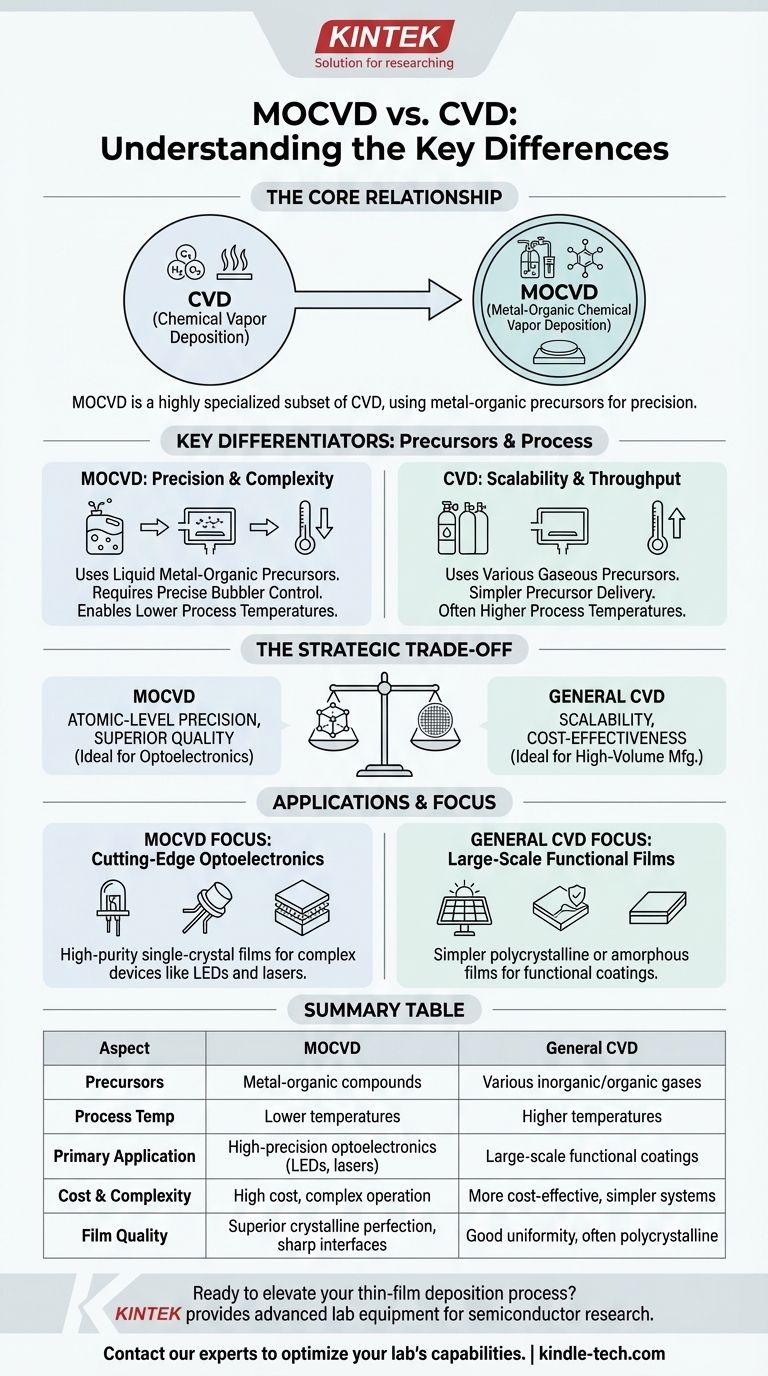

À la base, le dépôt chimique en phase vapeur organométallique (MOCVD) n'est pas un concurrent du dépôt chimique en phase vapeur (CVD), mais plutôt un sous-ensemble très spécialisé et avancé de celui-ci. La différence principale réside dans l'utilisation par le MOCVD de précurseurs organométalliques, ce qui permet des températures de processus plus basses et un contrôle exceptionnellement précis de la croissance des couches minces cristallines, une capacité essentielle pour la fabrication de dispositifs semi-conducteurs avancés.

Le choix entre MOCVD et d'autres méthodes CVD est un compromis stratégique. Il impose une décision entre la précision au niveau atomique et la qualité supérieure offertes par le MOCVD, par rapport à l'évolutivité et à la rentabilité des processus CVD plus conventionnels.

La division fondamentale : Précurseurs et contrôle du processus

Le CVD est une catégorie large de processus utilisés pour déposer des couches minces solides à partir d'un état gazeux. Le MOCVD est une technique spécifique au sein de cette famille, distinguée par quelques caractéristiques clés.

La différence déterminante : Les matériaux précurseurs

Le dépôt chimique en phase vapeur est défini par son utilisation de précurseurs chimiques qui réagissent et se décomposent sur une surface de substrat pour créer le film désiré. Le « type » de CVD est déterminé par les précurseurs spécifiques utilisés.

Le MOCVD est défini de manière unique par son utilisation de précurseurs organométalliques. Ce sont des composés complexes où un atome métallique central est lié à des molécules organiques. Ces précurseurs sont souvent liquides à température ambiante et doivent être vaporisés avec soin, généralement à l'aide d'un système à « bulles » (bubbler) qui fait circuler un gaz porteur à travers le liquide pour transporter la vapeur jusqu'à la chambre de réaction.

Température et complexité

Les processus MOCVD fonctionnent généralement à des températures plus basses par rapport à de nombreuses autres formes de CVD qui déposent des matériaux similaires. C'est un avantage critique pour la fabrication de structures cristallines délicates, en particulier dans les semi-conducteurs composés comme l'Arséniure de Gallium (GaAs) ou le Nitrure de Gallium (GaN).

Cependant, la gestion des précurseurs organométalliques liquides introduit une complexité significative. L'obtention d'un film reproductible et uniforme nécessite un contrôle extrêmement précis de la température du bullage, des débits de gaz et de la pression de la chambre. Cela rend les systèmes MOCVD intrinsèquement plus complexes et coûteux à exploiter.

Implications pratiques : Précision contre échelle

Les différences techniques entre le MOCVD et les autres méthodes CVD conduisent à des applications idéales très différentes. La décision repose sur la question de savoir si l'objectif est la qualité ultime ou le volume industriel.

Quand utiliser le MOCVD : La quête de la perfection

Le MOCVD est l'outil de choix lorsque le contrôle au niveau atomique n'est pas négociable. Son principal avantage est la capacité de faire croître des couches minces monocristallines de haute pureté avec des interfaces exceptionnellement nettes entre les couches.

Cette précision est vitale pour créer des hétérostructures complexes, où différents matériaux sont superposés avec une précision atomique. Cela rend le MOCVD indispensable pour la fabrication de dispositifs optoélectroniques haute performance tels que les LED, les diodes laser et les transistors à haute fréquence.

Quand utiliser le CVD général : Le besoin de débit

Les méthodes CVD plus larges (comme le CVD à pression atmosphérique ou le CVD à basse pression) sont des chevaux de bataille pour les applications où la rentabilité et la fabrication à grand volume sont les principaux moteurs.

Ces processus sont idéaux pour déposer des films plus simples, souvent polycristallins ou amorphes, tels que le dioxyde de silicium pour l'isolation ou le nitrure de silicium pour les couches de passivation. Bien qu'ils offrent une grande pureté et uniformité, ils ne peuvent généralement pas égaler la perfection cristalline ou les interfaces abruptes réalisables avec le MOCVD.

Comprendre les compromis

Le choix d'une technologie de dépôt nécessite un examen objectif de ses coûts et de ses limites. La précision du MOCVD s'accompagne de compromis clairs.

Coût et complexité

L'équipement sophistiqué nécessaire pour une livraison précise des précurseurs et un contrôle précis du processus rend les systèmes MOCVD nettement plus coûteux que la plupart des installations CVD conventionnelles. Les précurseurs organométalliques eux-mêmes sont également coûteux et peuvent être toxiques ou pyrophoriques, nécessitant une manipulation spécialisée et une infrastructure de sécurité.

Limites d'application

Bien que le MOCVD excelle dans la création de films cristallins de haute qualité pour l'optoélectronique, ce n'est pas la solution universelle. Les références indiquent qu'il pourrait ne pas être le choix idéal pour la fabrication de certains dispositifs haute performance et gourmands en énergie, où d'autres méthodes de dépôt ou matériaux pourraient être mieux adaptés.

La famille CVD

Il est crucial de se rappeler que « CVD » est une famille de techniques. D'autres incluent le CVD assisté par plasma (PECVD), qui utilise le plasma pour piloter les réactions à des températures encore plus basses, et le dépôt de couches atomiques (ALD), qui offre un contrôle similaire à l'échelle atomique mais par un processus différent et auto-limité. Le MOCVD n'est simplement qu'un des membres les plus avancés et précis de cette vaste famille.

Faire le bon choix pour votre application

Votre objectif spécifique détermine la stratégie de dépôt appropriée.

- Si votre objectif principal est la fabrication d'optoélectronique de pointe (LED, lasers) : Le MOCVD est la norme de l'industrie, offrant le contrôle nécessaire pour faire croître des hétérostructures cristallines complexes et de haute qualité.

- Si votre objectif principal est la production à grande échelle de films fonctionnels (par exemple, isolants, revêtements protecteurs) : Une méthode CVD plus conventionnelle et évolutive fournira le débit requis à un coût par tranche beaucoup plus faible.

- Si votre objectif principal est la recherche sur les matériaux avancés avec un budget flexible : Le MOCVD offre un contrôle inégalé sur la composition et la structure du film, mais son coût élevé et sa complexité doivent être justifiés par la nécessité de ses capacités spécifiques.

En fin de compte, comprendre cette distinction vous permet de choisir le bon outil pour le travail, transformant un défi de dépôt de matériaux en un processus de fabrication contrôlé et prévisible.

Tableau récapitulatif :

| Aspect | MOCVD | CVD Général |

|---|---|---|

| Précurseurs | Composés organométalliques | Divers gaz inorganiques/organiques |

| Température du processus | Températures plus basses | Températures plus élevées |

| Application principale | Optoélectronique de haute précision (LED, lasers) | Revêtements fonctionnels à grande échelle |

| Coût et complexité | Coût élevé, fonctionnement complexe | Plus rentable, systèmes plus simples |

| Qualité du film | Perfection cristalline supérieure, interfaces nettes | Bonne uniformité, souvent polycristallin |

Prêt à améliorer votre processus de dépôt de couches minces ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour la recherche et la fabrication de semi-conducteurs. Que vous développiez l'optoélectronique de nouvelle génération avec MOCVD ou que vous augmentiez la production avec CVD, notre expertise garantit que vous disposez des bons outils pour des résultats précis et fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser les capacités de votre laboratoire et faire progresser vos innovations.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) ? Votre guide pour la croissance de films de diamant de haute pureté

- Qu'est-ce que le MP CVD ? Libérez la puissance du plasma micro-ondes pour la synthèse de diamants de haute pureté

- Quelle est la fréquence du MPCVD ? Un guide pour choisir entre 2,45 GHz et 915 MHz pour votre application

- Qu'est-ce que le processus de dépôt chimique en phase vapeur assisté par plasma micro-ondes ? Obtenez des revêtements de haute qualité à basse température

- Comment un réacteur à plasma micro-ondes facilite-t-il la synthèse du diamant ? Maîtrisez la MPCVD avec la technologie de précision