À première vue, le cintrage par galet et le profilage par galet semblent similaires, car les deux utilisent des rouleaux pour façonner le métal. Cependant, ce sont des processus de fabrication fondamentalement différents conçus pour des applications entièrement distinctes. Le cintrage par galet prend une forme structurelle existante — comme un tube ou une poutre en I — et la courbe en un grand arc, tandis que le profilage par galet prend une bande plate de tôle et la façonne progressivement en une section transversale linéaire complexe.

La distinction fondamentale réside dans l'entrée et la sortie. Le cintrage par galet commence par un profilé fini et crée une courbe. Le profilage par galet commence par une tôle plate et crée un profilé linéaire complexe.

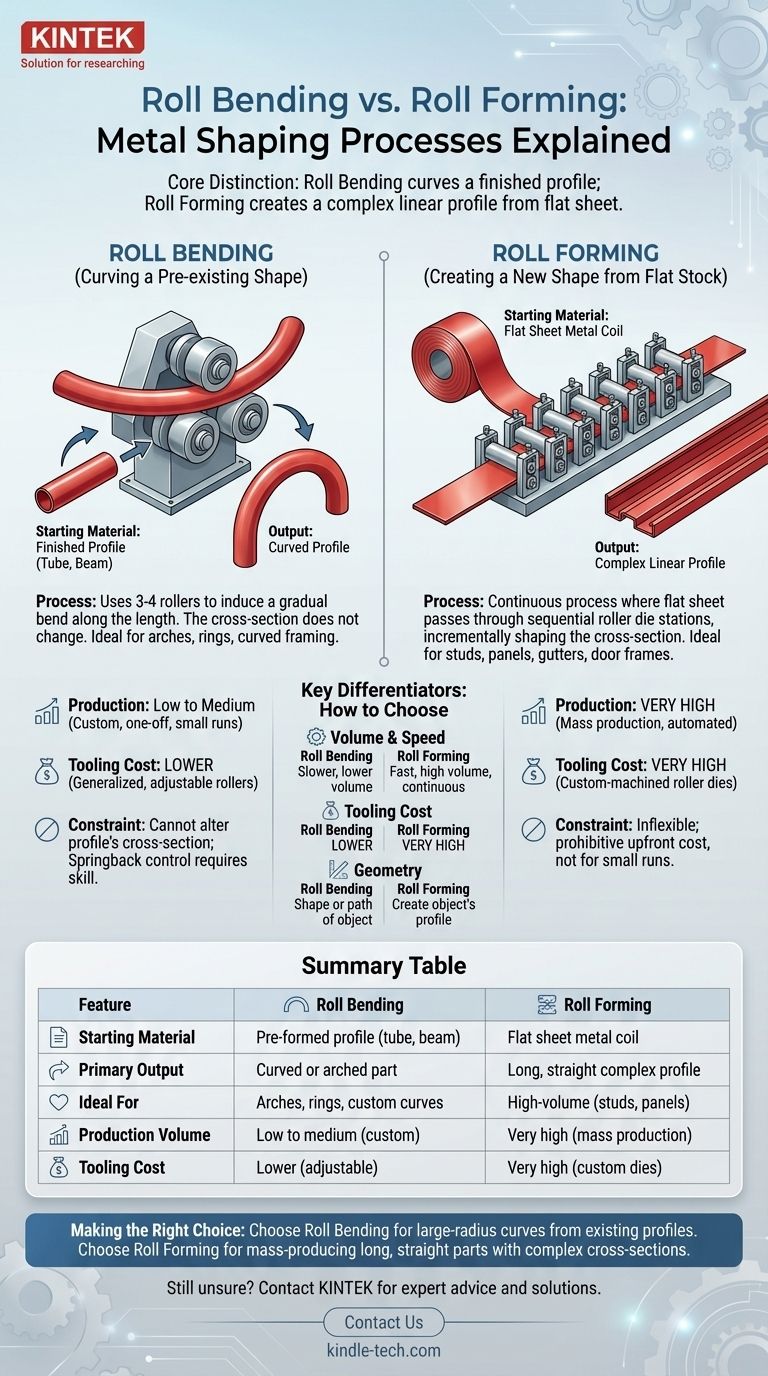

Le Processus Central : Une Histoire de Deux Géométries

Comprendre la mécanique de chaque processus révèle leurs objectifs uniques. La machinerie, le flux des matériaux et le produit final ne pourraient pas être plus différents.

Cintrage par Galet : Courber une Forme Préexistante

Le cintrage par galet, également appelé cintrage de profilés, utilise un ensemble de trois ou quatre rouleaux disposés en pyramide ou en configuration de pincement.

Une forme structurelle préformée, telle qu'un tuyau, un fer d'angle ou un profilé extrudé, est introduite dans ces rouleaux. La pression et la position des rouleaux induisent une courbure progressive sur toute la longueur du matériau.

Le principe clé est que la section transversale du profilé ne change pas. Le processus courbe simplement la pièce entière selon un rayon souhaité, créant des composants tels que des arcs structurels, des anneaux ou des cadres courbes.

Profilage par Galet : Créer une Nouvelle Forme à partir de Tôle Plate

Le profilage par galet est un processus continu qui commence par une longue bobine de tôle plate. Cette bande passe à travers une série de postes de matrices à galets disposés en longue ligne.

Chaque poste possède un ensemble unique de rouleaux qui effectue une petite partie incrémentale de la flexion totale. Au fur et à mesure que la bande métallique passe à travers les postes successifs, sa section transversale est progressivement façonnée en un profil final complexe.

Cette méthode est utilisée pour créer des pièces longues et droites avec une section transversale uniforme, telles que des montants métalliques, des panneaux de toit, des gouttières et des cadres de porte.

Différenciateurs Clés : Comment Choisir

La décision entre ces deux processus est rarement ambiguë. Votre choix sera dicté par la géométrie de votre pièce, le volume de production requis et votre budget pour l'outillage.

Matériau de Départ et Géométrie Finale

Le cintrage par galet commence avec des profilés aux dimensions complètes et modifie leur forme longitudinale de droite à courbe. Considérez cela comme le façonnage de la trajectoire d'un objet.

Le profilage par galet commence avec une simple feuille plate et crée une forme de section transversale complexe le long d'un chemin droit. Il s'agit de créer le profil de l'objet lui-même.

Volume de Production et Vitesse

Le profilage par galet est un processus continu, extrêmement rapide et automatisé. Il est conçu pour la production à haut volume où des milliers de pieds d'un profilé spécifique sont nécessaires.

Le cintrage par galet est un processus beaucoup plus lent et délibéré. Il est souvent utilisé pour la fabrication personnalisée à faible volume, les pièces architecturales uniques ou les petites séries de production.

Coûts d'Outillage et de Mise en Place

La différence commerciale la plus significative est l'investissement dans l'outillage. Le profilage par galet nécessite une longue série de matrices à galets usinées sur mesure, une pour chaque étape de la flexion. Cela entraîne des coûts d'outillage initiaux très élevés, souvent de plusieurs dizaines ou centaines de milliers de dollars.

Le cintrage par galet utilise des rouleaux plus généralisés, souvent réglables, qui peuvent s'adapter à une gamme de tailles de profilés standard. Cela entraîne des coûts de mise en place et d'outillage considérablement plus faibles, le rendant accessible pour les travaux plus petits.

Comprendre les Compromis et les Limitations

Aucun processus n'est universellement supérieur ; chacun comporte des contraintes claires qui définissent son cas d'utilisation idéal. L'évaluation objective de ces compromis est essentielle pour prendre une décision de fabrication judicieuse.

Les Contraintes du Cintrage par Galet

La principale limitation du cintrage par galet est qu'il ne peut pas créer ni modifier la section transversale d'un profilé. Vous devez commencer avec la forme que vous souhaitez.

De plus, le contrôle du ressort élastique (springback) du matériau — la tendance du métal à revenir partiellement à sa forme initiale — nécessite une compétence et une expérience considérables de la part de l'opérateur pour obtenir des rayons précis de manière constante.

La Barrière Élevée à l'Entrée pour le Profilage par Galet

Le principal inconvénient du profilage par galet est le coût initial prohibitif de l'outillage. Cet investissement n'est justifiable qu'avec des volumes de production très élevés qui permettent d'amortir le coût sur de nombreuses unités.

Ce processus est également rigide. Une fois qu'un jeu de matrices à galets est créé, il ne peut produire qu'un seul profilé spécifique. Tout changement de conception nécessite un réoutillage coûteux. Il est totalement inadapté au prototypage ou aux petites séries.

Faire le Bon Choix pour Votre Application

La sélection du processus correct devient simple lorsque vous vous concentrez sur l'objectif principal de votre projet : créez-vous une courbe ou créez-vous un profilé ?

- Si votre objectif principal est de créer des courbes à grand rayon, des anneaux ou des arcs à partir de tubes, de poutres ou d'extrudés existants : Le cintrage par galet est la méthode correcte et la plus rentable.

- Si votre objectif principal est de produire en série des pièces longues et droites avec une section transversale complexe et cohérente à partir de tôle : Le profilage par galet est le seul processus viable pour atteindre la vitesse et un faible coût par pièce à l'échelle.

- Si votre objectif principal est de créer une faible quantité de profilés droits et personnalisés : Aucun des deux processus n'est idéal ; vous devriez envisager le pressage (press braking), qui offre une plus grande flexibilité pour les petits lots.

En comprenant la différence fondamentale entre courber un profilé existant et former un nouveau profilé, vous pouvez choisir avec confiance le processus de fabrication qui correspond parfaitement à votre intention de conception et à vos objectifs de production.

Tableau Récapitulatif :

| Caractéristique | Cintrage par Galet | Profilage par Galet |

|---|---|---|

| Matériau de Départ | Profilé structurel préformé (tube, poutre) | Bobine de tôle plate |

| Sortie Principale | Pièce courbée ou arquée | Pièce longue et droite avec section transversale complexe |

| Idéal Pour | Arcs, anneaux, courbes personnalisées | Production à haut volume (ex: montants métalliques, panneaux) |

| Volume de Production | Faible à moyen (personnalisé, unique) | Très élevé (production de masse) |

| Coût de l'Outillage | Inférieur (rouleaux généralisés et réglables) | Très élevé (matrices à galets personnalisées) |

Vous hésitez encore sur le processus de formage des métaux adapté à votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement adéquat et de conseils d'experts pour vos besoins en laboratoire et en fabrication. Que vous travailliez avec des profilés structurels ou de la tôle, notre équipe peut vous aider à sélectionner la solution parfaite pour garantir précision, efficacité et rentabilité.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de votre application spécifique et découvrir comment KINTEK peut soutenir votre succès.

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Machine de découpe de précision de fil diamanté de laboratoire Machine de découpe de fil de précision par électroérosion

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Machine de Broyage de Plastiques Puissante

Les gens demandent aussi

- Qu'est-ce que le processus de double extrusion ? Créer des composants multi-matériaux intégrés

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme

- Qu'est-ce que la technique d'extrusion de film soufflé ? Maîtriser l'orientation biaxiale pour une résistance de film supérieure

- Qu'est-ce que le processus de calandrage ? Un guide pour la production de films plastiques à grand volume

- Quels sont les produits fabriqués par extrusion de film soufflé ? Des sacs d'épicerie aux bâches industrielles