En bref, le traitement thermique modifie fondamentalement les propriétés mécaniques d'alliages d'aluminium spécifiques. L'objectif le plus courant est d'augmenter significativement la résistance et la dureté par un processus appelé durcissement par précipitation, bien que les traitements puissent également être utilisés pour adoucir le matériau, le rendant plus ductile et plus facile à former.

Le véritable effet du traitement thermique de l'aluminium ne consiste pas seulement à le rendre plus dur ou plus mou ; il s'agit de contrôler précisément la structure microscopique du métal. En dissolvant les éléments d'alliage puis en leur permettant de se reformer en particules finement dispersées, vous pouvez considérablement améliorer le rapport résistance/poids de l'alliage.

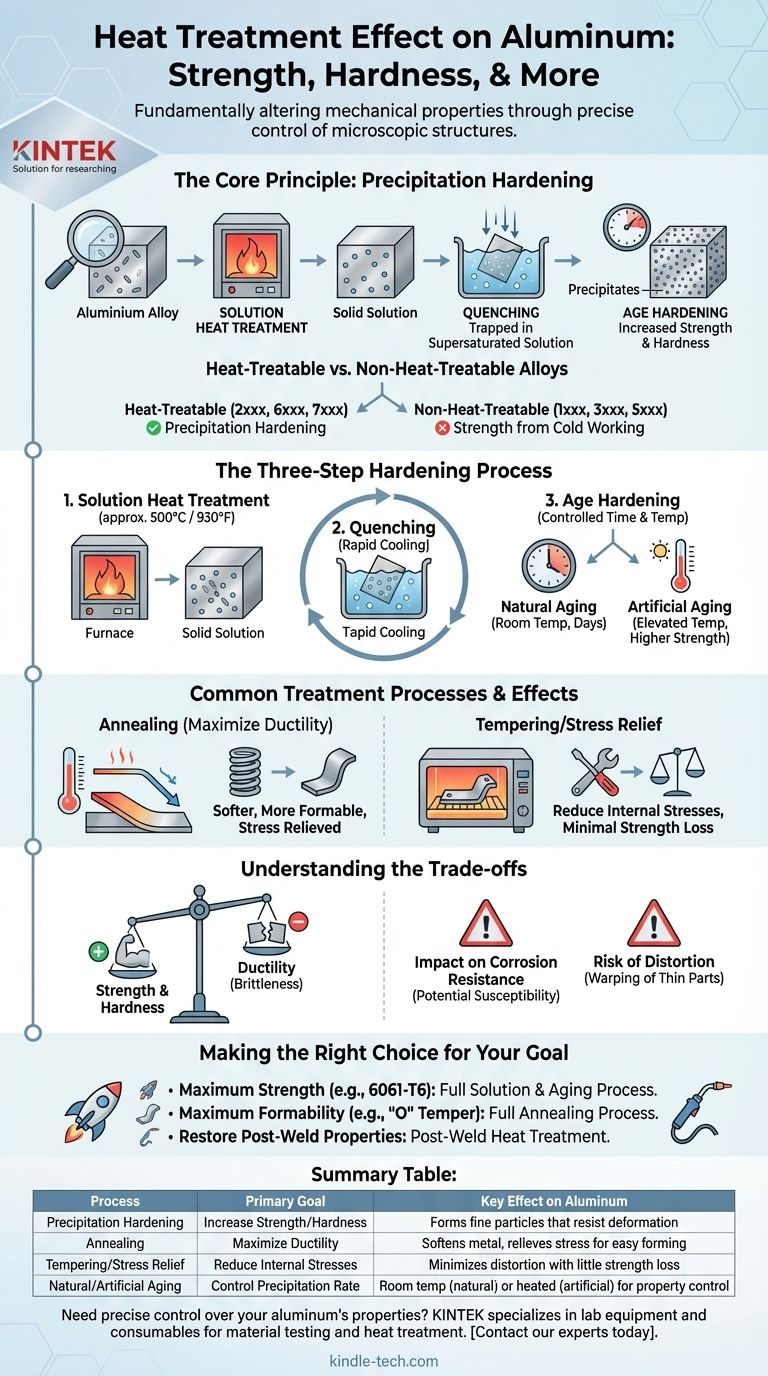

Le principe fondamental : le durcissement par précipitation

Les changements les plus significatifs dans les propriétés de l'aluminium proviennent d'un processus connu sous le nom de durcissement par précipitation, ou durcissement structural. C'est ce qui permet d'obtenir les caractéristiques de haute performance de nombreux alliages aérospatiaux et structurels.

Alliages traitables thermiquement vs. non traitables thermiquement

Le concept le plus critique à comprendre est que tout l'aluminium ne peut pas être renforcé par traitement thermique.

Les alliages sont divisés en deux catégories principales. Les alliages traitables thermiquement (comme les séries 2xxx, 6xxx et 7xxx) contiennent des éléments comme le cuivre, le magnésium et le zinc qui permettent le durcissement par précipitation.

Les alliages non traitables thermiquement (comme les séries 1xxx, 3xxx et 5xxx) tirent leur résistance principalement de l'écrouissage (durcissement par déformation) et ne peuvent pas être significativement renforcés par traitement thermique.

Le processus de durcissement en trois étapes

Le durcissement par précipitation implique un cycle thermique précis en trois étapes.

- Traitement thermique de mise en solution : L'aluminium est chauffé à une température élevée (environ 500°C / 930°F) pour dissoudre les éléments d'alliage dans une solution solide uniforme, un peu comme dissoudre du sucre dans de l'eau chaude.

- Trempe : Le matériau est ensuite rapidement refroidi, généralement dans l'eau. Cette chute soudaine de température emprisonne les éléments d'alliage dans la solution solide sursaturée avant qu'ils n'aient le temps de s'agglomérer.

- Durcissement structural (vieillissement) : L'alliage est maintenu à une température plus basse pendant une période prolongée. Pendant ce processus de "vieillissement", les éléments d'alliage piégés précipitent hors de la solution, formant des particules extrêmement fines et dures dans toute la structure cristalline du métal. Ces particules agissent comme des obstacles qui résistent à la déformation, rendant l'alliage beaucoup plus résistant.

Comment fonctionne le vieillissement : Naturel vs. Artificiel

Le vieillissement peut se produire de deux manières. Le vieillissement naturel se produit à température ambiante sur plusieurs jours.

Le vieillissement artificiel accélère le processus en chauffant l'alliage à une température modérément élevée (par exemple, 120-190°C / 250-375°F). Cela offre un meilleur contrôle et se traduit généralement par une résistance et une dureté plus élevées.

Processus de traitement thermique courants et leurs effets

Au-delà du durcissement, d'autres traitements sont utilisés pour obtenir des résultats différents. Chaque processus vise un ensemble spécifique de propriétés.

Recuit : Maximiser la ductilité

Le recuit est essentiellement l'opposé du durcissement. L'aluminium est chauffé puis lentement refroidi.

Ce processus permet à la structure interne des grains de recristalliser, soulageant les contraintes internes et éliminant les effets de l'écrouissage. Le résultat est un matériau beaucoup plus mou, plus ductile et facilement formable.

Trempe et relaxation des contraintes

Après la trempe, un alliage peut présenter des contraintes internes importantes, ce qui peut entraîner une distorsion.

Un traitement thermique à basse température, souvent appelé trempe ou relaxation des contraintes, peut être appliqué pour réduire ces contraintes internes avec une perte minimale de la résistance acquise pendant le vieillissement.

Comprendre les compromis

Choisir de traiter thermiquement l'aluminium n'est pas sans conséquences. Vous devez équilibrer les avantages souhaités avec les inconvénients potentiels.

Résistance vs. Ductilité

Le compromis le plus fondamental est entre la résistance et la ductilité. Lorsque vous augmentez la dureté et la résistance à la traction d'un alliage par durcissement structural, vous réduisez presque toujours sa ductilité, le rendant plus cassant.

Impact sur la résistance à la corrosion

La formation de précipités peut altérer le potentiel électrochimique au sein de l'alliage. Dans certains cas, un traitement thermique inapproprié peut rendre un alliage plus sensible à certains types de corrosion, comme la corrosion intergranulaire.

Le risque de distorsion et de déformation

Le refroidissement rapide pendant l'étape de trempe introduit des contraintes thermiques importantes. Les pièces minces ou complexes sont très sensibles à la déformation ou à la distorsion, ce qui peut nécessiter des opérations de redressage ultérieures.

Faire le bon choix pour votre objectif

Le traitement thermique correct dépend entièrement de l'alliage que vous utilisez et des propriétés finales souhaitées.

- Si votre objectif principal est une résistance et une dureté maximales : Utilisez un traitement thermique de mise en solution complet, une trempe et un processus de vieillissement artificiel sur un alliage traitable thermiquement (par exemple, 6061-T6 ou 7075-T6).

- Si votre objectif principal est une formabilité maximale pour la fabrication : Utilisez un processus de recuit complet (un état "O") pour mettre le matériau dans son état le plus mou possible avant le pliage, l'estampage ou l'emboutissage.

- Si votre objectif principal est de restaurer les propriétés après le soudage : Un traitement thermique post-soudage peut être nécessaire pour revieillir la zone affectée thermiquement et récupérer une partie de la résistance perdue pendant le processus de soudage.

En comprenant ces principes, vous pouvez adapter précisément les propriétés de l'aluminium pour répondre aux exigences de votre application spécifique.

Tableau récapitulatif :

| Processus | Objectif principal | Effet clé sur l'aluminium |

|---|---|---|

| Durcissement par précipitation | Augmenter la résistance/dureté | Forme des particules fines qui résistent à la déformation |

| Recuit | Maximiser la ductilité | Adoucit le métal, soulage les contraintes pour faciliter le formage |

| Trempe/Relaxation des contraintes | Réduire les contraintes internes | Minimise la distorsion avec peu de perte de résistance |

| Vieillissement naturel/artificiel | Contrôler le taux de précipitation | Température ambiante (naturel) ou chauffé (artificiel) pour le contrôle des propriétés |

Besoin d'un contrôle précis sur les propriétés de votre aluminium ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les essais de matériaux et les processus de traitement thermique. Que vous développiez des composants aérospatiaux à haute résistance ou que vous fabriquiez des pièces automobiles complexes, nos solutions vous aident à atteindre les propriétés mécaniques exactes requises. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de recherche et développement de votre laboratoire en matière d'aluminium.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison