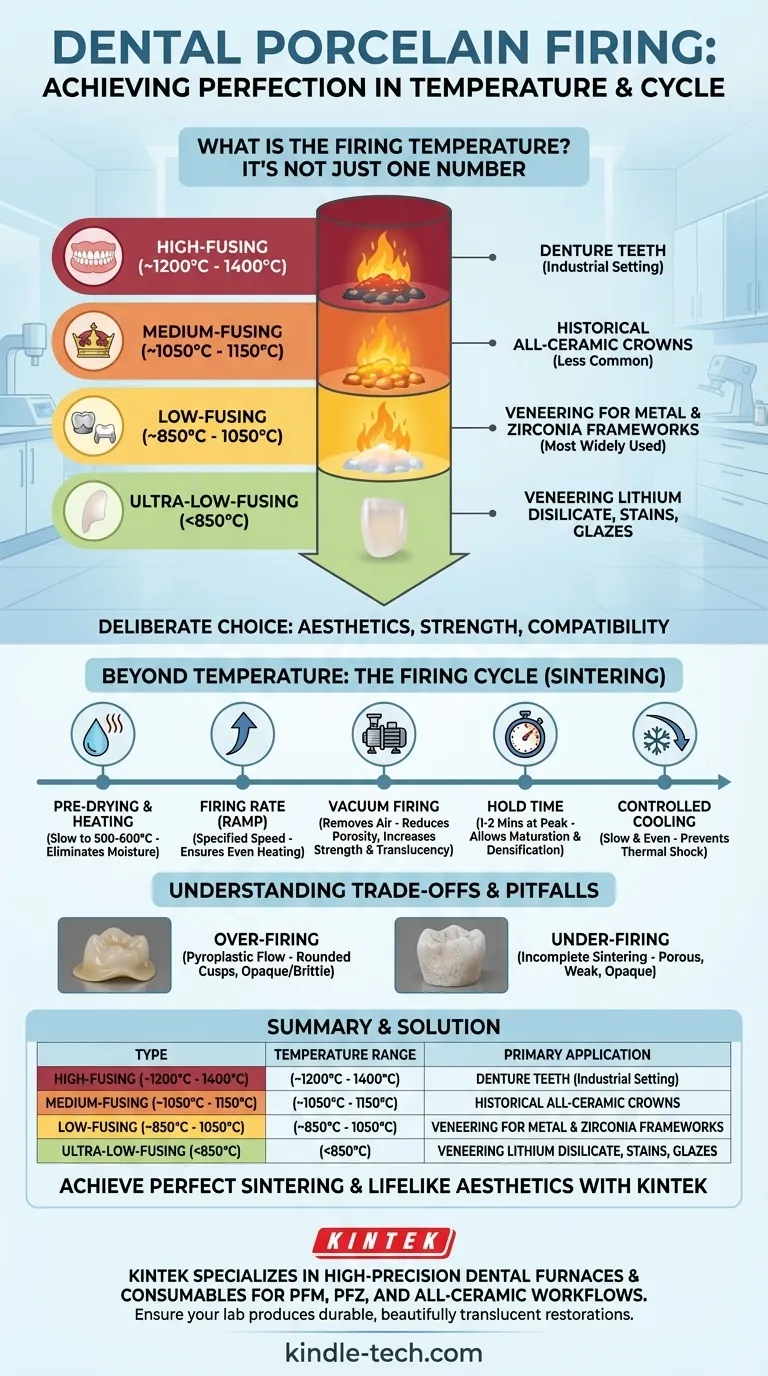

La température de cuisson de la porcelaine dentaire n'est pas une valeur unique, mais elle tombe dans des catégories distinctes allant de plus de 1200°C pour les types à haute fusion à moins de 850°C pour les matériaux à ultra-basse fusion. La température correcte est dictée par la composition spécifique de la porcelaine, son fabricant et son application clinique prévue, que ce soit pour des dents de prothèse, des couronnes ou des facettes sur une structure métallique ou en zircone.

Le choix d'une porcelaine dentaire et de sa température de cuisson correspondante est une décision délibérée motivée par la nécessité d'équilibrer l'esthétique, la résistance et la compatibilité avec les structures sous-jacentes. Comprendre la « plage de fusion » du matériau et l'ensemble du cycle de cuisson est plus critique que de connaître un seul chiffre, car cela contrôle directement la densité finale, la translucidité et l'intégrité de la restauration.

Classification des porcelaines dentaires par température de cuisson

Le concept le plus important à saisir est que « porcelaine dentaire » est un terme large. Les matériaux sont regroupés en fonction de la température à laquelle ils se fritent et mûrissent, ce qui influence directement où et comment ils peuvent être utilisés.

Porcelaine à haute fusion (~1200°C à 1400°C)

Ce type est principalement composé de feldspath et est la plus résistante et la plus durable des porcelaines.

En raison de sa température de cuisson extrêmement élevée, elle est presque exclusivement utilisée pour la fabrication de dents de prothèse artificielles. Ce processus est réalisé dans un cadre industriel, et non dans un laboratoire dentaire typique.

Porcelaine à fusion moyenne (~1050°C à 1150°C)

Cette catégorie sert de pont entre les types à haute et basse fusion. Elle était historiquement utilisée pour la construction de certaines couronnes tout-céramique (couronnes vestes) et de ponts préfabriqués.

Son utilisation est devenue moins courante avec l'avènement des céramiques modernes à haute résistance et des systèmes à basse fusion plus polyvalents.

Porcelaine à basse fusion (~850°C à 1050°C)

C'est la catégorie la plus utilisée dans les laboratoires dentaires modernes. Sa température de cuisson plus basse est cruciale pour son application principale : la porcelaine de stratification pour les structures métalliques et en zircone.

Ces porcelaines contiennent plus de fondants vitrifiants (comme les oxydes de sodium ou de potassium) pour abaisser le point d'adoucissement. Cela leur permet d'être fusionnées sur une structure sans déformer ou faire fondre la structure sous-jacente.

Porcelaine à ultra-basse fusion (<850°C)

Cette classe moderne de porcelaine est conçue pour une compatibilité maximale avec les matériaux plus récents et pour des ajustements délicats.

Elle est idéale pour recouvrir des céramiques à haute résistance comme le disilicate de lithium, qui peut avoir une stabilité thermique plus faible. Elle est également utilisée pour la caractérisation finale avec des teintes, des glaçures, ou pour effectuer des ajouts mineurs et des réparations sans risquer l'intégrité de la restauration complète.

Au-delà de la température : Comprendre le cycle de cuisson

L'obtention des propriétés finales correctes dépend de plus que le simple fait d'atteindre une température maximale. L'ensemble du cycle de cuisson est un processus précisément contrôlé de frittage, où les particules individuelles de porcelaine fusionnent pour former une masse solide et dense sans fondre complètement.

Étapes clés d'un cycle de cuisson

Un programme de cuisson typique pour une couronne ou un pont implique plusieurs phases distinctes :

- Préséchage et chauffage : La restauration est lentement chauffée jusqu'à environ 500-600°C pour éliminer complètement toute humidité. Se précipiter dans cette étape peut provoquer la formation de vapeur à l'intérieur de la porcelaine, entraînant des fissures ou des vides.

- Vitesse de cuisson (Rampe) : C'est la vitesse à laquelle la température du four augmente jusqu'à son maximum. La vitesse est spécifiée par le fabricant pour assurer un chauffage uniforme dans toute la masse de porcelaine.

- Cuisson sous vide : Pendant la majeure partie de la rampe de chauffage, la cuisson se fait sous un vide puissant. Cela élimine l'air emprisonné entre les particules de porcelaine, réduisant considérablement la porosité et donnant une restauration finale plus solide et plus translucide. Le vide est relâché juste avant ou à la température maximale.

- Temps de maintien : Une fois la température maximale atteinte, elle est maintenue pendant une durée spécifique (souvent 1 à 2 minutes). Ce « trempage à chaud » permet à la porcelaine de mûrir et de se densifier complètement, atteignant la translucidité et le retrait souhaités.

- Refroidissement contrôlé : La restauration doit être refroidie lentement et uniformément pour éviter le choc thermique, qui peut provoquer des fractures catastrophiques. Les fours modernes contrôlent automatiquement cette vitesse de refroidissement.

Comprendre les compromis et les pièges

Le respect strict du protocole de cuisson recommandé par le fabricant n'est pas négociable. Des déviations mineures peuvent avoir des conséquences majeures sur la restauration finale.

Le problème de la surcuisson

Si la température est trop élevée ou maintenue trop longtemps, la porcelaine commencera à couler comme un liquide épais (écoulement pyroplastique).

Cela entraîne des cuspides arrondies, une perte de texture de surface et un aspect affaissé. Paradoxalement, une surcuisson sévère peut également provoquer une dévitrification, où le verre cristallise et devient opaque et cassant.

Le risque de sous-cuisson

Si la porcelaine n'atteint pas sa température de maturation appropriée, le processus de frittage sera incomplet.

La restauration résultante sera poreuse, faible et apparaîtra crayeuse ou opaque. Elle sera très susceptible de se fracturer et de se tacher dans la bouche du patient.

La compatibilité du châssis est primordiale

Pour toute restauration en Porcelaine Fusionnée au Métal (PFM) ou en Porcelaine Fusionnée à la Zircone (PFZ), la température de cuisson de la porcelaine de stratification doit être inférieure à la température de déformation ou de fusion du châssis sous-jacent. C'est la raison fondamentale pour laquelle les porcelaines à basse fusion dominent le travail de couronne et de pont.

Faire le bon choix pour votre objectif

Votre choix de matériau et de protocole de cuisson est entièrement dicté par l'objectif clinique ou de laboratoire.

- Si votre objectif principal est une couronne en Porcelaine Fusionnée au Métal (PFM) : Vous devez utiliser une porcelaine à basse fusion dont la température de maturation est bien en dessous de la température de fluage de votre alliage métallique choisi.

- Si votre objectif principal est de stratifier un châssis en zircone : Sélectionnez une porcelaine à basse ou ultra-basse fusion spécifiquement formulée pour la zircone afin de gérer les différences de dilatation thermique et d'éviter les fissures.

- Si votre objectif principal est de créer des dents de prothèse : La porcelaine à haute fusion est le choix traditionnel en raison de sa durabilité et de sa résistance à l'usure supérieures, bien qu'elle nécessite un équipement spécialisé de niveau industriel.

- Si votre objectif principal est une céramique monolithique (par exemple, disilicate de lithium) : Votre cycle de cuisson est destiné à la cristallisation et au glaçage, un processus différent de la stratification de la porcelaine, et vous devez adhérer strictement au programme temps-température spécifique du fabricant.

Maîtriser le cycle de cuisson consiste à contrôler précisément la chaleur pour transformer le verre en poudre et les minéraux en une restauration durable et réaliste.

Tableau récapitulatif :

| Type de porcelaine | Plage de cuisson typique | Application principale |

|---|---|---|

| Haute fusion | ~1200°C à 1400°C | Dents de prothèse |

| Fusion moyenne | ~1050°C à 1150°C | Couronnes tout-céramique historiques |

| Basse fusion | ~850°C à 1050°C | Stratification pour châssis métal/zircone |

| Ultra-basse fusion | <850°C | Stratification du disilicate de lithium, teintes/glaçures |

Obtenez un frittage parfait et une esthétique réaliste à chaque restauration. Maîtriser le cycle de cuisson de la porcelaine dentaire est essentiel pour la résistance et l'esthétique. KINTEK est spécialisée dans les fours dentaires de haute précision et les consommables qui offrent des résultats cohérents et fiables pour les flux de travail PFM, PFZ et tout-céramique. Assurez-vous que votre laboratoire produit des restaurations durables et magnifiquement translucides – contactez nos experts dès aujourd'hui pour trouver la solution de cuisson idéale pour vos matériaux et applications spécifiques.

Guide Visuel

Produits associés

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quel est le temps de frittage des couronnes en zircone ? Maîtriser le compromis entre vitesse et résistance

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quel est le mode de défaillance le plus souvent associé aux implants dentaires en céramique ? Comprendre le risque de fracture

- Que fait un four dentaire ? Obtenez des restaurations dentaires parfaites et réalistes