Dans le contexte de la physique et de la science des matériaux, CVD signifie Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition). C'est une méthode de dépôt sous vide très polyvalente et largement utilisée pour produire des films minces et des matériaux solides de haute qualité. Ce processus implique l'introduction de gaz réactifs dans une chambre, qui se décomposent et réagissent ensuite sur la surface d'un substrat chauffé pour former le revêtement matériel souhaité.

Le concept fondamental du CVD n'est pas seulement de superposer un matériau, mais de construire une nouvelle couche solide de haute pureté atome par atome à partir d'un gaz chimique. Cela en fait une technique fondamentale pour la fabrication de composants électroniques avancés, d'optiques et de revêtements protecteurs.

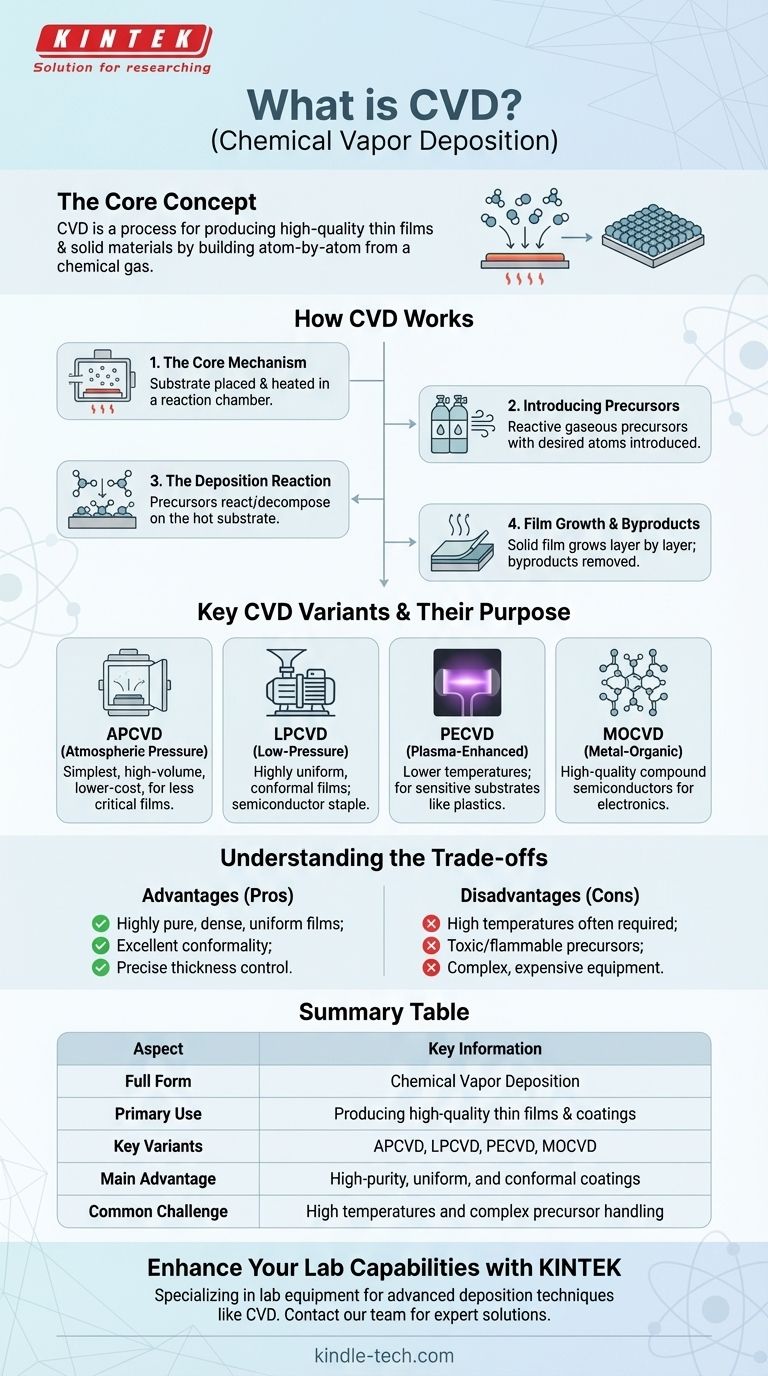

Comment fonctionne le dépôt chimique en phase vapeur

Le processus CVD, bien que complexe dans ses détails, suit une séquence d'étapes fondamentale. Comprendre cette séquence est essentiel pour apprécier sa puissance et ses limites.

Le mécanisme de base

À la base, le CVD est un processus chimique qui transforme le gaz en solide. Un substrat, qui est le matériau à revêtir, est placé à l'intérieur d'une chambre de réaction et chauffé à une température spécifique.

Introduction des précurseurs

Des molécules gazeuses appelées précurseurs, qui contiennent les atomes du matériau de film souhaité, sont ensuite introduites dans la chambre. Ces précurseurs sont soigneusement sélectionnés pour leur capacité à réagir ou à se décomposer à la température du substrat.

La réaction de dépôt

Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, ils subissent une réaction chimique ou une décomposition. Cette réaction décompose les molécules précurseurs, libérant les atomes souhaités qui se lient ensuite à la surface du substrat.

Croissance du film et sous-produits

Au fur et à mesure que ce processus se poursuit, un film mince et solide se développe couche par couche sur le substrat. Les autres atomes provenant des molécules précurseurs, désormais sous forme de sous-produits, sont retirés de la chambre par un système d'aspiration ou de flux de gaz, ne laissant qu'un revêtement pur et uniforme.

Principales variantes du CVD et leur objectif

Tous les processus CVD ne sont pas identiques. Différentes méthodes ont été développées pour traiter divers matériaux et sensibilités à la température, chacune ayant un objectif distinct.

CVD à pression atmosphérique (APCVD)

C'est la forme la plus simple de CVD, réalisée à pression atmosphérique. Elle est souvent utilisée pour des applications à grand volume et à moindre coût où la perfection absolue du film n'est pas la principale préoccupation.

CVD à basse pression (LPCVD)

En fonctionnant à des pressions inférieures à l'atmosphère, le LPCVD réduit les réactions indésirables en phase gazeuse. Cela se traduit par des films très uniformes avec une excellente conformité, ce qui en fait un pilier de la fabrication de semi-conducteurs.

CVD assisté par plasma (PECVD)

Le PECVD utilise un plasma pour énergiser les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses. Ceci est essentiel pour revêtir des substrats qui ne peuvent pas supporter la chaleur élevée requise par les méthodes CVD traditionnelles.

CVD organométallique (MOCVD)

Cette technique spécialisée utilise des composés organométalliques comme précurseurs. Le MOCVD est essentiel pour créer des films semi-conducteurs composés de haute qualité utilisés dans l'électronique avancée comme les LED et les dispositifs à haute fréquence.

Comprendre les compromis

Le CVD est une technique puissante, mais son application nécessite une compréhension claire de ses avantages et inconvénients inhérents. Choisir le CVD signifie équilibrer la qualité par rapport à la complexité et au coût.

Avantages du CVD

La principale force du CVD est sa capacité à produire des films très purs, denses et uniformes. Il offre un excellent contrôle sur l'épaisseur et la structure du film. De plus, sa capacité à revêtir des surfaces complexes et non planes (appelée « conformité ») est supérieure à de nombreuses méthodes à ligne de visée comme le PVD (Dépôt Physique en Phase Vapeur).

Inconvénients courants

Les principaux inconvénients sont les températures élevées souvent requises, qui peuvent endommager les substrats sensibles, et l'utilisation de gaz précurseurs qui peuvent être toxiques, corrosifs ou inflammables. L'équipement est également complexe et coûteux, et les sous-produits chimiques nécessitent une manipulation et une élimination prudentes.

Faire le bon choix pour votre application

La sélection de la technique de dépôt appropriée dépend entièrement des exigences spécifiques de votre matériau et de votre objectif final.

- Si votre objectif principal est les films cristallins de haute pureté pour les semi-conducteurs : Le MOCVD ou le LPCVD sont les normes de l'industrie en raison de leur contrôle et de leur uniformité exceptionnels.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température comme les plastiques : Le PECVD est le choix idéal car il permet un dépôt à des températures nettement plus basses.

- Si votre objectif principal est la production rentable à grande échelle : L'APCVD peut être une option viable lorsque la plus haute qualité de film n'est pas une exigence stricte.

En fin de compte, le Dépôt Chimique en Phase Vapeur est un processus de fabrication fondamental qui permet une grande partie de la technologie moderne en construisant des matériaux à partir de la molécule.

Tableau récapitulatif :

| Aspect | Information clé |

|---|---|

| Signification complète | Dépôt Chimique en Phase Vapeur |

| Utilisation principale | Production de films minces et de revêtements de haute qualité |

| Variantes clés | APCVD, LPCVD, PECVD, MOCVD |

| Avantage principal | Revêtements de haute pureté, uniformes et conformes |

| Défi courant | Températures élevées et manipulation complexe des précurseurs |

Prêt à intégrer des films minces de haute pureté dans votre recherche ou votre production ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables pour les techniques de dépôt avancées comme le CVD. Nos experts peuvent vous aider à choisir le bon système pour votre application, que vous développiez des semi-conducteurs, des optiques ou des revêtements protecteurs. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et accélérer le succès de votre projet.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme