Dans un broyeur à billes, les milieux de broyage sont les billes, les perles ou les cailloux qui entrent physiquement en collision avec et décomposent le matériau traité. Ces milieux sont fabriqués à partir d'une gamme de matériaux — y compris l'acier inoxydable, diverses céramiques comme l'oxyde de zirconium, le carbure de tungstène et l'agate — chacun étant choisi en fonction du matériau à broyer et du résultat souhaité du processus.

La sélection du bon milieu de broyage est aussi critique que le choix du broyeur lui-même. Les propriétés matérielles du milieu — spécifiquement sa dureté, sa densité et son inertie chimique — déterminent directement l'efficacité du broyage et, surtout, le niveau de contamination introduit dans votre échantillon final.

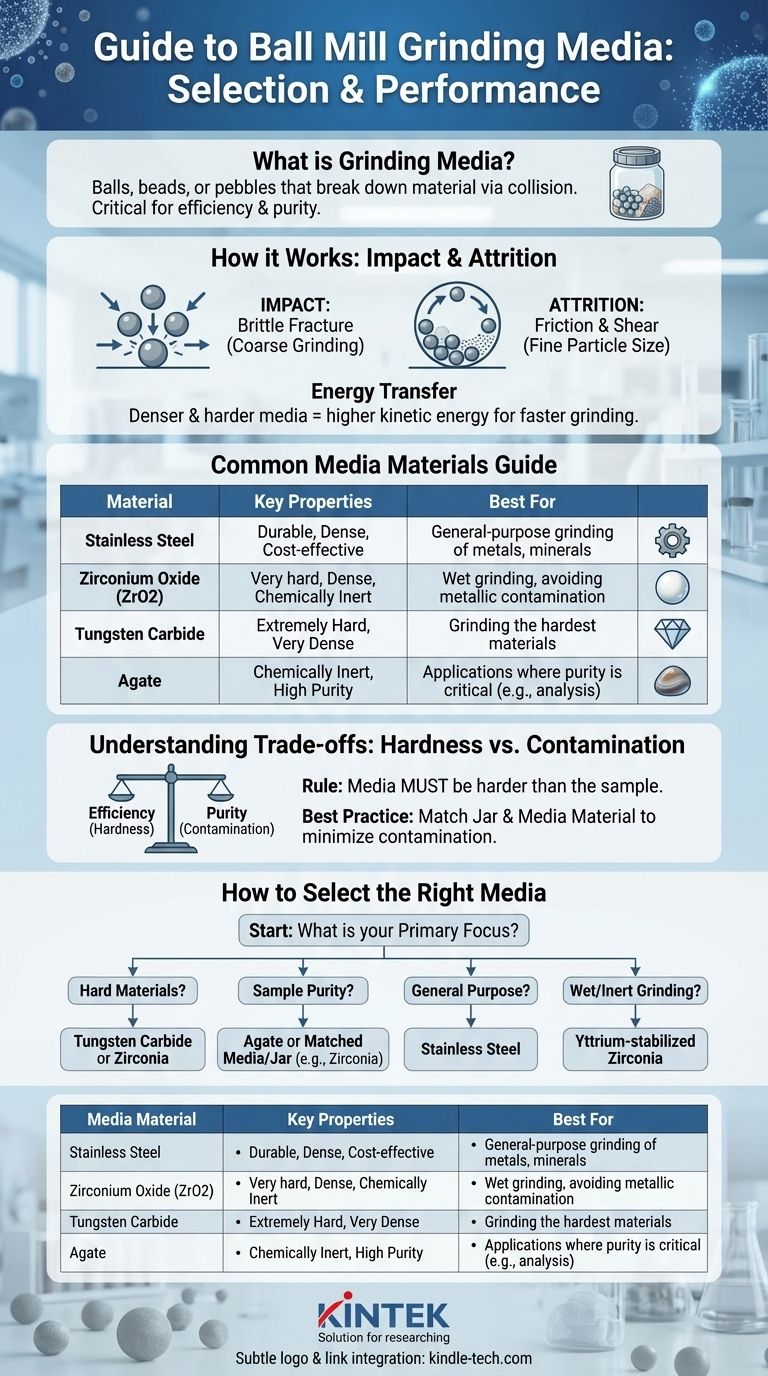

Le rôle des milieux de broyage : plus que juste de l'écrasement

Un broyeur à billes fonctionne en plaçant l'échantillon de matériau dans un pot avec le milieu de broyage. Lorsque le pot tourne ou oscille à grande vitesse, les milieux cascade et entrent en collision, pulvérisant l'échantillon par une combinaison d'impact et de friction.

Le principe d'impact et d'attrition

Les impacts à haute énergie des milieux qui tombent provoquent une fracture fragile et un broyage grossier. Simultanément, les forces de friction et de cisaillement créées lorsque les milieux s'entrechoquent et contre l'échantillon provoquent une attrition, ce qui conduit à des tailles de particules beaucoup plus fines.

Transfert d'énergie et efficacité du broyage

L'efficacité de ce processus repose sur le transfert d'énergie. Les milieux plus denses et plus durs transfèrent plus d'énergie cinétique lors de l'impact, ce qui entraîne un broyage plus rapide et plus efficace des matériaux durs. La taille du milieu joue également un rôle, les plus grosses billes offrant un impact plus important et les plus petites billes offrant un broyage final plus fin.

Un guide des matériaux de milieux de broyage courants

Le choix du matériau du milieu est une décision d'ingénierie délibérée basée sur les propriétés de l'échantillon et les objectifs analytiques.

Acier inoxydable

L'acier inoxydable est le cheval de bataille des milieux de broyage. Il est durable, relativement dense et rentable, ce qui en fait un excellent choix pour le broyage polyvalent de nombreux matériaux, y compris les métaux et certains minéraux.

Oxyde de zirconium (Céramique)

Souvent stabilisé avec de l'yttrium, l'oxyde de zirconium (ZrO2) est une céramique haute performance. Il est exceptionnellement dur, dense et très résistant à l'usure. Son inertie chimique et sa nature non corrosive en font le choix préféré pour le broyage humide et les applications où la contamination métallique doit être évitée.

Carbure de tungstène

Pour broyer des matériaux extrêmement durs, le carbure de tungstène est le choix supérieur. Il est nettement plus dur et plus dense que même l'oxyde de zirconium, fournissant l'énergie d'impact maximale possible. Cependant, il est également plus cher et peut introduire une contamination par le tungstène.

Agate

Lorsque la pureté de l'échantillon est la priorité absolue, l'agate est le milieu idéal. C'est une forme de quartz microcristallin qui est chimiquement inerte et introduit une contamination minimale. Sa principale limite est sa dureté et sa densité inférieures, ce qui le rend inapproprié pour broyer des substances très dures.

Autres milieux spécialisés

Des matériaux comme le laiton, le bronze et le plomb non étincelant servent des applications de niche. Par exemple, les milieux non étincelants sont une exigence de sécurité critique lors du broyage de matériaux potentiellement explosifs ou volatils. Les galets de silex sont une option traditionnelle et peu coûteuse pour les applications moins exigeantes.

Comprendre les compromis : dureté contre contamination

Choisir le bon milieu implique de trouver un équilibre entre deux facteurs concurrents : le besoin d'un broyage efficace et le besoin de pureté de l'échantillon.

La règle de la dureté

Un principe fondamental du broyage est que le milieu de broyage doit être nettement plus dur que le matériau en cours de broyage. Si l'échantillon est plus dur que le milieu, vous userez votre milieu, introduirez une contamination massive et ne parviendrez pas à broyer efficacement votre échantillon.

L'inévitabilité de la contamination

Tous les processus de broyage introduisent un certain niveau de contamination car le milieu et le pot s'usent inévitablement. L'objectif n'est pas d'atteindre une contamination nulle — ce qui est impossible — mais de la minimiser et de contrôler sa composition.

Associer le matériau du pot et du milieu

Une bonne pratique pour contrôler la contamination consiste à utiliser un pot de broyage fabriqué à partir du même matériau que votre milieu. Utiliser des billes de zircone dans un pot en zircone, par exemple, garantit que toute contamination introduite est simplement plus de zircone, ce qui peut souvent être ignoré ou facilement pris en compte dans l'analyse ultérieure.

Comment sélectionner le bon milieu pour votre application

Votre choix doit être guidé par une compréhension claire de votre objectif principal.

- Si votre objectif principal est de broyer des matériaux très durs : Choisissez un milieu plus dur que votre échantillon, tel que le carbure de tungstène ou l'oxyde de zirconium.

- Si votre objectif principal est de minimiser la contamination de l'échantillon : Utilisez un milieu en agate pour une pureté maximale, ou faites correspondre le matériau de votre milieu au matériau de votre pot (par exemple, billes de zircone dans un pot en zircone).

- Si votre objectif principal est le broyage général, rentable : L'acier inoxydable est souvent le point de départ le plus pratique et le plus polyvalent.

- Si vous effectuez un broyage humide ou avez besoin d'une inertie chimique : L'oxyde de zirconium stabilisé à l'yttrium est la norme de l'industrie en raison de ses propriétés anticorrosion et résistantes à l'usure.

En comprenant les propriétés de vos milieux de broyage, vous transformez le broyage d'un processus de force brute en une technique contrôlée et précise.

Tableau récapitulatif :

| Matériau du milieu | Propriétés clés | Idéal pour |

|---|---|---|

| Acier inoxydable | Durable, rentable, bonne densité | Broyage général de métaux, minéraux |

| Oxyde de zirconium (ZrO2) | Très dur, dense, chimiquement inerte, résistant à l'usure | Broyage humide, éviter la contamination métallique |

| Carbure de tungstène | Extrêmement dur et dense | Broyage des matériaux les plus durs |

| Agate | Chimiquement inerte, contamination minimale | Applications où la pureté de l'échantillon est critique |

| Spécialisé (ex. Plomb) | Non étincelant | Broyage de matériaux explosifs ou volatils |

Vous avez du mal à choisir le bon milieu de broyage pour votre application spécifique ?

Le mauvais choix peut entraîner un broyage inefficace, une contamination excessive et une perte de temps. KINTEK est spécialisée dans les équipements de laboratoire et les consommables, offrant des conseils d'experts et une gamme complète de milieux de broyage et de pots de haute qualité pour répondre parfaitement à vos exigences de matériaux et de pureté.

Laissez nos experts vous aider à obtenir des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de votre application et trouver la solution idéale pour vos besoins de laboratoire.

Guide Visuel

Produits associés

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Broyeur hybride de laboratoire pour tissus

- Broyeur vibrant de laboratoire à disque pour le broyage d'échantillons

- Pulvérisateur ultrafin vibrant refroidi par eau à basse température avec écran tactile

- Mortier et pilon en agate naturelle pour broyer et mélanger

Les gens demandent aussi

- Comment un broyeur planétaire à billes démontre-t-il la polyvalence des procédés ? Synthèse des NaNbOCl4 et NaTaOCl4 par activation.

- Quel est le rôle d'un broyeur planétaire dans la synthèse à l'état solide des électrolytes solides de type NASICON ? Libérer la pureté

- Quelle est la plage de vitesse d'un broyeur à boulets ? Trouvez votre efficacité de broyage optimale

- Quelle est la fonction d'un broyeur planétaire à billes dans la préparation de poudres de phase MAX ? Obtenir une homogénéité atomique de haute pureté

- Comment un broyeur planétaire à billes facilite-t-il la synthèse mécanochimique d'électrolytes solides sulfurés ? - Sans recuit