Les principales limites du frittage sélectif par laser (SLS) sont son état de surface granuleux, une précision dimensionnelle inférieure à celle des autres méthodes et une gamme de matériaux disponibles relativement étroite. Ces facteurs, combinés aux coûts opérationnels élevés et à la nécessité d'un post-traitement, définissent son cas d'utilisation comme un procédé industriel pour les pièces fonctionnelles plutôt que pour les modèles esthétiques à haute définition.

Bien que le SLS excelle dans la production de pièces solides et géométriquement complexes sans structures de support, ses limites fondamentales découlent de sa nature thermique et basée sur la poudre. Le succès d'un projet dépend de l'acceptation d'un compromis entre la résistance fonctionnelle et l'esthétique de surface, le choix du matériau et le coût.

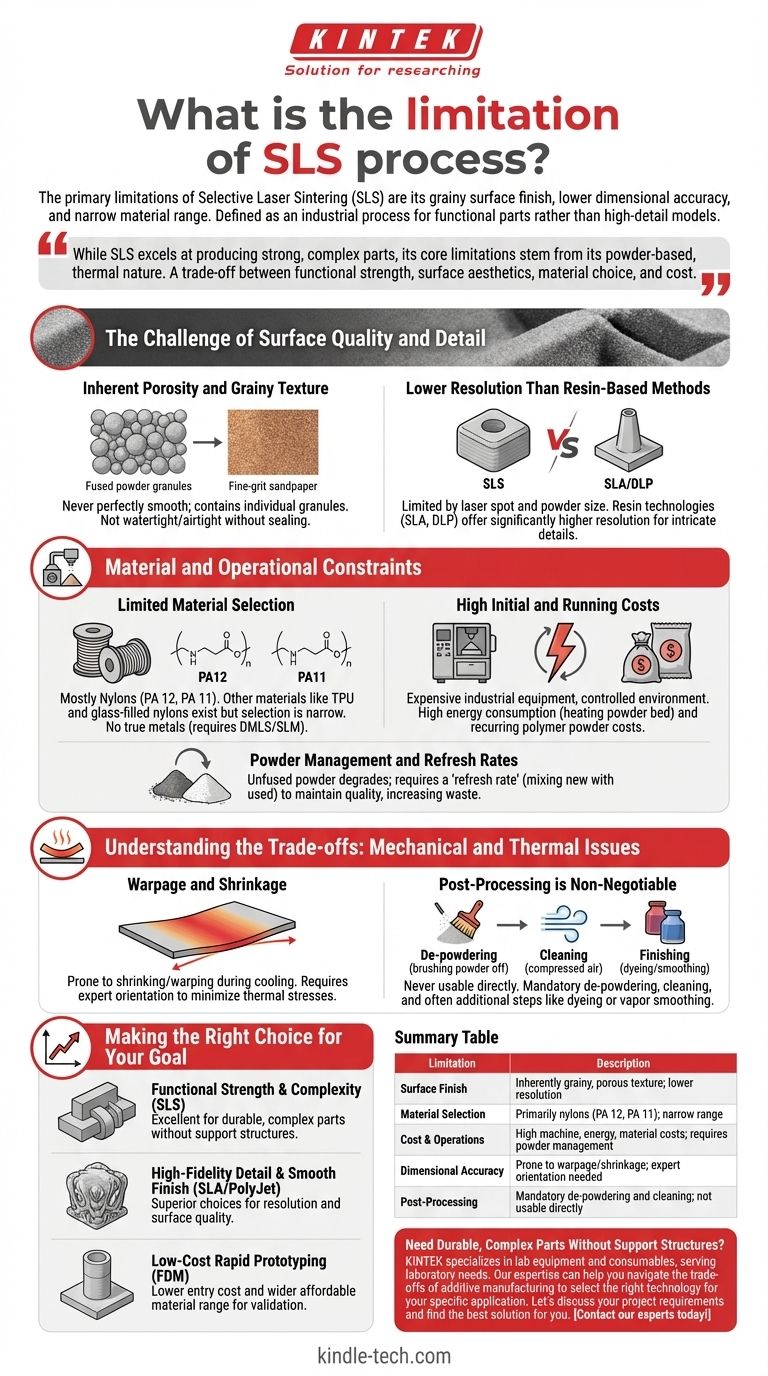

Le défi de la qualité de surface et des détails

La limite la plus immédiatement perceptible du SLS est la qualité de la surface de la pièce finie. Ceci est un résultat direct du procédé d'impression de base.

Porosité inhérente et texture granuleuse

Le SLS fonctionne en faisant fondre partiellement et en fusionnant les particules de poudre polymère ensemble. La surface finale n'est jamais parfaitement lisse car elle est composée de ces granules individuels, laissant une texture similaire à du papier de verre à grain fin.

Cette porosité inhérente signifie également que les pièces SLS standard ne sont pas étanches à l'eau ou à l'air sans un processus de scellement secondaire.

Résolution inférieure aux méthodes à base de résine

La précision d'une pièce SLS est limitée par le diamètre du point du laser et la taille des particules de poudre.

Pour les applications nécessitant des bords extrêmement nets, des micro-caractéristiques ou des textures complexes, les technologies basées sur la résine comme la stéréolithographie (SLA) ou le traitement numérique de la lumière (DLP) offrent une résolution considérablement plus élevée.

Contraintes matérielles et opérationnelles

Contrairement aux méthodes d'impression 3D plus courantes, le SLS est un procédé industriel spécialisé avec des exigences opérationnelles importantes qui limitent son accessibilité et ses options matérielles.

Sélection limitée de matériaux

La grande majorité de l'impression SLS est réalisée avec des nylons, principalement le PA 12 et le PA 11. Bien que d'autres matériaux comme le TPU (pour la flexibilité) et les nylons chargés de verre (pour la rigidité) existent, la sélection est étroite par rapport aux vastes bibliothèques de polymères disponibles pour le FDM ou le SLA.

Les vrais métaux ne peuvent pas être imprimés avec le SLS ; cela nécessite une technologie différente appelée frittage laser direct de métal (DMLS) ou fusion sélective par laser (SLM).

Coûts initiaux et d'exploitation élevés

Les machines SLS sont des équipements industriels coûteux nécessitant un environnement contrôlé. La consommation d'énergie est élevée, car l'ensemble du lit de poudre doit être chauffé juste en dessous de son point de fusion pendant toute la durée de l'impression.

De plus, la poudre de polymère elle-même représente un coût récurrent important.

Gestion de la poudre et taux de rafraîchissement

Toute la poudre non frittée dans le lit d'impression ne peut pas être réutilisée indéfiniment. Elle se dégrade suite à une exposition prolongée à la chaleur.

Pour maintenir la qualité des pièces, un « taux de rafraîchissement » est requis, ce qui signifie qu'un pourcentage spécifique de poudre utilisée doit être mélangé avec de la poudre neuve et vierge pour la prochaine impression. Cela augmente le coût des matériaux et les déchets.

Comprendre les compromis : problèmes mécaniques et thermiques

La nature thermique du procédé SLS introduit des défis mécaniques qui doivent être pris en compte lors de la conception et de la production.

Gauchissement et retrait

Lorsque les pièces frittées refroidissent à partir d'une température élevée, elles sont sujettes au retrait et au gauchissement. Ceci est particulièrement problématique pour les grandes pièces plates.

Les opérateurs expérimentés doivent orienter soigneusement les pièces dans le volume de construction pour minimiser ces contraintes thermiques et assurer la précision dimensionnelle.

Le post-traitement n'est pas négociable

Les pièces SLS ne sont jamais utilisables directement après l'impression. La première étape est le « dé-poudrage », où la pièce est extraite du gâteau de poudre environnant.

Ceci est suivi d'un nettoyage à l'air comprimé ou au grenaillage pour éliminer toute la poudre résiduelle. Pour de nombreuses applications, les pièces nécessitent ensuite des étapes supplémentaires comme la teinture, le lissage par vapeur pour une surface scellée, ou la peinture.

Faire le bon choix pour votre objectif

La clé est d'aligner les limites connues du SLS avec les exigences non négociables de votre projet.

- Si votre objectif principal est la résistance fonctionnelle et la complexité géométrique : La surface granuleuse est un compromis mineur pour produire des pièces durables et complexes comme des boîtiers, des charnières vivantes ou des assemblages emboîtables sans structures de support.

- Si votre objectif principal est le détail haute fidélité et une finition lisse : Les technologies comme le SLA ou le PolyJet sont des choix supérieurs, car le SLS ne peut pas correspondre directement à leur résolution ou à leur qualité de surface dès la sortie de l'imprimante.

- Si votre objectif principal est le prototypage rapide à faible coût : L'impression FDM offre un coût d'entrée beaucoup plus faible et une gamme plus large de matériaux abordables pour la validation de conception à un stade précoce.

Comprendre ces limites vous permet d'utiliser le SLS comme un outil industriel puissant pour les bonnes applications, plutôt que comme une solution universelle.

Tableau récapitulatif :

| Limitation | Description |

|---|---|

| État de surface | Texture intrinsèquement granuleuse et poreuse ; résolution inférieure aux méthodes à base de résine. |

| Sélection de matériaux | Principalement limitée aux nylons (PA 12, PA 11) ; gamme étroite par rapport au FDM/SLA. |

| Coût et exploitation | Coûts élevés de la machine, de l'énergie et des matériaux ; nécessite une gestion minutieuse de la poudre. |

| Précision dimensionnelle | Sujet au gauchissement et au retrait en raison du processus thermique ; nécessite une orientation experte des pièces. |

| Post-traitement | Dé-poudrage et nettoyage obligatoires ; inutilisable directement après l'impression. |

Besoin de pièces durables et complexes sans structures de support ?

Bien que le SLS présente ses limites, c'est une technologie inégalée pour la production de prototypes solides et fonctionnels ainsi que de pièces d'utilisation finale aux géométries complexes.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Notre expertise peut vous aider à naviguer dans les compromis de la fabrication additive pour sélectionner la bonne technologie pour votre application spécifique, garantissant des performances optimales et une efficacité des coûts.

Discutons des exigences de votre projet et trouvons la meilleure solution pour vous. Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Petite machine de moulage par injection pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

Les gens demandent aussi

- Quels sont les avantages de l'extrusion de film soufflé ? Boostez l'efficacité de votre production de film

- Qu'est-ce que le processus de calandrage ? Un guide pour la production de films plastiques à grand volume

- Qu'est-ce que le processus de double extrusion ? Créer des composants multi-matériaux intégrés

- Quelle est la différence entre « calendaring » et « calendering » ? Maîtrisez l'orthographe clé et le contexte

- Quel est le processus de calandrage dans la transformation des plastiques ? Un guide pour la production de films et de feuilles à haut volume