La différence fondamentale entre le dépôt par couches atomiques (ALD) et le dépôt chimique en phase vapeur (CVD) réside dans leurs mécanismes de réaction. L'ALD construit les films couche atomique par couche atomique par le biais de réactions chimiques séquentielles et auto-limitantes, offrant une précision inégalée. Le CVD, en revanche, utilise une réaction continue et simultanée des gaz précurseurs, permettant des vitesses de dépôt beaucoup plus rapides.

Le choix entre l'ALD et le CVD repose sur un compromis critique : la précision contre la vitesse. L'ALD offre un contrôle au niveau atomique pour les films complexes et ultra-minces, tandis que le CVD offre un débit plus élevé pour les couches plus épaisses où une précision absolue est moins critique.

La Mécanique du Dépôt : Séquentiel contre Continu

Pour comprendre les différences pratiques, nous devons d'abord examiner comment chaque processus fonctionne à un niveau fondamental. La distinction principale est de savoir si les réactions chimiques se produisent de manière séquentielle ou toutes en même temps.

Comment fonctionne le CVD : Une réaction continue

Dans un processus de dépôt chimique en phase vapeur (CVD), tous les gaz précurseurs sont introduits simultanément dans la chambre de réaction.

Ces gaz réagissent ensemble sur et au-dessus du substrat chauffé, conduisant à un dépôt continu de la couche mince désirée. Ce processus est rapide et efficace pour faire croître des couches de matériau relativement épaisses.

Comment fonctionne l'ALD : Un processus séparé et auto-limité

Le dépôt par couches atomiques (ALD) est une variante plus contrôlée et cyclique du CVD. Il divise la réaction globale en deux réactions partielles ou plus.

Premièrement, un gaz précurseur est pulsé dans la chambre, où il forme une seule couche atomique auto-limitante sur le substrat. Tout excès de gaz est purgé. Ensuite, un deuxième précurseur est pulsé pour réagir avec la première couche, complétant le dépôt du matériau pour ce cycle avant qu'il ne soit également purgé. Ce cycle se répète pour construire le film couche par couche atomique.

Distingueurs Clés en Pratique

Les différences mécaniques entre ces deux méthodes entraînent des résultats distincts en termes de qualité de film, de couverture et de vitesse.

Épaisseur et Contrôle du Film

L'ALD offre une précision au niveau atomique dans le contrôle de l'épaisseur du film. Étant donné que le film est construit monocouche par monocouche, vous pouvez atteindre une épaisseur spécifique avec une extrême précision, ce qui le rend idéal pour les films ultra-minces (10-50 nm) requis dans l'électronique moderne.

Le CVD offre un contrôle moins granulaire mais convient parfaitement aux applications nécessitant des films plus épais où la précision au niveau nanométrique n'est pas nécessaire.

Conformité et Couverture

La conformité fait référence à la capacité d'un film à revêtir uniformément des surfaces inégales et des structures 3D complexes.

L'ALD offre une conformité isotrope quasi parfaite. Sa nature auto-limitante garantit que chaque surface, y compris les tranchées profondes et les structures à rapport d'aspect élevé, est revêtue uniformément. C'est un avantage significatif par rapport aux méthodes « à ligne de visée » comme le dépôt physique en phase vapeur (PVD).

Bien que le CVD offre une bonne conformité, il peut avoir du mal à maintenir une épaisseur uniforme à l'intérieur de structures très complexes ou profondes par rapport à l'ALD.

Taux de Dépôt

L'avantage le plus significatif du CVD est son taux de dépôt élevé. Étant donné que la réaction est continue, les films peuvent être cultivés beaucoup plus rapidement.

L'ALD est un processus intrinsèquement lent. Les cycles répétés d'impulsion et de purge limitent son débit, le rendant moins pratique pour les applications exigeant des films épais ou une production à grand volume.

Comprendre les Compromis

Choisir entre l'ALD et le CVD nécessite de peser leurs forces et faiblesses respectives par rapport à vos objectifs spécifiques.

La Précision de l'ALD

L'avantage principal de l'ALD est son contrôle inégalé sur l'épaisseur, la densité et l'uniformité du film. Cette précision est non négociable pour la fabrication de dispositifs semi-conducteurs avancés et d'autres technologies à l'échelle nanométrique.

La Vitesse du CVD

Le principal avantage du CVD est sa vitesse et son efficacité, ce qui se traduit par un débit plus élevé et souvent un coût inférieur. C'est le cheval de bataille pour de nombreuses applications industrielles où des revêtements fonctionnels épais sont nécessaires sans spécifications au niveau atomique.

Complexité du Matériau et du Processus

La technologie CVD est généralement plus mature, avec une gamme plus large de précurseurs et de processus établis pour divers matériaux. Le développement d'un nouveau processus ALD peut être plus complexe et prendre plus de temps en raison des exigences précises de sa chimie auto-limitante.

Faire le Bon Choix pour Votre Application

Votre décision sera dictée par les exigences techniques et économiques spécifiques de votre projet.

- Si votre objectif principal est des films ultra-minces, parfaitement uniformes sur des structures 3D complexes : L'ALD est le choix supérieur et souvent le seul viable en raison de son contrôle au niveau atomique.

- Si votre objectif principal est de déposer des films plus épais rapidement et économiquement : Le CVD offre la vitesse, l'efficacité et l'évolutivité nécessaires pour la tâche.

- Si votre projet nécessite un équilibre entre une bonne couverture et une vitesse raisonnable : Le CVD est fréquemment le point de départ le plus pratique et le plus rentable pour les films plus épais que 50-100 nm.

Comprendre cette différence fondamentale entre la précision séquentielle et la vitesse continue vous permet de sélectionner la technique de dépôt optimale pour votre objectif.

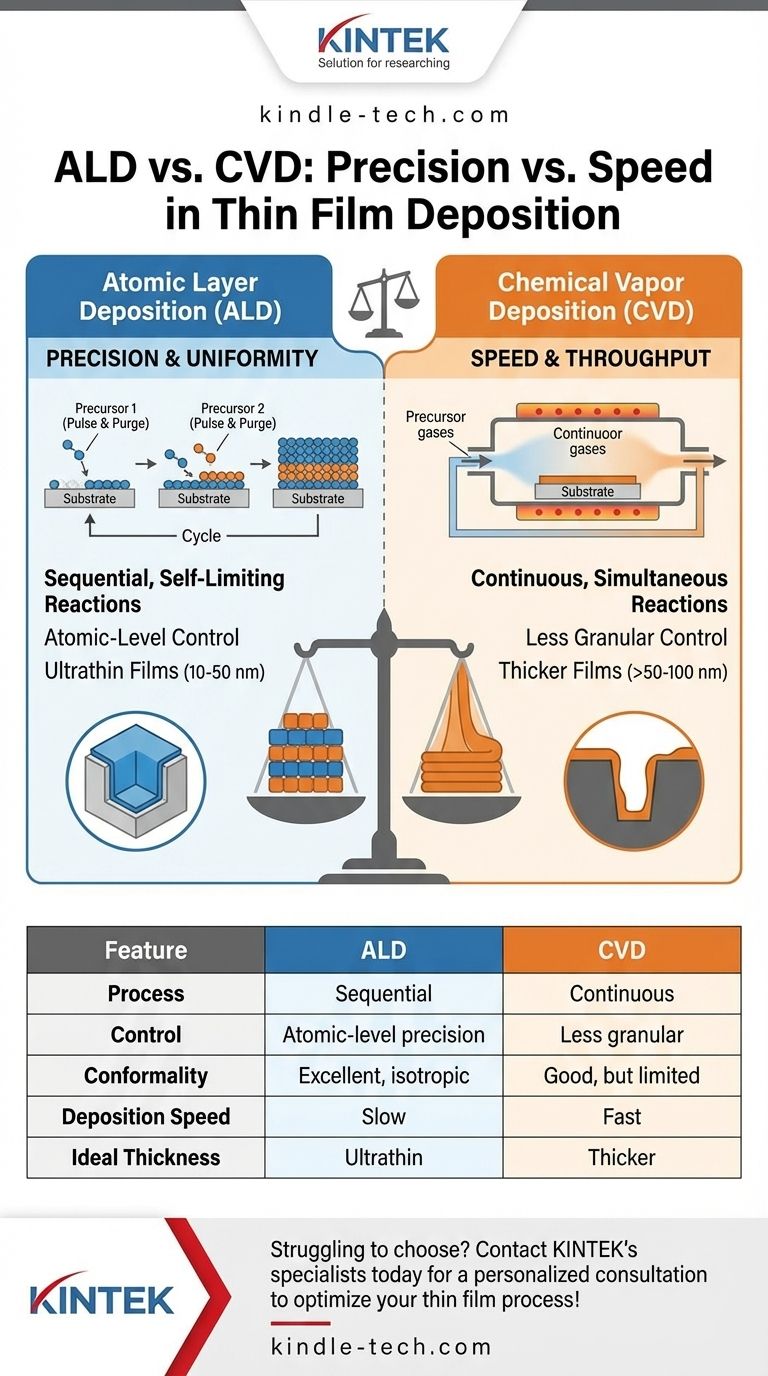

Tableau Récapitulatif :

| Caractéristique | Dépôt par Couches Atomiques (ALD) | Dépôt Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Processus | Réactions séquentielles et auto-limitantes | Réactions continues et simultanées |

| Contrôle | Précision au niveau atomique | Contrôle moins granulaire |

| Conformité | Excellente, isotrope (uniforme sur structures 3D complexes) | Bonne, mais peut avoir des difficultés avec les structures à rapport d'aspect élevé |

| Vitesse de Dépôt | Lente (couche par couche) | Rapide (continue) |

| Épaisseur de Film Idéale | Films ultra-minces (10-50 nm) | Films plus épais (>50-100 nm) |

| Avantage Principal | Précision et uniformité | Vitesse et débit |

Vous avez du mal à choisir la bonne technique de dépôt pour les besoins spécifiques de votre laboratoire ? Le choix entre la précision au niveau atomique de l'ALD et le dépôt à haute vitesse du CVD est critique pour les résultats de votre recherche et de votre production. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux exigences uniques de votre laboratoire. Nos experts peuvent vous aider à sélectionner le système idéal pour obtenir une uniformité de film parfaite ou maximiser votre débit. Optimisons ensemble votre processus de couche mince – contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt sous vide ? Un guide sur le revêtement PVD vs CVD

- Comment fonctionne le LCVD thermique ? Maîtriser le dépôt localisé de précision et la micro-fabrication directe

- Quelles sont les caractéristiques et les avantages d'un système CVD à paroi froide ? Contrôle thermique de précision pour la recherche avancée

- Quel est un exemple de dépôt chimique en phase vapeur ? Découvrez comment le DCV construit des microprocesseurs et des panneaux solaires

- Qu'est-ce que le dépôt chimique en phase vapeur organométallique (MOCVD) ? Explication de la croissance avancée des semi-conducteurs

- Quelle est l'épaisseur d'un film mince ? Un guide pour les dimensions contrôlées des nanomètres aux micromètres

- Qu'est-ce que le dépôt chimique en phase vapeur à basse pression (LPCVD) ? Obtenir des films minces uniformes de qualité supérieure

- Qu'est-ce que le dépôt de couches minces ? Débloquez l'ingénierie de surface avancée pour vos matériaux