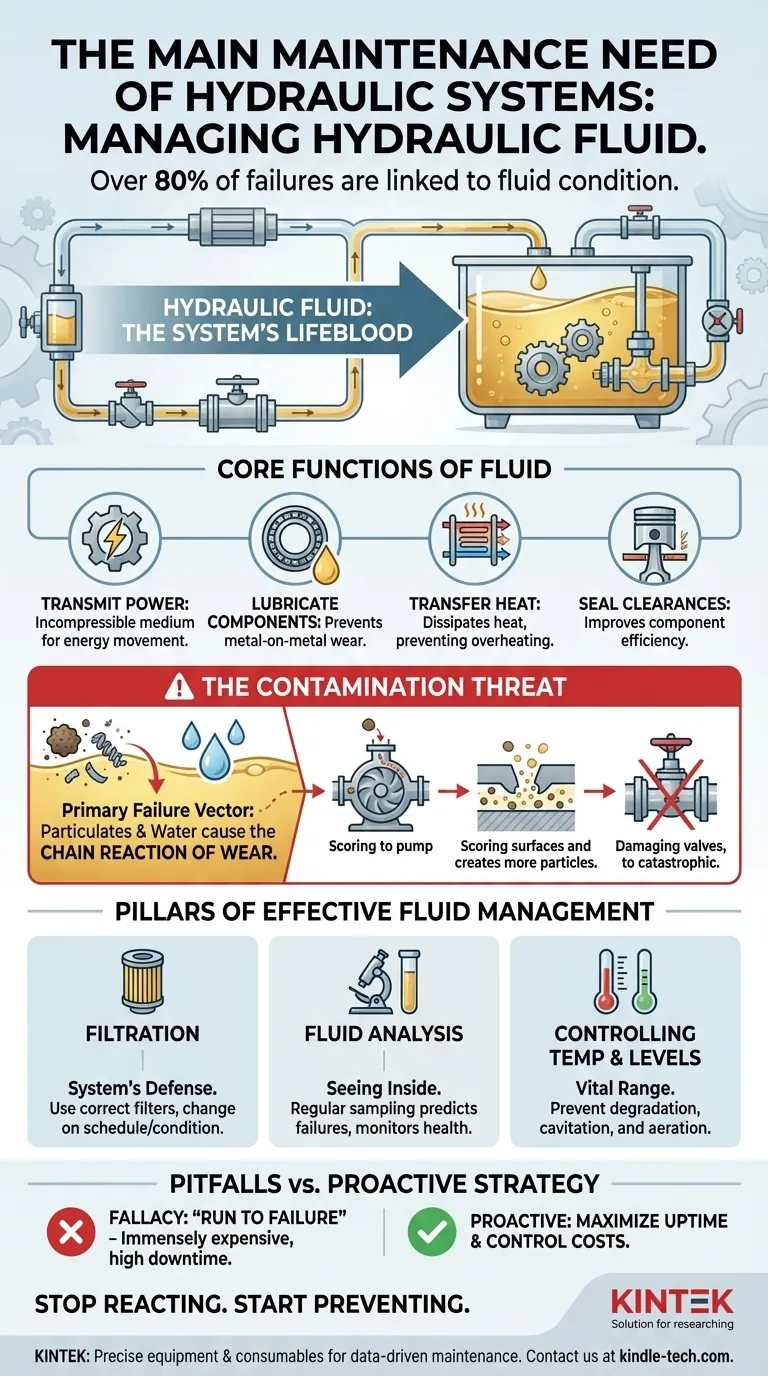

Le besoin de maintenance le plus critique d'un système hydraulique est la gestion du fluide hydraulique. Bien que les composants tels que les pompes, les vannes et les joints nécessitent une attention, la grande majorité des pannes hydrauliques — souvent citées à plus de 80 % — peuvent être directement attribuées à l'état du fluide lui-même. Une gestion adéquate du fluide est le fondement d'un système fiable.

Les systèmes hydrauliques ne sont pas principalement des systèmes mécaniques qui utilisent un fluide ; ce sont des systèmes fluides qui utilisent des composants mécaniques pour effectuer un travail. Par conséquent, la stratégie de maintenance fondamentale doit passer de la réaction aux pièces cassées à la préservation proactive de la santé du fluide hydraulique.

Pourquoi le fluide hydraulique est-il la force vitale du système

Comprendre les multiples rôles du fluide hydraulique est essentiel pour apprécier pourquoi sa maintenance est primordiale. C'est bien plus qu'un simple milieu de transmission de puissance.

Les quatre fonctions principales du fluide

Le fluide hydraulique est conçu pour accomplir quatre tâches critiques simultanément. Une défaillance dans l'une de ces fonctions compromet l'ensemble du système.

- Transmission de puissance : C'est sa fonction principale, agissant comme un milieu quasi incompressible pour déplacer l'énergie de la pompe vers les actionneurs.

- Lubrification des composants : Le fluide crée un film vital entre les pièces mobiles à l'intérieur des pompes, des moteurs et des vannes, empêchant le contact métal contre métal et l'usure.

- Transfert de chaleur : Au fur et à mesure que le fluide circule, il évacue la chaleur des composants et la dissipe par un réservoir ou un refroidisseur, empêchant ainsi la surchauffe.

- Scellement des jeux : Le fluide aide à former un joint dans les jeux microscopiques entre les pièces, améliorant l'efficacité des composants.

La contamination : le principal vecteur de défaillance

La contamination est l'introduction de toute substance étrangère dans le fluide. Ces contaminants attaquent directement la capacité du fluide à remplir ses fonctions principales et sont la principale cause de dommages aux composants.

Les contaminants les plus courants et les plus destructeurs sont les matières particulaires (saleté, copeaux métalliques) et l'eau. Même les particules microscopiques peuvent provoquer une réaction en chaîne d'usure, générant plus de particules et conduisant à une défaillance catastrophique.

La réaction en chaîne de l'usure

Imaginez un minuscule grain de sable circulant dans votre système hydraulique. Il se coince dans les tolérances serrées d'une pompe hydraulique, rayant les surfaces internes. Ce rayage réduit non seulement l'efficacité de la pompe, mais crée également de nouvelles particules métalliques tranchantes.

Ces nouvelles particules voyagent ensuite en aval, endommageant les tiroirs de vanne, obstruant les orifices et dégradant les joints de cylindre. Ce processus, connu sous le nom de réaction en chaîne de l'usure, explique pourquoi un problème de contamination apparemment mineur peut rapidement détruire des milliers de dollars de composants.

Les piliers d'une gestion efficace des fluides

Une stratégie de maintenance proactive repose sur quelques principes fondamentaux conçus pour maintenir le fluide propre, frais et exempt de contaminants.

La filtration : la défense de votre système

Les filtres ne sont pas des accessoires optionnels ; ils sont essentiels pour éliminer les particules nocives. Un plan de filtration robuste implique l'utilisation des filtres corrects aux bons endroits (boucles de pression, de retour et hors ligne) et, surtout, leur remplacement basé sur un calendrier ou un indicateur d'état, et non simplement lorsqu'une panne survient.

L'analyse des fluides : voir à l'intérieur du système

L'échantillonnage et l'analyse réguliers de l'huile sont l'équivalent d'une analyse sanguine pour votre système hydraulique. Ils fournissent un instantané précis de l'état du fluide.

Cette analyse peut identifier le type et la quantité de contaminants, détecter la présence d'eau et mesurer la dégradation des propriétés chimiques du fluide (telles que la viscosité et les ensembles d'additifs). Ces données vous permettent de prédire les pannes et de prendre des mesures correctives bien avant une panne.

Contrôle de la température et des niveaux

Assurez-vous toujours que le système fonctionne dans sa plage de température de conception. Une chaleur excessive dégrade rapidement le fluide hydraulique et détruit les joints.

De même, maintenir le niveau de fluide approprié dans le réservoir est essentiel. Un niveau bas peut entraîner une cavitation de la pompe (formation de bulles de vapeur) et une aération, ce qui endommage gravement les composants et réduit les performances du système.

Comprendre les compromis et les pièges courants

Même avec les meilleures intentions, les programmes de maintenance peuvent être insuffisants en se concentrant sur les mauvaises choses ou en comprenant mal les principes clés.

L'erreur de la philosophie « faire fonctionner jusqu'à la panne »

Une approche réactive, du type « faire fonctionner jusqu'à la panne », est extrêmement coûteuse. Le coût de remplacement d'une pompe hydraulique défaillante est souvent dix fois supérieur au coût de la maintenance proactive du fluide qui aurait empêché la panne en premier lieu. Cela ne tient même pas compte du coût élevé des temps d'arrêt imprévus.

Ignorer les petites fuites

Une petite fuite est souvent rejetée comme une nuisance mineure. En réalité, c'est un signe d'avertissement critique. Une fuite n'est pas seulement un endroit où le fluide coûteux s'échappe, mais aussi un point d'entrée potentiel où la saleté et l'humidité peuvent être aspirées dans le système lorsqu'il refroidit.

Stockage et manipulation inappropriés du fluide

La contamination se produit souvent avant même que le fluide n'entre dans la machine. L'utilisation de récipients sales, d'entonnoirs ouverts ou le fait de laisser les fûts de fluide exposés aux éléments sont des moyens courants d'introduire des contaminants destructeurs dès le départ. Utilisez toujours des équipements de distribution scellés et propres.

Créer une stratégie de maintenance proactive

Un système hydraulique fiable est le résultat d'une stratégie délibérée et proactive axée sur la santé du fluide.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Mettez en œuvre un programme d'analyse des fluides programmé pour prédire l'usure des composants et la dégradation du fluide avant qu'ils ne provoquent un arrêt.

- Si votre objectif principal est de maîtriser les coûts : Priorisez les pratiques de manipulation des fluides propres et les changements de filtre opportuns pour prévenir la défaillance prématurée des pompes, moteurs et vannes coûteux.

- Si vous démarrez tout juste un programme : Commencez par des inspections visuelles quotidiennes des fuites, des niveaux de fluide et des températures, car c'est la première étape la plus simple et la plus efficace vers la fiabilité.

En traitant le fluide hydraulique comme le composant central du système, vous améliorez fondamentalement la longévité et les performances de vos machines.

Tableau récapitulatif :

| Objectif de la maintenance | Action clé | Bénéfice principal |

|---|---|---|

| Filtration | Utiliser les filtres corrects et les changer selon le calendrier | Élimine les particules destructrices, prévient l'usure |

| Analyse des fluides | Échantillonnage et analyse réguliers de l'huile | Prédit les pannes, surveille la santé du fluide |

| Contrôle de la température | Maintenir la plage de température de fonctionnement | Prévient la dégradation du fluide et les dommages aux joints |

| Prévention des fuites | Inspecter et réparer rapidement les fuites | Arrête la perte de fluide et l'entrée de contaminants |

Arrêtez de réagir aux pannes hydrauliques — Commencez à les prévenir.

Vos systèmes hydrauliques sont la force vitale de votre exploitation. Les temps d'arrêt imprévus et les remplacements coûteux de composants ne doivent pas être votre réalité. Une stratégie proactive de gestion des fluides est la clé pour maximiser le temps de fonctionnement et maîtriser les coûts de maintenance.

Chez KINTEK, nous sommes spécialisés dans l'équipement et les consommables précis nécessaires pour maintenir vos équipements de laboratoire et industriels en fonctionnement fiable. Des systèmes de filtration aux fournitures d'analyse des fluides, nous fournissons les outils nécessaires à un programme de maintenance basé sur les données.

Prêt à transformer votre maintenance hydraulique ? Laissez nos experts vous aider à élaborer un plan proactif. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'équipement de laboratoire et garantir que vos systèmes fonctionnent à des performances optimales.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Pompe péristaltique à vitesse variable

- Lyophilisateur de laboratoire de paillasse

- Tamis de laboratoire et machines de tamisage

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

Les gens demandent aussi

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD