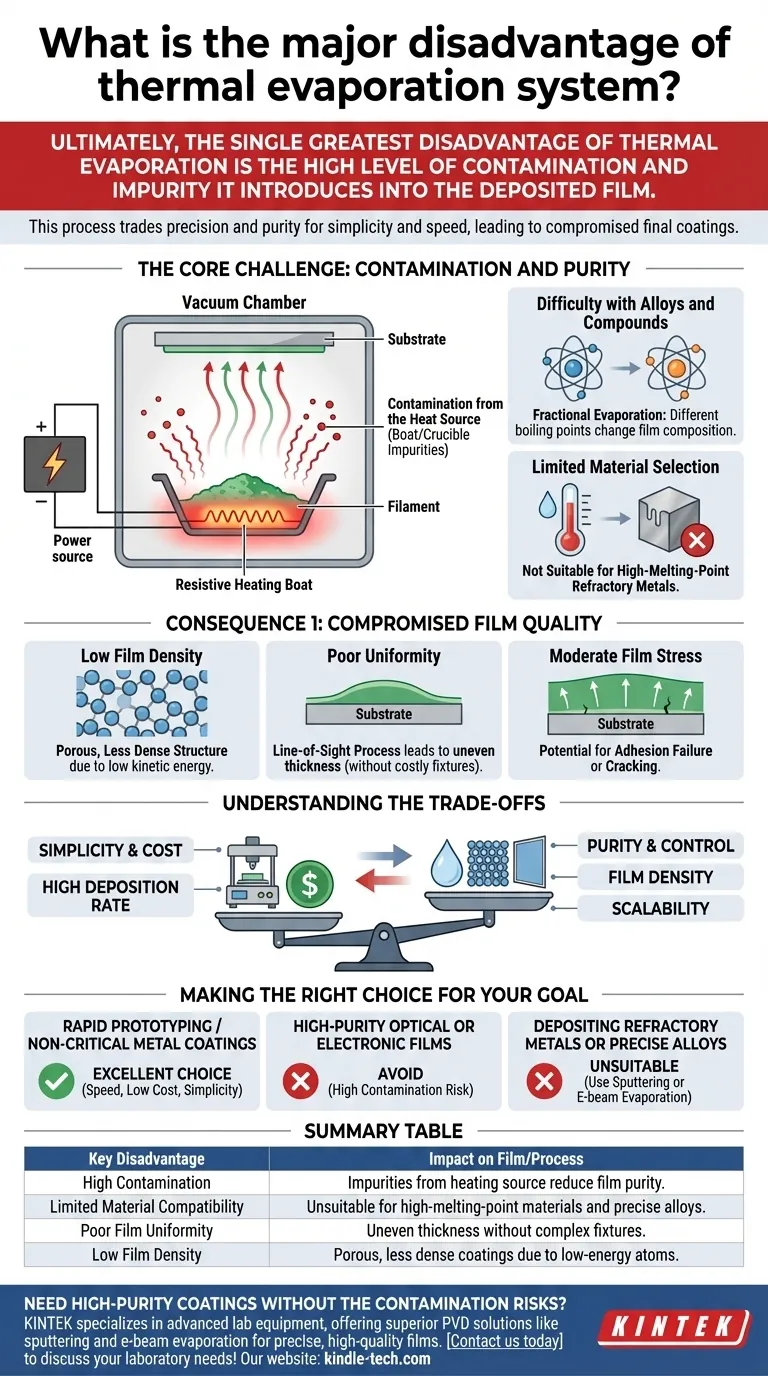

En fin de compte, le plus grand inconvénient de l'évaporation thermique est le niveau élevé de contamination et d'impuretés qu'elle introduit dans le film déposé. Bien qu'apprécié pour sa simplicité et son faible coût, le processus lui-même crée un environnement où les éléments de la source de chauffage peuvent se mélanger avec le matériau souhaité, compromettant la pureté et la qualité du revêtement final.

L'évaporation thermique échange la précision et la pureté contre la simplicité et la rapidité. Son inconvénient fondamental est l'incapacité de chauffer un matériau source sans également chauffer – et potentiellement évaporer – le creuset ou le bateau qui le contient, ce qui conduit à des films contaminés et à une compatibilité matérielle limitée.

Le défi principal : Contamination et pureté

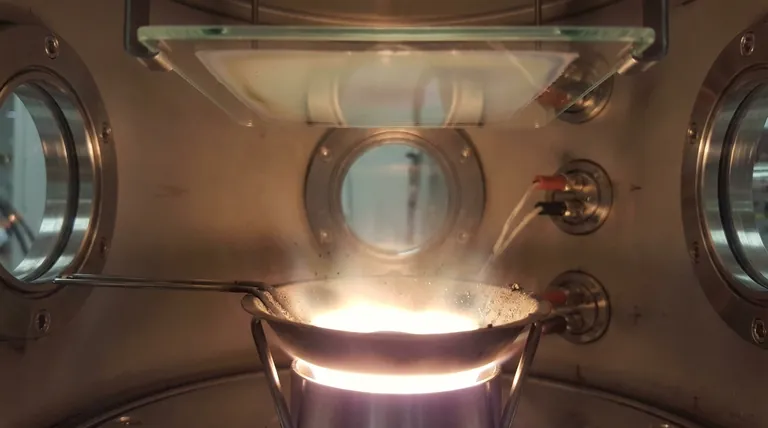

L'évaporation thermique est un processus de dépôt physique en phase vapeur (PVD) qui utilise un chauffage résistif – en faisant passer un courant à travers un bateau ou un filament – pour chauffer un matériau source jusqu'à ce qu'il s'évapore. Bien que simple, cette méthode de chauffage direct est la cause principale de ses inconvénients majeurs.

Contamination de la source de chaleur

Le bateau ou le creuset contenant le matériau source est chauffé à des températures extrêmes. Cela peut entraîner l'évaporation du matériau du bateau lui-même (souvent un métal réfractaire comme le tungstène ou le molybdène) ou sa réaction avec la source, libérant des impuretés qui se co-déposent sur votre substrat. Cela en fait la moins pure de toutes les méthodes PVD.

Difficulté avec les alliages et les composés

Le chauffage d'un alliage entraîne souvent une évaporation fractionnée, où l'élément ayant le point d'ébullition le plus bas s'évapore à un taux beaucoup plus élevé. Le film résultant aura une stœchiométrie (rapport élémentaire) différente de celle du matériau source, ce qui rend difficile le dépôt de matériaux complexes avec une composition précise.

Sélection de matériaux limitée

Le processus ne convient pas aux matériaux ayant des points de fusion très élevés, tels que les métaux réfractaires comme le tungstène ou le tantale. Atteindre les températures nécessaires exigerait tellement de puissance que cela risquerait de détruire l'élément chauffant et de provoquer une contamination extrême, rendant le processus inefficace.

Conséquence 1 : Qualité du film compromise

Les impuretés et la nature de faible énergie du processus ont un impact direct sur les caractéristiques physiques du film déposé.

Faible densité du film

Les atomes quittent le matériau source avec une énergie cinétique relativement faible. Lorsqu'ils arrivent sur le substrat, ils ont peu d'énergie pour se déplacer et s'installer dans une structure dense et compacte. Cela se traduit généralement par un film poreux et de densité inférieure à celle des films fabriqués avec d'autres techniques PVD.

Mauvaise uniformité

L'évaporation thermique est un processus en "ligne de visée", où les atomes voyagent en lignes droites depuis la source. Sans ajouts sophistiqués et coûteux comme la rotation planétaire du substrat et les masques d'uniformité, le film sera significativement plus épais directement au-dessus de la source et plus mince vers les bords du substrat.

Contrainte modérée du film

La façon dont les atomes s'arrangent et refroidissent sur le substrat peut créer une contrainte interne dans le film. Bien que souvent moins grave que dans certains autres processus, cette contrainte peut néanmoins être une préoccupation pour les applications sensibles, pouvant entraîner une défaillance d'adhérence ou des fissures.

Comprendre les compromis

Choisir une méthode de dépôt consiste à équilibrer des priorités concurrentes. Les inconvénients de l'évaporation thermique sont le compromis direct de ses principaux avantages.

Simplicité et coût vs pureté

Les systèmes d'évaporation thermique sont mécaniquement simples, relativement peu coûteux à construire et à utiliser, et ne nécessitent pas d'alimentations électriques complexes. Cette accessibilité est son principal argument de vente, mais elle se fait au détriment direct de la pureté et du contrôle du film.

Taux de dépôt vs contrôle

Le processus peut atteindre des taux de dépôt très élevés, ce qui le rend rapide pour l'application de revêtements épais. Cependant, cette vitesse offre un contrôle moins granulaire sur la croissance et les propriétés du film par rapport aux méthodes plus lentes et plus énergétiques comme la pulvérisation cathodique.

Évolutivité limitée

Bien que simple pour un revêtement à l'échelle du laboratoire, l'obtention de revêtements uniformes sur de grandes surfaces est un défi d'ingénierie important. Cela nécessite des dispositifs rotatifs complexes qui augmentent le coût et la complexité du système, érodant son principal avantage de simplicité.

Faire le bon choix pour votre objectif

Sélectionnez votre méthode de dépôt en fonction des exigences non négociables de votre projet.

- Si votre objectif principal est le prototypage rapide ou les revêtements métalliques non critiques : L'évaporation thermique est un excellent choix pour sa rapidité, son faible coût et sa simplicité.

- Si votre objectif principal est les films optiques ou électroniques de haute pureté : Évitez l'évaporation thermique, car le risque inhérent de contamination est trop élevé pour les applications critiques en termes de performances.

- Si votre objectif principal est le dépôt de métaux réfractaires ou d'alliages précis : Cette méthode est inadaptée ; vous devez utiliser une technique comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique.

Comprendre ces limitations fondamentales vous permet d'exploiter les atouts de l'évaporation thermique en termes de simplicité et de rapidité, tout en l'évitant lorsque la pureté et la qualité structurelle sont primordiales.

Tableau récapitulatif :

| Inconvénient clé | Impact sur le film/processus |

|---|---|

| Contamination élevée | Les impuretés de la source de chauffage (creuset/bateau) se co-déposent, réduisant la pureté du film. |

| Compatibilité matérielle limitée | Inadapté aux matériaux à point de fusion élevé et au dépôt d'alliages précis. |

| Mauvaise uniformité du film | Le dépôt en ligne de visée entraîne une épaisseur inégale sans dispositifs complexes. |

| Faible densité du film | Les atomes de faible énergie donnent des revêtements poreux et moins denses. |

Besoin de revêtements de haute pureté sans les risques de contamination de l'évaporation thermique ? KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, offrant des solutions PVD supérieures comme la pulvérisation cathodique et l'évaporation par faisceau d'électrons pour des films précis et de haute qualité. Laissez nos experts vous aider à sélectionner la bonne méthode de dépôt pour vos applications critiques. Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant