Pour une analyse par Fluorescence des Rayons X (FRX) précise, la granulométrie idéale pour votre échantillon en poudre doit être inférieure à 50 micromètres (µm). Cette consistance fine, semblable à de la farine, est essentielle pour créer un échantillon homogène, ce qui minimise les erreurs analytiques et garantit que les résultats sont vraiment représentatifs du matériau en vrac.

L'objectif ultime de la préparation de l'échantillon n'est pas seulement de réduire la taille des particules, mais d'éliminer les erreurs analytiques causées par l'hétérogénéité de l'échantillon. Une granulométrie plus petite et uniforme garantit que le faisceau de rayons X interagit avec un échantillon chimiquement et physiquement cohérent, conduisant à des mesures précises et reproductibles.

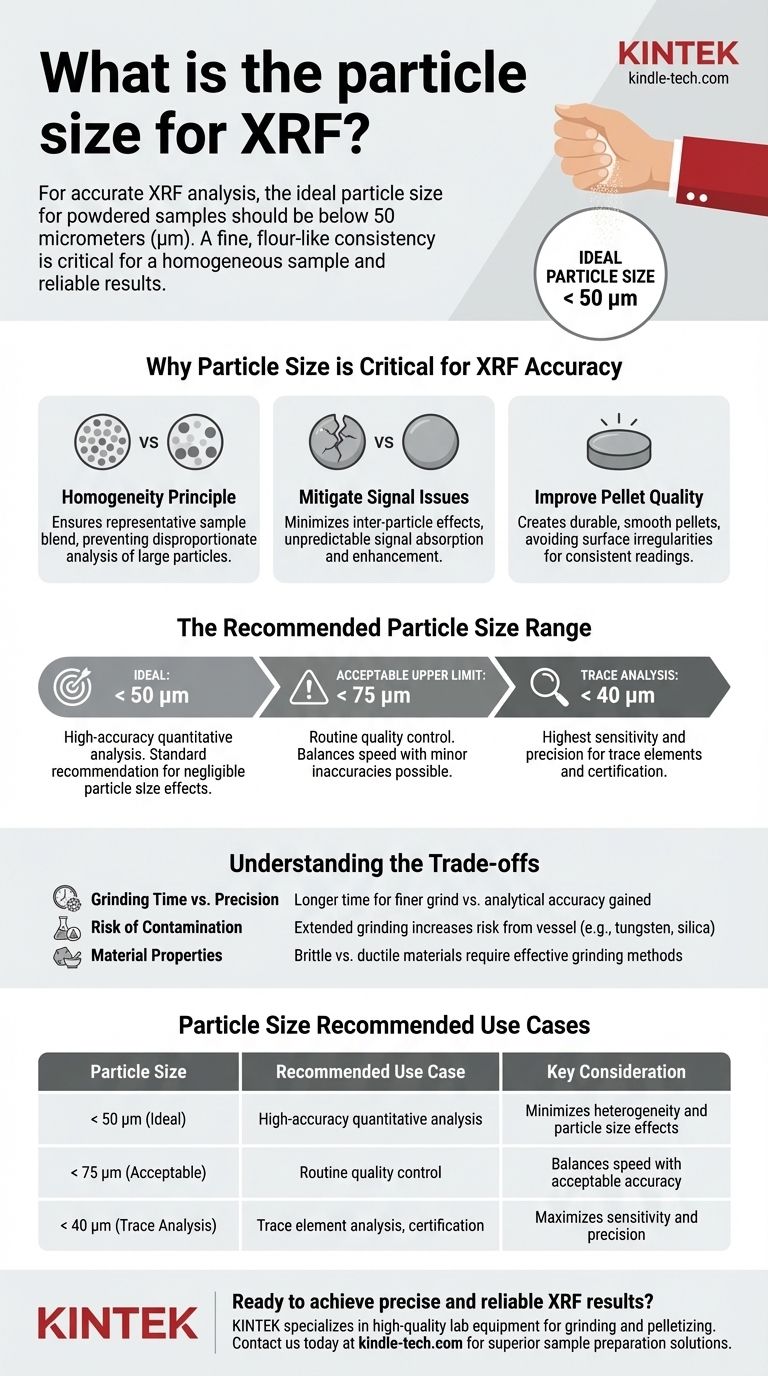

Pourquoi la granulométrie est essentielle pour la précision de la FRX

La fiabilité de vos données FRX est directement liée à la qualité de la préparation de votre échantillon. Des granulométries incohérentes ou importantes introduisent une incertitude significative, un phénomène connu sous le nom « d'effet de la taille des particules ».

Le principe d'homogénéité

La FRX analyse une zone de surface relativement petite de votre échantillon. Si l'échantillon contient de grosses particules distinctes de différents minéraux ou phases, le faisceau de rayons X peut frapper de manière disproportionnée un seul type de particule.

Ceci conduit à un résultat qui reflète cette seule particule, et non la composition moyenne de l'ensemble de l'échantillon. Le broyage du matériau en une poudre fine et uniforme garantit que chaque portion de l'échantillon est un mélange représentatif du tout.

Atténuation de l'absorption et de l'amplification du signal

Les grosses particules créent des vides microscopiques et des surfaces inégales au sein d'une pastille pressée. Ces irrégularités peuvent amener les rayons X fluorescents émis par un élément à être absorbés ou amplifiés de manière erratique par les particules voisines.

Cet effet est imprévisible et dépend de l'élément, conduisant à une quantification inexacte. Une poudre fine (inférieure à 50 µm) se compacte étroitement, minimisant ces effets interparticulaires et créant un milieu dense et uniforme pour l'analyse.

Amélioration de la qualité des pastilles pressées

Lors de la préparation des échantillons par pressage en pastilles, une granulométrie fine est essentielle pour la stabilité mécanique. Les particules plus petites ont un rapport surface/volume plus grand, ce qui leur permet de se lier plus efficacement sous pression.

Ceci crée une pastille durable avec une surface d'analyse lisse et plane. Une surface rugueuse ou fissurée peut disperser le faisceau de rayons X primaire et entraîner des lectures incohérentes et peu fiables.

La plage de granulométrie recommandée

Bien qu'un seul chiffre soit souvent cité, la plage acceptable dépend de vos objectifs analytiques.

La cible idéale : inférieure à 50 µm

Pour la plupart des applications quantitatives nécessitant une grande précision, le broyage de votre échantillon à une granulométrie inférieure à 50 µm est la recommandation standard. Certains protocoles suggèrent d'aller encore plus fin, à 40 µm ou moins.

Ceci garantit que les effets de la taille des particules sont négligeables pour la majorité des éléments analysés. La consistance cible doit être similaire à celle de la farine sèche.

La limite supérieure acceptable : jusqu'à 75 µm

Dans certains contextes, en particulier pour le contrôle qualité de routine où une haute précision est moins critique que la vitesse, une granulométrie allant jusqu'à 75 µm peut être acceptable.

Cependant, sachez qu'à cette taille, les effets de la taille des particules peuvent commencer à introduire des inexactitudes mineures, en particulier pour les éléments légers.

Comprendre les compromis

Atteindre la granulométrie idéale implique de trouver un équilibre entre les exigences analytiques et les limites pratiques.

Temps de broyage par rapport à la précision souhaitée

Réduire un échantillon en une poudre inférieure à 50 µm nécessite une énergie et un temps considérables. Vous devez décider si la précision analytique obtenue par un broyage plus fin justifie le temps de préparation accru pour votre application spécifique.

Risque de contamination

Un broyage prolongé augmente le risque de contamination provenant du récipient de broyage lui-même (par exemple, le tungstène d'un broyeur au carbure ou la silice d'un mortier en agate). C'est une considération essentielle lors de l'analyse des éléments traces, car la contamination pourrait être supérieure à la concentration de l'élément dans l'échantillon.

Propriétés du matériau

Tous les matériaux ne se broient pas de la même manière. Les matériaux cassants se pulvérisent facilement, tandis que les matériaux ductiles ou fibreux peuvent être difficiles à réduire en taille. La méthode de broyage choisie doit être efficace pour votre matrice d'échantillon spécifique.

Faire le bon choix pour votre objectif

Choisissez votre granulométrie cible en fonction de la qualité des données requise pour votre projet.

- Si votre objectif principal est le contrôle de processus de routine : Une granulométrie inférieure à 75 µm est souvent un objectif suffisant et pratique pour obtenir des résultats cohérents.

- Si votre objectif principal est l'analyse quantitative de haute précision : Visez une granulométrie inférieure à 50 µm pour minimiser les erreurs d'hétérogénéité et garantir la fiabilité des données.

- Si votre objectif principal est l'analyse des éléments traces ou la certification : Le broyage à la taille la plus fine possible, souvent inférieure à 40 µm, est nécessaire pour atteindre la plus haute sensibilité et précision.

En fin de compte, une préparation d'échantillon cohérente et méthodique est la base sur laquelle repose toute analyse FRX précise.

Tableau récapitulatif :

| Plage de granulométrie | Cas d'utilisation recommandé | Considération clé |

|---|---|---|

| < 50 µm (Idéal) | Analyse quantitative de haute précision | Minimise l'hétérogénéité et les effets de la taille des particules |

| < 75 µm (Acceptable) | Contrôle qualité de routine | Équilibre la vitesse avec une précision acceptable |

| < 40 µm (Analyse des traces) | Analyse des éléments traces, certification | Maximise la sensibilité et la précision |

Prêt à obtenir des résultats FRX précis et fiables dans votre laboratoire ?

Une préparation d'échantillon appropriée est la base d'une analyse précise. KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour le broyage et la pastillation, garantissant que vos échantillons en poudre répondent aux spécifications de granulométrie idéales pour la FRX.

Nos solutions vous aident à :

- Minimiser les erreurs analytiques grâce à des échantillons homogènes et cohérents.

- Améliorer la fiabilité des données pour les applications de routine et de haute précision.

- Rationaliser votre flux de travail avec des outils de broyage robustes et efficaces.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et laissez nos experts vous aider à choisir le bon équipement pour une préparation d'échantillon supérieure. Contactez-nous via notre formulaire de contact pour commencer !

Guide Visuel

Produits associés

- Instrument de tamisage électromagnétique tridimensionnel

- Pulvérisateur ultrafin vibrant refroidi par eau à basse température avec écran tactile

- Broyeur vibrant de laboratoire à disque pour le broyage d'échantillons

- Broyeur de tissus de laboratoire à haut débit

- Broyeur hybride de laboratoire pour tissus

Les gens demandent aussi

- Pourquoi utilise-t-on des billes de broyage en zircone de 0,1 mm de diamètre lors du raffinage des poudres LLZTO ? Atteindre une pureté à l'échelle nanométrique

- Pourquoi les billes de broyage en zircone de haute densité sont-elles sélectionnées pour le broyage d'alliages ODS ? Assurer une pureté et une durabilité maximales

- Quels sont les inconvénients du broyage à boulets ? Principales limitations dans la réduction de la taille des particules

- Quel outil pourrait être utilisé pour pulvériser un objet ? Faites correspondre l'outil à la dureté et à la fragilité de votre matériau

- Quelles sont les tailles de billes utilisées dans le broyage à billes ? Optimiser le broyage pour les poudres grossières ou fines

- Pourquoi utiliser un broyeur à billes pour le mélange humide à base d'éthanol de Fe-Ni/Zr2P2WO12 ? Obtenir une dispersion homogène des matériaux

- Quelle est la différence entre un broyeur et un pulvérisateur ? Un guide sur la taille des particules et l'efficacité

- Pourquoi le broyage à billes à basse énergie est-il privilégié lors de la préparation d'électrolytes solides sulfurés modifiés par LiPO2F2 ?