Essentiellement, le dépôt physique en phase vapeur (PVD) est une famille de techniques de revêtement basées sur le vide où un matériau solide est vaporisé, traverse le vide et se condense sur une surface cible pour former un film très mince et haute performance. Ce processus utilise des moyens mécaniques ou thermodynamiques pour transformer le matériau, évitant toute réaction chimique.

Le concept fondamental du PVD n'est pas un seul processus, mais une catégorie de méthodes permettant de transformer un matériau solide en vapeur dans un environnement sous vide. Cette vapeur se recondense ensuite en une couche solide très pure et uniforme sur un substrat, créant des revêtements avancés pour tout, des composants aérospatiaux aux microcircuits.

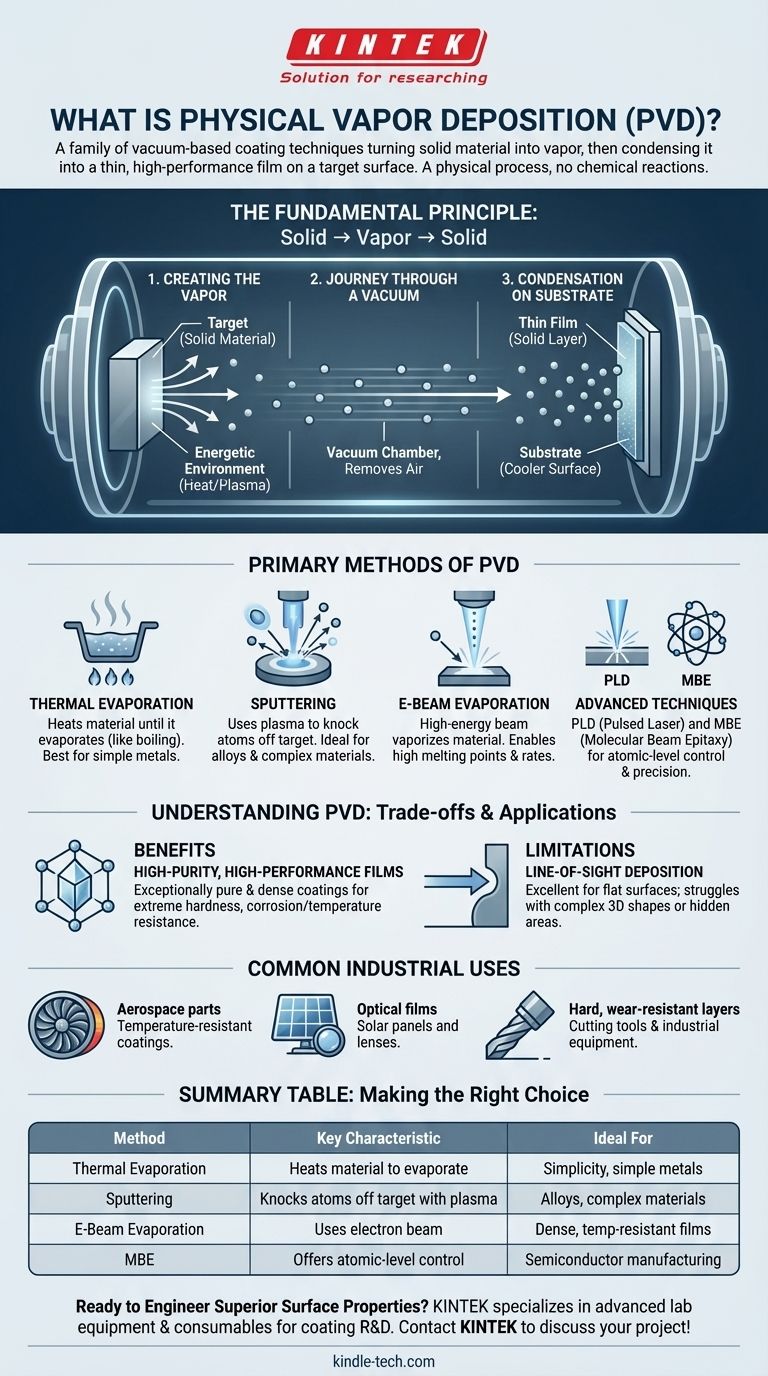

Le principe fondamental : du solide à la vapeur, puis au solide

Pour comprendre le PVD, il est préférable de le considérer comme une transformation physique en trois étapes qui se déroule à l'intérieur d'une chambre spécialisée.

Étape 1 : Création de la vapeur

Le processus commence par un matériau source solide, souvent appelé la « cible ». Ce matériau est placé dans un environnement énergétique qui force les particules à s'échapper de sa surface, le transformant directement en gaz ou en vapeur.

Étape 2 : Le voyage à travers le vide

L'ensemble de ce processus se déroule dans une chambre à vide. Le vide est essentiel car il élimine l'air et les autres particules, permettant au matériau vaporisé de voyager librement en ligne droite sans entrer en collision avec quoi que ce soit.

Étape 3 : Condensation sur le substrat

Enfin, les particules vaporisées frappent une surface plus froide, appelée le « substrat ». Au contact, elles se refroidissent rapidement et se condensent, formant un film mince, solide et très adhérent sur la surface du substrat.

Les principales méthodes de PVD

Bien que le principe soit le même, la méthode utilisée pour créer la vapeur distingue les différents types de PVD.

Évaporation thermique

C'est une méthode PVD fondamentale. Le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore, un peu comme l'eau qui bout se transforme en vapeur. La vapeur résultante recouvre ensuite le substrat.

Pulvérisation cathodique (Sputtering)

La pulvérisation cathodique utilise des moyens électromécaniques plutôt que la simple chaleur. Un plasma à haute tension est généré, qui accélère les ions pour bombarder le matériau source. Ces collisions arrachent physiquement des atomes de la cible, qui se déposent ensuite sur le substrat.

Évaporation par faisceau d'électrons (E-Beam)

Version plus précise et plus puissante de l'évaporation thermique, cette méthode utilise un faisceau d'électrons à haute énergie pour chauffer et vaporiser le matériau source. Elle permet des taux de dépôt plus élevés et l'utilisation de matériaux ayant des points de fusion très élevés.

Techniques avancées

D'autres méthodes plus spécialisées existent pour des besoins spécifiques. Celles-ci comprennent le Dépôt par Laser Pulsé (PLD), qui utilise un laser pour vaporiser la cible, et l'Épitaxie par Faisceau Moléculaire (MBE), qui offre un contrôle au niveau atomique pour créer des films cristallins parfaits dans la fabrication de semi-conducteurs.

Comprendre les compromis et les applications

Le PVD est une technologie puissante, mais il est important de comprendre ses avantages et ses limites pour voir pourquoi il est choisi pour des tâches spécifiques.

L'avantage : des films de haute pureté et haute performance

Comme le processus se déroule sous vide, les revêtements résultants sont exceptionnellement purs et denses. Cela permet de créer des films dotés de propriétés souhaitables spécifiques, telles qu'une dureté extrême, une résistance à la corrosion ou une résistance à la température.

La limite : le dépôt en ligne de visée

Une contrainte clé du PVD est que la vapeur voyage en ligne droite. Cela signifie qu'il est excellent pour revêtir des surfaces planes, mais qu'il peut avoir du mal à revêtir uniformément des formes complexes en trois dimensions avec des contre-dépouilles ou des zones cachées.

Utilisations industrielles courantes

Les capacités uniques du PVD le rendent essentiel dans de nombreuses industries de haute technologie. Il est utilisé pour appliquer des revêtements résistants à la température sur des pièces aérospatiales, créer des films optiques pour les panneaux solaires et les lentilles, et déposer des couches dures et résistantes à l'usure sur les outils de coupe et les équipements industriels.

Faire le bon choix pour votre objectif

La meilleure méthode PVD dépend entièrement du matériau déposé et des propriétés souhaitées du film final.

- Si votre objectif principal est la simplicité et le revêtement d'un métal simple : l'évaporation thermique est souvent l'approche la plus directe et la plus rentable.

- Si votre objectif principal est de revêtir des alliages ou des matériaux complexes sans les faire fondre : la pulvérisation cathodique est supérieure, car elle éjecte mécaniquement les atomes plutôt que de les faire bouillir.

- Si votre objectif principal est de créer des films denses et résistants à la température : l'évaporation par faisceau d'électrons fournit l'énergie nécessaire pour les matériaux haute performance utilisés dans l'aérospatiale.

- Si votre objectif principal est la précision au niveau atomique pour l'électronique : des méthodes avancées comme la MBE sont nécessaires pour construire les structures cristallines requises pour les semi-conducteurs.

En fin de compte, le dépôt physique en phase vapeur est une technologie fondamentale pour l'ingénierie de surfaces dotées de propriétés que le matériau sous-jacent ne pourrait jamais atteindre seul.

Tableau récapitulatif :

| Méthode PVD | Caractéristique clé | Idéal pour |

|---|---|---|

| Évaporation thermique | Chauffe le matériau jusqu'à son évaporation | Simplicité, revêtement de métaux simples |

| Pulvérisation cathodique | Arrache des atomes d'une cible à l'aide d'un plasma | Revêtement d'alliages ou de matériaux complexes |

| Évaporation par faisceau d'électrons | Utilise un faisceau d'électrons pour une vaporisation à haute énergie | Films denses et résistants à la température |

| Épitaxie par Faisceau Moléculaire (MBE) | Offre un contrôle au niveau atomique | Fabrication de semi-conducteurs, électronique de précision |

Prêt à concevoir des propriétés de surface supérieures ?

La technologie PVD est essentielle pour créer des revêtements haute performance qui améliorent la dureté, la résistance à la corrosion et la fonctionnalité. Que vous soyez dans l'aérospatiale, l'électronique ou la fabrication d'outils, le choix de la bonne méthode PVD est crucial.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour vos besoins en R&D et en production de revêtements. Notre expertise peut vous aider à identifier la solution PVD idéale pour atteindre vos objectifs matériels spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser votre projet !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique des matériaux organiques ? La méthode douce pour les OLED et l'électronique

- Quel est le processus de dépôt de couches minces par évaporation thermique ? Un guide du PVD simple et économique

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Quelle est l'utilité de l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quels sont deux avantages de l'utilisation du bombardement par pulvérisation (sputtering) par rapport à l'évaporation pour créer un système d'interconnexion métallique ? Qualité de film supérieure et contrôle accru

- Où la déposition physique en phase vapeur est-elle utilisée ? Amélioration des surfaces pour l'aérospatiale, l'électronique et plus encore

- Quel est le principe de fonctionnement de base du processus d'évaporation par faisceau d'électrons (e-beam) ? Obtenir un dépôt de couches minces de haute pureté