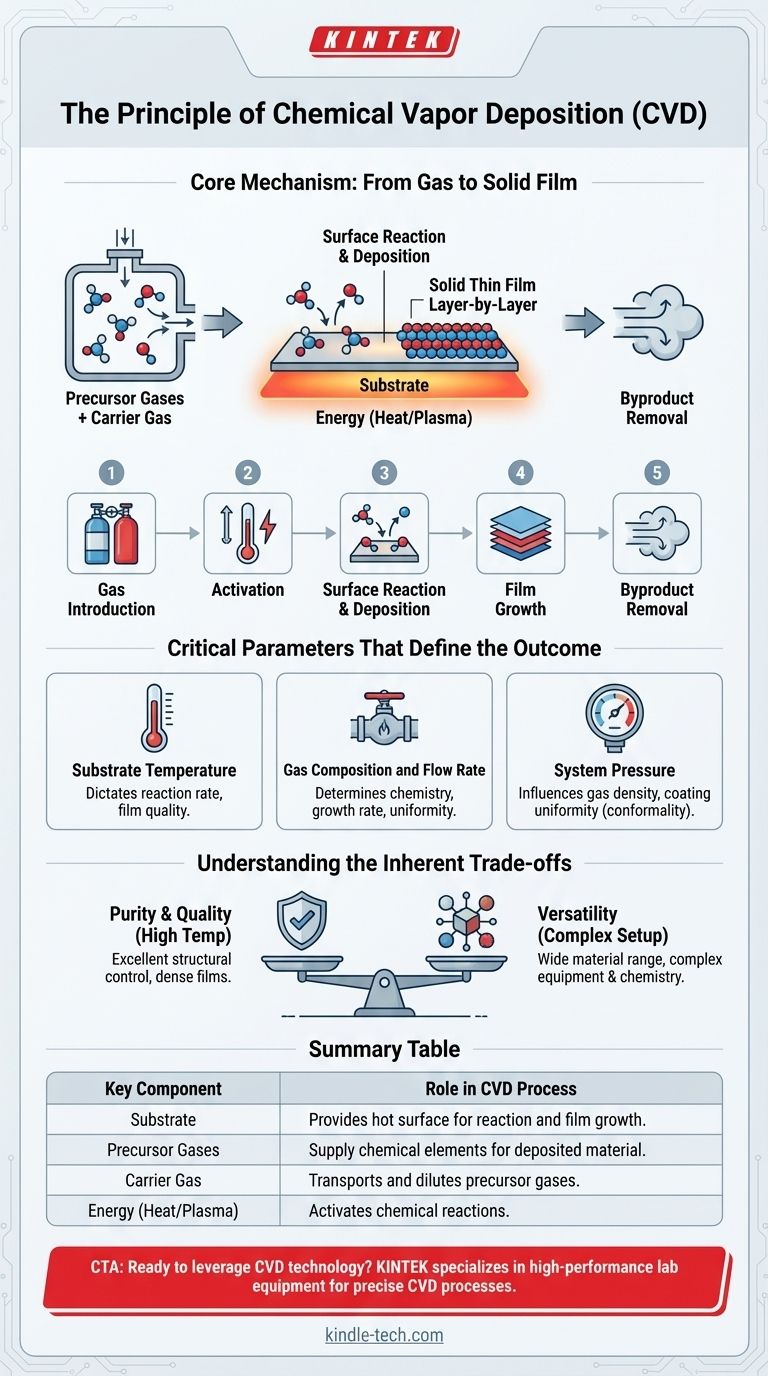

À la base, le principe du dépôt chimique en phase vapeur (CVD) est un processus qui construit un film mince et solide sur une surface à partir d'une phase gazeuse. Des gaz précurseurs contenant les éléments chimiques requis sont introduits dans une chambre de réaction où ils sont chauffés, ce qui les fait réagir et se décomposer sur un substrat, déposant le matériau souhaité couche par couche.

Le principe essentiel du CVD n'est pas simplement de revêtir une surface, mais plutôt de synthétiser un nouveau matériau solide directement sur un substrat par des réactions chimiques contrôlées déclenchées par la chaleur. C'est un processus de construction "bottom-up", qui construit un film atome par atome à partir d'ingrédients gazeux.

Le mécanisme fondamental : du gaz au film solide

Pour vraiment comprendre le CVD, vous devez le visualiser comme un projet de construction chimique contrôlé se déroulant à l'échelle microscopique. Le processus repose sur quelques composants clés et une séquence d'événements précise.

Les ingrédients essentiels

- Substrat : Il s'agit du matériau ou de la pièce à revêtir. Son rôle principal est de fournir une surface chaude qui catalyse et localise la réaction chimique.

- Gaz précurseurs : Ce sont des molécules volatiles qui contiennent les atomes que vous souhaitez déposer. Par exemple, pour déposer du silicium, vous pourriez utiliser du silane gazeux (SiH4).

- Gaz porteur : Un gaz inerte, comme l'argon ou l'azote, est souvent utilisé pour diluer les gaz précurseurs et les transporter à travers la chambre à un débit contrôlé.

- Énergie : La chaleur est la forme d'énergie la plus courante. Le substrat est généralement chauffé à des centaines, voire des milliers de degrés Celsius pour fournir l'énergie nécessaire à la rupture des liaisons chimiques. Dans certaines variantes, le plasma est utilisé pour énergiser les gaz à des températures plus basses.

Le processus étape par étape

- Introduction du gaz : Un mélange précis de gaz précurseurs et porteurs est introduit dans une chambre de réaction scellée.

- Activation : Les gaz s'écoulent sur le substrat chauffé. La température élevée fournit l'énergie d'activation nécessaire au démarrage des réactions chimiques.

- Réaction de surface et dépôt : Les molécules de gaz précurseurs se décomposent ou réagissent entre elles sur ou très près de la surface chaude du substrat. Le produit solide de cette réaction se dépose sur le substrat, formant un film.

- Croissance du film : Ce dépôt se poursuit, construisant le film couche par couche. Le processus est contrôlé pour obtenir une épaisseur et une structure de matériau spécifiques.

- Élimination des sous-produits : Les sous-produits gazeux de la réaction (par exemple, l'hydrogène gazeux du silane) sont évacués par le flux de gaz et expulsés de la chambre.

Paramètres critiques qui définissent le résultat

La qualité, la composition et la structure du film déposé ne sont pas accidentelles. Elles sont le résultat direct d'un contrôle minutieux de plusieurs variables clés au sein du processus CVD.

Température du substrat

C'est sans doute le paramètre le plus critique. La température dicte la vitesse des réactions chimiques. Trop basse, la réaction ne se produira pas ; trop élevée, et vous pourriez obtenir des phases indésirables ou une mauvaise qualité de film.

Composition et débit du gaz

La chimie du film final est directement déterminée par les gaz précurseurs que vous introduisez. Le débit affecte l'apport de réactifs à la surface du substrat, ce qui influence à son tour la vitesse de croissance et l'uniformité du film.

Pression du système

La pression à l'intérieur de la chambre de réaction influence la densité du gaz et le chemin que les molécules empruntent vers le substrat. Elle joue un rôle important dans la pureté du film et sa capacité à revêtir uniformément des surfaces complexes et non planes (sa "conformité").

Comprendre les compromis inhérents

Comme toute technologie puissante, le CVD implique des compromis fondamentaux qu'il est important de reconnaître. Les comprendre permet de clarifier pourquoi il est choisi pour certaines applications et pas pour d'autres.

Pureté et qualité vs. conditions

Le CVD est réputé pour sa capacité à produire des films exceptionnellement purs, denses et bien adhérents avec un excellent contrôle structurel. C'est pourquoi il est une pierre angulaire de l'industrie des semi-conducteurs.

Le compromis est que l'obtention de cette qualité nécessite souvent des températures très élevées. Ces températures peuvent endommager ou modifier fondamentalement certains matériaux de substrat, limitant la gamme d'applications possibles.

Polyvalence vs. complexité

Le processus est incroyablement polyvalent ; en changeant les gaz précurseurs, vous pouvez déposer une vaste gamme de matériaux, des isolants et semi-conducteurs aux métaux durs et même au diamant synthétique.

Cependant, cela nécessite un équipement complexe pour gérer les hautes températures, les conditions de vide et souvent des gaz précurseurs toxiques ou corrosifs. La chimie peut être complexe et spécifique à chaque matériau souhaité.

Comment aborder le principe du CVD

La meilleure façon de comprendre le principe est de voir comment il est appliqué pour atteindre différents objectifs techniques.

- Si votre objectif principal est la fabrication de semi-conducteurs : Considérez le CVD comme le processus utilisé pour construire les couches isolantes critiques (comme le dioxyde de silicium) et les chemins conducteurs (comme le polysilicium) sur une tranche de silicium avec une précision extrême.

- Si votre objectif principal est la résistance à l'usure : Considérez le CVD comme une méthode pour créer des revêtements ultra-durs, tels que le nitrure de titane, sur des outils de coupe industriels, prolongeant considérablement leur durée de vie opérationnelle.

- Si votre objectif principal est les matériaux avancés : Considérez le CVD comme la technique fondamentale pour synthétiser des matériaux difficiles à produire autrement, comme la croissance de grands diamants synthétiques de haute pureté à partir de méthane gazeux.

En fin de compte, le dépôt chimique en phase vapeur est une méthode hautement contrôlée pour construire chimiquement un matériau solide directement sur une surface à partir de la phase vapeur.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus CVD |

|---|---|

| Substrat | Fournit une surface chaude pour la réaction et la croissance du film |

| Gaz précurseurs | Fournissent les éléments chimiques pour le matériau déposé |

| Gaz porteur | Transporte et dilue les gaz précurseurs dans la chambre |

| Énergie (Chaleur/Plasma) | Active les réactions chimiques pour la décomposition et le dépôt |

Prêt à exploiter la technologie CVD dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour les processus de dépôt chimique en phase vapeur précis. Que vous soyez dans la fabrication de semi-conducteurs, la science des matériaux ou le revêtement industriel, nos solutions garantissent une qualité de film, une adhérence et un contrôle de processus supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application CVD spécifique et améliorer vos résultats de recherche ou de production.

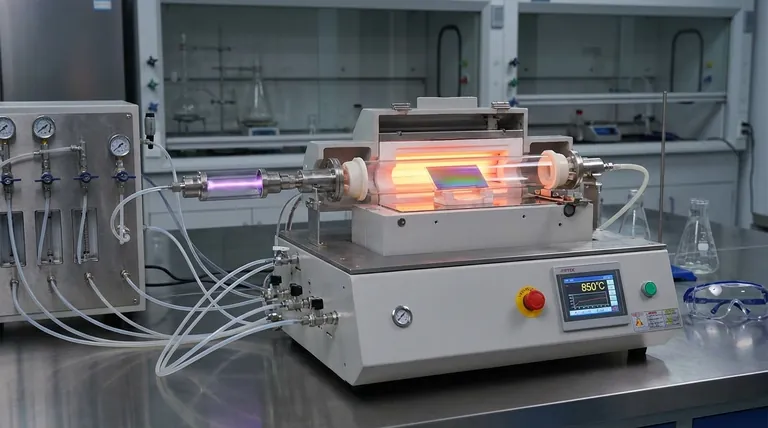

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert