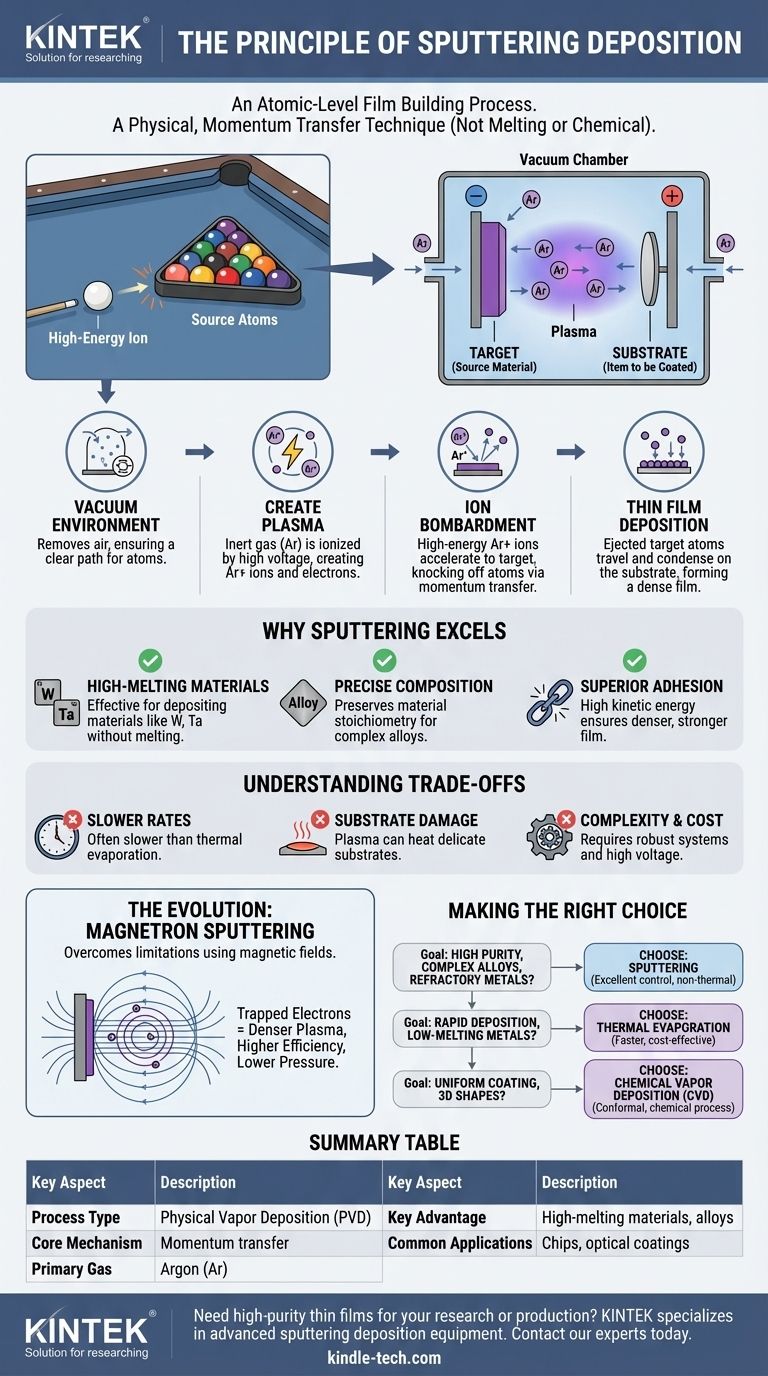

Fondamentalement, le dépôt par pulvérisation cathodique est un processus physique où des ions de haute énergie sont utilisés pour déloger des atomes d'un matériau source, un peu comme une boule blanche éparpille des boules de billard rangées. Ces atomes délogés traversent ensuite un vide et se déposent sur un substrat, construisant une nouvelle couche atome par atome. Cette technique est une pierre angulaire de la fabrication moderne, utilisée pour créer les couches ultra-fines et haute performance que l'on trouve dans tout, des puces semi-conductrices aux revêtements antireflets sur les lunettes.

La pulvérisation cathodique n'est pas un processus de fusion ou chimique ; c'est une technique de transfert de moment. Elle utilise l'énergie cinétique des ions de gaz chargés pour arracher physiquement des atomes d'une cible, permettant le dépôt précis de matériaux — en particulier ceux ayant des points de fusion très élevés ou des compositions complexes — qui sont difficiles à manipuler avec d'autres méthodes.

Le mécanisme central : du plasma au film

La pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD) qui repose sur une séquence d'événements physiques précis se déroulant dans une chambre à vide contrôlée.

L'environnement sous vide : un chemin dégagé

L'ensemble du processus se déroule dans une chambre à vide dont la pression a été abaissée à un niveau très bas.

Ce vide est essentiel car il élimine l'air et les autres particules, garantissant que les atomes pulvérisés peuvent voyager de la cible au substrat sans entrer en collision avec des contaminants indésirables.

Créer le plasma : allumer le gaz

Un gaz inerte, le plus souvent l'argon (Ar), est introduit dans la chambre. Une haute tension est ensuite appliquée entre deux électrodes : une cathode chargée négativement (qui contient le matériau source, ou la cible) et une anode chargée positivement (qui contient l'objet à revêtir, ou le substrat).

Ce champ électrique intense énergise les électrons libres, provoquant leur collision avec les atomes d'argon et l'éjection d'un électron. Cela crée des ions argon chargés positivement (Ar+) et davantage d'électrons libres, ce qui résulte en un plasma brillant et auto-entretenu.

Le bombardement : éjection des atomes de la cible

Les ions argon nouvellement formés et chargés positivement (Ar+) sont puissamment accélérés vers la cible chargée négativement.

Lors de l'impact, ces ions de haute énergie transfèrent leur moment aux atomes du matériau cible, les délogeant. Cette éjection des atomes de la cible est l'événement de « pulvérisation cathodique ».

Le dépôt : formation de la couche mince

Les atomes de la cible éjectés traversent le vide et se déposent à la surface du substrat.

À mesure que ces atomes s'accumulent, ils se condensent et forment une couche mince, solide et souvent très dense. Les propriétés de cette couche peuvent être contrôlées avec précision en ajustant des paramètres tels que la pression du gaz, la tension et la température.

Pourquoi la pulvérisation cathodique excelle : avantages clés

La pulvérisation cathodique n'est pas toujours la méthode de dépôt la plus rapide ou la moins chère, mais elle est choisie lorsque la qualité, la précision et la polyvalence des matériaux sont primordiales.

Manipulation des matériaux difficiles

Étant donné que la pulvérisation cathodique ne repose pas sur la fusion ou l'évaporation du matériau source, elle est exceptionnellement efficace pour déposer des matériaux ayant des points de fusion extrêmement élevés, comme le tungstène ou le tantale.

Contrôle précis de la composition du film

La pulvérisation cathodique est idéale pour déposer des alliages et des matériaux composés. Le processus transfère physiquement les atomes de la cible au substrat, préservant généralement la stœchiométrie du matériau d'origine (le rapport proportionnel des éléments).

Adhérence et densité supérieures

Les atomes pulvérisés arrivent sur le substrat avec beaucoup plus d'énergie cinétique que les atomes issus d'un simple processus d'évaporation. Cette énergie les aide à former une couche plus dense, plus solide et plus adhérente sur la surface du substrat.

Comprendre les compromis

Aucune technique n'est parfaite. Comprendre les limites de la pulvérisation cathodique est essentiel pour l'utiliser efficacement.

Taux de dépôt plus lents

Sous sa forme de base, la pulvérisation cathodique est souvent plus lente que d'autres méthodes comme l'évaporation thermique. Bien que les avancées modernes aient amélioré les vitesses, cela peut constituer un goulot d'étranglement dans la production à grand volume.

Risque de dommage au substrat

Le plasma énergétique et le bombardement ionique peuvent chauffer le substrat. Pour les substrats délicats comme les plastiques ou certains échantillons biologiques, ce chauffage involontaire peut provoquer des dommages ou des déformations.

Complexité et coût du système

Les systèmes de pulvérisation cathodique sont mécaniquement complexes. Ils nécessitent des pompes à vide robustes, des alimentations haute tension et des contrôleurs de débit de gaz précis, ce qui les rend plus coûteux à l'achat et à l'entretien que les configurations de dépôt plus simples.

L'évolution : la pulvérisation cathodique magnétron

Pour surmonter les limites de la pulvérisation cathodique de base, presque tous les systèmes modernes utilisent une technique appelée pulvérisation cathodique magnétron.

Le problème de la pulvérisation cathodique de base

Dans un système simple, les électrons sont rapidement perdus vers l'anode, rendant le plasma inefficace. Cela nécessite de fonctionner à des pressions de gaz plus élevées, ce qui entraîne malheureusement une plus grande dispersion des atomes pulvérisés et des couches de moindre qualité.

La solution du champ magnétique

La pulvérisation cathodique magnétron place un puissant champ magnétique directement derrière le matériau cible.

Ce champ magnétique piège les électrons près de la surface de la cible, les forçant à suivre un long chemin en spirale. Cela augmente considérablement la probabilité qu'un électron entre en collision et ionise un atome d'argon, créant un plasma beaucoup plus dense et plus stable.

Le résultat : plus rapide, meilleur et plus contrôlable

Cette efficacité d'ionisation accrue permet au système de fonctionner à des pressions beaucoup plus faibles. Il en résulte des taux de dépôt plus élevés, moins de dispersion et, finalement, des couches de plus haute pureté avec de meilleures propriétés.

Faire le bon choix pour votre objectif

La décision d'utiliser la pulvérisation cathodique dépend entièrement de vos exigences matérielles et de vos objectifs de production.

- Si votre objectif principal est d'obtenir des couches minces de haute pureté d'alliages complexes ou de métaux réfractaires : La pulvérisation cathodique est le choix supérieur en raison de sa nature non thermique et de son excellent contrôle de la composition.

- Si votre objectif principal est le dépôt rapide de métaux simples à bas point de fusion : L'évaporation thermique peut être une alternative plus rentable et plus rapide.

- Si votre objectif principal est un revêtement uniforme et conforme sur des formes 3D complexes : Le dépôt chimique en phase vapeur (CVD) est souvent plus adapté, car il s'agit d'un processus chimique et n'est pas limité par le dépôt par ligne de visée.

En fin de compte, la pulvérisation cathodique offre un niveau de contrôle inégalé pour l'ingénierie de surfaces haute performance à l'échelle atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Transfert de moment d'ions de haute énergie aux atomes cibles |

| Gaz principal utilisé | Argon (Ar) |

| Avantage clé | Excellent pour les matériaux à point de fusion élevé et les alliages complexes |

| Applications courantes | Puces semi-conductrices, revêtements antireflets, optiques de précision |

Besoin de couches minces de haute pureté pour votre recherche ou votre production ? KINTEK est spécialisée dans les équipements et consommables de dépôt par pulvérisation cathodique avancés pour les applications de laboratoire et industrielles. Nos solutions offrent une adhérence supérieure des couches, un contrôle précis de la composition et une polyvalence matérielle exceptionnelle — parfaits pour manipuler des alliages complexes et des métaux réfractaires. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent améliorer votre processus de revêtement et atteindre vos objectifs spécifiques en matière d'ingénierie des matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma