À la base, le dépôt chimique en phase vapeur (CVD) est un processus de création d'un revêtement solide haute performance sur la surface d'un matériau. Ceci est réalisé en introduisant des gaz précurseurs volatils dans une chambre de réaction, qui sont ensuite chauffés. La chaleur provoque une réaction chimique ou une décomposition de ces gaz, formant un matériau solide qui se dépose et se lie à la surface cible, construisant une nouvelle couche atome par atome.

La véritable puissance du CVD ne réside pas seulement dans le revêtement d'une surface, mais dans sa capacité à la transformer fondamentalement en faisant croître un nouveau matériau solide hautement élaboré directement à partir d'une vapeur chimique. Son principal avantage est la capacité de créer un revêtement exceptionnellement uniforme, ou "conforme", qui couvre chaque caractéristique exposée d'une pièce complexe.

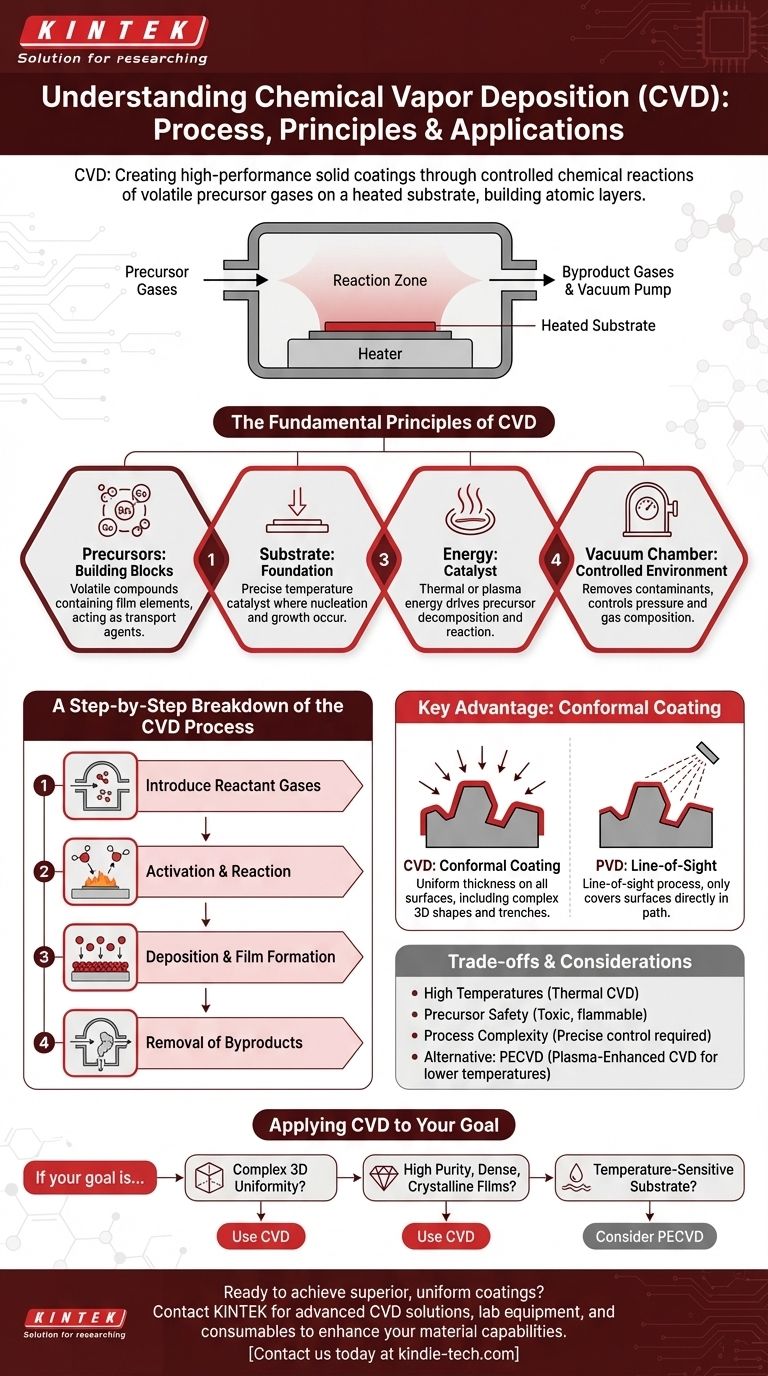

Les principes fondamentaux du CVD

Pour vraiment comprendre le CVD, vous devez le considérer comme une fabrication chimique contrôlée à l'échelle microscopique. Le processus repose sur plusieurs composants clés fonctionnant dans un environnement hautement contrôlé.

Le rôle des précurseurs : les éléments constitutifs

Les précurseurs sont les ingrédients de départ. Ce sont des composés chimiques volatils, souvent organométalliques ou halogénures, qui sont à l'état gazeux à la température du processus.

Ces gaz sont soigneusement sélectionnés pour contenir les éléments spécifiques requis pour le film final. Ils constituent le mécanisme de transport, acheminant les éléments constitutifs atomiques dans la chambre de réaction.

Le substrat : la base de la croissance

Le substrat est simplement la pièce ou le matériau que vous avez l'intention de revêtir. Pendant le processus CVD, il est chauffé à une température précise.

Cette surface chauffée agit comme catalyseur et fondation pour la réaction chimique. La réaction se produit directement sur ou très près du substrat, où le nouveau matériau solide se nucléé et croît.

L'énergie comme catalyseur de la transformation

L'énergie, le plus souvent sous forme de chaleur, est ce qui anime l'ensemble du processus. Elle fournit l'énergie d'activation nécessaire aux gaz précurseurs pour rompre leurs liaisons chimiques et réagir.

En contrôlant précisément la température, vous pouvez contrôler le taux et le type de réaction chimique, ce qui détermine à son tour les propriétés du film déposé final.

La chambre à vide : un environnement contrôlé

L'ensemble du processus se déroule dans une chambre de réaction, qui est généralement maintenue sous vide.

La création d'un vide est essentielle pour deux raisons : elle élimine l'air, l'humidité ou les contaminants qui pourraient interférer avec la réaction, et elle permet un contrôle précis de la pression et de la composition de l'atmosphère de gaz précurseur.

Une explication étape par étape du processus CVD

Bien que les paramètres spécifiques varient considérablement, la séquence d'événements principale dans un processus CVD thermique est cohérente et logique.

Étape 1 : Introduction des gaz réactifs

Le processus commence par l'alimentation d'un flux précisément contrôlé d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction évacuée contenant le substrat.

Étape 2 : Activation et réaction

Le substrat est chauffé à la température de réaction cible. Lorsque les gaz précurseurs entrent en contact avec la surface chaude, ils acquièrent suffisamment d'énergie thermique pour réagir entre eux ou se décomposer en leurs éléments constitutifs.

Étape 3 : Dépôt et formation du film

Le produit de cette réaction chimique est un nouveau matériau solide non volatil. Ce solide se dépose sur le substrat chaud, formant un noyau stable.

Au fil du temps, ce processus se poursuit, et le matériau solide s'accumule couche par couche, formant un film mince, dense et uniforme sur toute la surface.

Étape 4 : Élimination des sous-produits

Les réactions chimiques créent souvent d'autres sous-produits gazeux qui ne font pas partie du film souhaité. Ces gaz résiduaires sont continuellement éliminés de la chambre par le système de vide.

Comprendre l'avantage clé : le revêtement conforme

La distinction la plus significative du CVD est sa capacité à produire un revêtement conforme, une caractéristique qui le distingue de nombreuses autres techniques de dépôt.

Ce que signifie "conforme"

Un revêtement conforme est un revêtement qui suit la topographie exacte du substrat avec une épaisseur uniforme. Il couvre uniformément les rebords, les tranchées et les formes 3D complexes.

Pensez-y comme une douce chute de neige qui recouvre parfaitement tout un paysage, contrairement à une pulvérisation directionnelle qui ne touche que les surfaces qu'elle peut voir.

CVD vs PVD : une distinction critique

Ce dépôt multidirectionnel est un différenciateur clé par rapport au dépôt physique en phase vapeur (PVD). Le PVD est un processus "en ligne de mire", où le matériau de revêtement se déplace en ligne droite de la source au substrat.

Parce que le CVD repose sur un gaz qui remplit toute la chambre, la réaction chimique et le dépôt se produisent sur toutes les surfaces chauffées, quelle que soit leur orientation par rapport à l'entrée de gaz.

Les compromis et considérations du CVD

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre une décision éclairée.

Températures élevées

Le CVD thermique traditionnel nécessite souvent des températures très élevées pour activer les réactions chimiques. Ces températures peuvent dépasser la tolérance de nombreux matériaux de substrat, tels que les plastiques ou certains alliages métalliques.

Chimie des précurseurs et sécurité

Les gaz précurseurs utilisés en CVD peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité, des équipements de manipulation et des systèmes de gestion des gaz d'échappement sophistiqués.

Complexité du processus

L'obtention d'un film spécifique avec les propriétés souhaitées (par exemple, structure cristalline, pureté, dureté) nécessite un contrôle extrêmement précis de nombreuses variables, y compris la température, la pression, les débits de gaz et la chimie de la chambre.

Une alternative : le CVD assisté par plasma (PECVD)

Pour surmonter la limitation des hautes températures, des variantes comme le CVD assisté par plasma (PECVD) ont été développées. Le PECVD utilise un champ électrique pour générer un plasma, un état de matière énergisé.

Ce plasma fournit l'énergie nécessaire pour déclencher la réaction chimique, permettant le dépôt à des températures beaucoup plus basses qu'en CVD thermique.

Appliquer le CVD à votre objectif

Votre choix d'utiliser le CVD doit être directement lié aux exigences techniques de votre produit final.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : le CVD est un excellent choix en raison de sa capacité de dépôt conforme, sans ligne de mire.

- Si vous avez besoin de déposer des films très purs, denses ou cristallins : la réaction chimique contrôlée du CVD permet une ingénierie précise des propriétés des matériaux qui sont souvent inaccessibles avec d'autres méthodes.

- Si votre substrat est sensible à la température : vous devez envisager des variantes à basse température comme le CVD assisté par plasma (PECVD) pour éviter d'endommager le matériau.

En fin de compte, maîtriser le CVD, c'est contrôler la chimie en phase vapeur pour construire des matériaux supérieurs atome par atome.

Tableau récapitulatif :

| Composant clé du processus CVD | Fonction |

|---|---|

| Gaz précurseurs | Fournissent les éléments constitutifs chimiques du film à l'état gazeux. |

| Substrat chauffé | Agit comme catalyseur et fondation pour la réaction chimique et la croissance du film. |

| Chambre à vide | Fournit un environnement contrôlé et sans contaminants pour la réaction. |

| Énergie thermique/plasma | Déclenche la réaction chimique, décomposant les précurseurs pour former le film solide. |

Prêt à obtenir des revêtements supérieurs et uniformes sur vos composants les plus complexes ?

Chez KINTEK, nous sommes spécialisés dans les solutions CVD avancées pour les applications de laboratoire et industrielles. Notre expertise en équipements et consommables de laboratoire vous assure d'obtenir les revêtements précis et performants que vos projets exigent, des couches protectrices durables aux films fonctionnels spécialisés.

Laissez notre équipe vous aider à sélectionner le système CVD adapté à votre substrat spécifique et à vos exigences de revêtement. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer les capacités de vos matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses