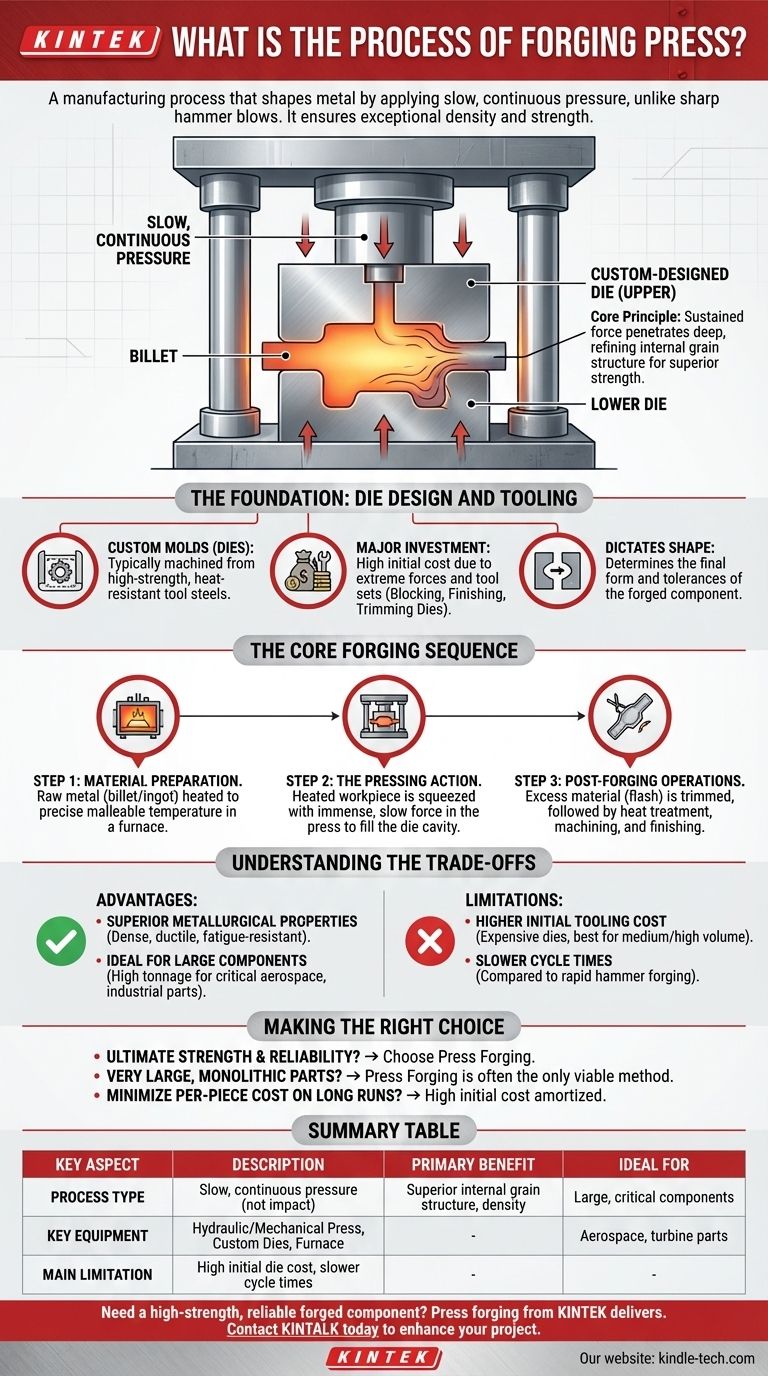

En bref, le forgeage par presse est un procédé de fabrication qui façonne le métal en appliquant une pression lente et continue à l'aide d'une presse mécanique ou hydraulique. Contrairement aux coups secs du forgeage au marteau, cette action de compression contrôlée déforme la pièce métallique, la forçant à épouser la forme d'une matrice conçue sur mesure.

Le principe fondamental du forgeage par presse réside dans son utilisation d'une force soutenue et contrôlée. Cette méthode pénètre profondément dans le métal, affinant sa structure de grain interne pour produire des composants d'une densité exceptionnelle, avec un minimum de vides et une résistance mécanique supérieure, en particulier pour les applications grandes et critiques.

La Fondation : Conception de la Matrice et Outillage

Le succès de toute opération de forgeage par presse commence bien avant que le métal ne soit chauffé. La conception et la création des matrices sont la phase la plus critique et la plus coûteuse.

Le Rôle des Matrices

Les matrices sont les moules personnalisés qui dictent la forme finale du composant forgé. Elles sont généralement usinées à partir d'aciers à outils résistants à la chaleur et à haute résistance, capables de supporter des pressions immenses et répétées ainsi que des températures élevées.

Pourquoi l'Outillage Représente un Investissement Majeur

La mention des coûts élevés des matrices est un point essentiel. Contrairement aux moules de fonderie, les matrices de forgeage doivent supporter des forces extrêmes. L'investissement initial est plus élevé car il comprend souvent un ensemble d'outils, et pas seulement un seul moule.

Cet ensemble comprend fréquemment des matrices d'ébauche pour le façonnage initial, des matrices de finition pour la géométrie finale, et des matrices d'ébavurage utilisées ultérieurement pour cisailler l'excès de matière, connu sous le nom d'ébarbe.

La Séquence de Forgeage Centrale

Une fois l'outillage terminé, le processus de production suit un chemin clair et séquentiel, du matériau brut à une pièce de forme quasi-nette.

Étape 1 : Préparation du Matériau

Le processus commence par une pièce de métal brute, souvent une billette ou un lingot. Cette pièce est chauffée dans un four à une température précise, la rendant malléable et plastique mais non fondue.

Ce contrôle de la température est crucial ; trop froid, le métal risque de se fissurer sous la pression, tandis que trop chaud, ses propriétés métallurgiques pourraient être compromises.

Étape 2 : L'Action de Pressage

La pièce chauffée est placée sur la matrice inférieure à l'intérieur de la presse de forgeage. La presse s'active alors, déplaçant un coulisseau pour comprimer lentement le métal avec une force immense.

Cette pression délibérée force le métal à s'écouler et à remplir chaque cavité de l'empreinte de la matrice. L'application lente de la force assure une déformation profonde et uniforme dans tout le volume du matériau.

Étape 3 : Opérations Post-Forgeage

Une fois le pressage terminé, la pièce est retirée. Elle présente souvent une petite quantité de matière excédentaire (ébarbe) qui s'est écoulée entre les deux moitiés de la matrice.

Cette ébarbe est retirée lors d'une opération secondaire, souvent à l'aide des matrices d'ébavurage dédiées mentionnées précédemment. La pièce peut ensuite subir d'autres processus tels que le traitement thermique pour optimiser la résistance, l'usinage pour des tolérances serrées et la finition de surface.

Comprendre les Compromis

Le forgeage par presse est un processus puissant, mais ce n'est pas la solution universelle. Ses avantages sont équilibrés par des limitations spécifiques qui le rendent plus adapté à certaines applications qu'à d'autres.

Avantage : Propriétés Métallurgiques Supérieures

La pression lente et continue affine la structure de grain interne du métal, l'alignant sur la forme du composant. Il en résulte des pièces d'une densité, d'une ductilité et d'une résistance à la fatigue exceptionnelles par rapport aux pièces moulées ou usinées.

Avantage : Idéal pour les Grands Composants

Les presses hydrauliques peuvent générer des tonnes de force énormes, faisant du forgeage par presse l'une des seules méthodes viables pour produire des composants très grands, tels que des pièces structurelles d'aéronefs, des disques de turbine et des équipements industriels lourds.

Limitation : Coût d'Outillage Initial Plus Élevé

Comme mentionné, la nature robuste et complexe des matrices de forgeage rend la configuration initiale coûteuse. Ce processus est plus rentable pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti sur de nombreuses pièces.

Limitation : Temps de Cycle Plus Lents

Comparée aux impacts rapides du forgeage au marteau, l'action de compression délibérée d'une presse entraîne un rythme de production plus lent. Cela le rend moins adapté aux articles de base à très haut volume et à faible coût.

Faire le Bon Choix pour Votre Application

La sélection du processus de fabrication approprié dépend entièrement des priorités de votre projet.

- Si votre objectif principal est la résistance et la fiabilité ultimes : Le forgeage par presse est le choix supérieur pour les composants critiques où l'intégrité interne ne peut être compromise.

- Si votre objectif principal est de produire des pièces monolithiques très grandes : Le forgeage par presse est souvent la seule méthode réalisable pour obtenir la déformation et les propriétés matérielles nécessaires à cette échelle.

- Si votre objectif principal est de minimiser le coût par pièce sur une longue série de production : Le coût initial élevé de l'outillage du forgeage par presse peut être justifié, fournissant des pièces solides, de forme quasi-nette, qui nécessitent moins d'usinage ultérieur.

En fin de compte, le forgeage par presse est un choix délibéré pour les applications où la performance et la qualité interne sont primordiales.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Type de Processus | Fabrication utilisant une pression lente et continue (pas d'impact) |

| Avantage Principal | Structure de grain interne, densité et résistance supérieures |

| Équipement Clé | Presse hydraulique/mécanique, Matrices personnalisées, Four |

| Idéal Pour | Composants grands et critiques (ex. : aérospatiale, pièces de turbine) |

| Principale Limitation | Coût initial élevé des matrices, temps de cycle plus lents |

Besoin d'un composant forgé haute résistance et fiable ?

Le forgeage par presse de KINTEK fournit la densité exceptionnelle et les propriétés mécaniques exigées par vos applications critiques. Notre expertise dans la fabrication d'équipements de laboratoire et industriels garantit que vos pièces répondent aux normes les plus élevées en matière de performance et de fiabilité.

Contactez KINTALK dès aujourd'hui pour discuter de la manière dont nos solutions de forgeage peuvent améliorer la résistance et la durabilité de votre projet.

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quel rôle jouent les systèmes de meulage et de polissage de laboratoire dans la nitruration ? Assurer une finition miroir supérieure et une pénétration ionique

- Quel est le but de l'utilisation de la résine époxy et de l'équipement de montage de laboratoire ? Précision dans l'analyse de la zone de soudure U71Mn

- Qu'est-ce que l'enrobage en métallurgie ? Un guide pour une préparation parfaite des échantillons

- Quelle est la procédure générale et quelles précautions doivent être prises lors du processus de polissage ? Obtenir une finition d'électrode impeccable

- Quels sont les avantages d'un appareil de polissage électrolytique pour les échantillons TEM en acier EK-181 ? Assurer l'intégrité maximale de l'échantillon