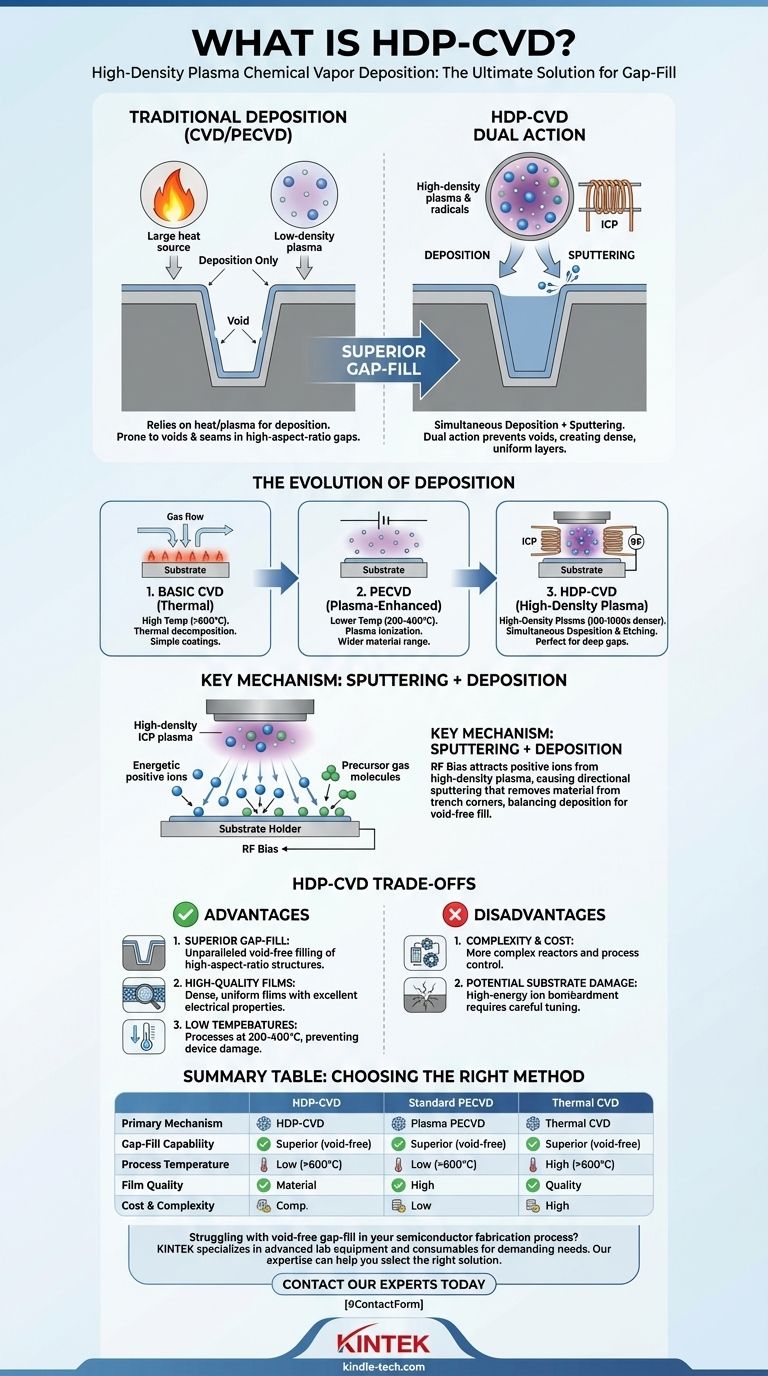

En bref, le dépôt chimique en phase vapeur à haute densité (HDP-CVD) est un processus avancé utilisé pour déposer des couches minces de haute qualité, en particulier pour remplir les espaces microscopiques à rapport d'aspect élevé dans la fabrication de semi-conducteurs. Contrairement au dépôt chimique en phase vapeur (CVD) standard, qui repose principalement sur la chaleur, le HDP-CVD utilise un plasma à haute densité couplé par induction pour déposer du matériau et le pulvériser simultanément. Cette double action empêche la formation de vides et crée une couche dense et uniforme.

La différence essentielle dans le HDP-CVD est sa capacité à effectuer une déposition et une gravure simultanées. Cette caractéristique unique lui permet de remplir des tranchées profondes et étroites sans créer les vides ou les coutures qui affligent les méthodes de dépôt moins avancées.

Le Fondement : Comprendre le CVD de Base

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le dépôt chimique en phase vapeur (CVD) est un processus fondamental pour produire des matériaux solides haute performance sous forme de couches minces. Il implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction.

Ces gaz réagissent ou se décomposent sur la surface d'un substrat chauffé, entraînant le dépôt du matériau solide souhaité. Le film résultant peut être cristallin ou amorphe.

Le Rôle de l'Énergie

Dans le CVD thermique traditionnel, des températures élevées (souvent >600°C) fournissent l'énergie nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs et piloter la réaction de dépôt.

Les propriétés du film final sont contrôlées en ajustant des conditions telles que la température, la pression et les gaz spécifiques utilisés.

L'Évolution vers le Plasma à Haute Densité

Au-delà de la Chaleur : Le CVD assisté par Plasma (PECVD)

Pour déposer des films à des températures plus basses, le CVD assisté par plasma (PECVD) a été développé. Au lieu de dépendre uniquement de l'énergie thermique, le PECVD utilise un champ électrique pour ioniser les gaz précurseurs, créant un plasma.

Ce plasma contient des ions et des radicaux hautement réactifs qui peuvent déposer un film à des températures beaucoup plus basses (typiquement 200-400°C), le rendant adapté à une gamme plus large de matériaux.

Pourquoi le Plasma "à Haute Densité" est Important

Le HDP-CVD est une forme spécialisée de PECVD. Il utilise un plasma qui est significativement plus ionisé — typiquement 100 à 1 000 fois plus dense — que celui utilisé dans les systèmes PECVD conventionnels.

Ce plasma à haute densité est généralement généré par une source de plasma à couplage inductif (ICP), qui transfère efficacement l'énergie au gaz. Cela permet au processus de fonctionner à des pressions plus basses, améliorant la pureté et l'uniformité du film.

Le Mécanisme Central : Pulvérisation + Dépôt

La caractéristique déterminante du HDP-CVD est l'application d'un biais radiofréquence (RF) séparé au support de substrat (le mandrin de plaquette).

Ce biais attire les ions positifs du plasma à haute densité, les faisant accélérer vers le substrat. Ces ions énergétiques bombardent physiquement la surface, un processus connu sous le nom de pulvérisation (sputtering).

Le résultat est un équilibre dynamique : les gaz précurseurs déposent constamment un film, tandis que l'action de pulvérisation l'érode constamment. Parce que la pulvérisation est hautement directionnelle (perpendiculaire à la surface), elle élimine préférentiellement le matériau des coins supérieurs d'une tranchée, la maintenant ouverte et permettant au fond de se remplir complètement.

Comprendre les Compromis

Avantage : Remplissage d'Interstice Supérieur

La principale raison d'utiliser le HDP-CVD est sa capacité inégalée à réaliser un remplissage sans vide des structures à rapport d'aspect élevé, telles que les espaces entre les lignes métalliques sur un circuit intégré. Aucune autre technique de dépôt ne remplit cette tâche aussi efficacement.

Avantage : Films de Haute Qualité à Basses Températures

Le plasma à haute densité produit un film dense et de haute qualité avec d'excellentes propriétés électriques et mécaniques. Ceci est réalisé à une température de substrat relativement basse, évitant d'endommager les structures de dispositifs sous-jacentes.

Inconvénient : Complexité et Coût du Processus

Les réacteurs HDP-CVD sont nettement plus complexes et coûteux que les systèmes PECVD ou CVD thermiques standard. La nécessité de sources séparées pour la génération de plasma et le biais du substrat augmente le coût et les défis de contrôle du processus.

Inconvénient : Risque de Dommage au Substrat

Le bombardement ionique à haute énergie qui permet l'effet de pulvérisation peut également provoquer des dommages physiques à la surface du substrat. Cela nécessite un réglage minutieux des paramètres du processus pour équilibrer les avantages du remplissage d'interstice par rapport au risque de dommage au dispositif.

Faire le Bon Choix pour Votre Application

Le choix de la méthode de dépôt dépend entièrement des contraintes géométriques et thermiques de votre application.

- Si votre objectif principal est le remplissage sans vide de tranchées profondes et étroites : Le HDP-CVD est la solution définitive et souvent la seule viable.

- Si votre objectif principal est un revêtement conforme simple sur une surface relativement plane : Le PECVD standard est une alternative plus rentable et plus simple.

- Si votre objectif principal est d'obtenir la plus haute pureté sur un substrat tolérant à la température : Le CVD thermique traditionnel à haute température pourrait toujours être le meilleur choix.

En fin de compte, le HDP-CVD est un outil spécialisé conçu pour résoudre l'un des défis les plus difficiles de la microfabrication moderne : remplir parfaitement les espaces qui sont beaucoup plus profonds que larges.

Tableau Récapitulatif :

| Caractéristique | HDP-CVD | PECVD Standard | CVD Thermique |

|---|---|---|---|

| Mécanisme Principal | Dépôt et pulvérisation simultanés | Dépôt assisté par plasma | Décomposition thermique |

| Capacité de Remplissage d'Interstice | Supérieure (sans vide) | Limitée | Faible |

| Température du Processus | Basse (200-400°C) | Basse (200-400°C) | Élevée (>600°C) |

| Qualité du Film | Dense, haute qualité | Bonne | Haute pureté |

| Coût et Complexité | Élevé | Modéré | Faible à Modéré |

Vous rencontrez des difficultés avec le remplissage sans vide dans votre processus de fabrication de semi-conducteurs ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les besoins exigeants des laboratoires. Notre expertise dans les technologies de dépôt peut vous aider à choisir la bonne solution pour votre application spécifique.

Contactez nos experts dès aujourd'hui via notre Formulaire de Contact pour discuter de la manière dont nos solutions peuvent améliorer votre processus de microfabrication et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement