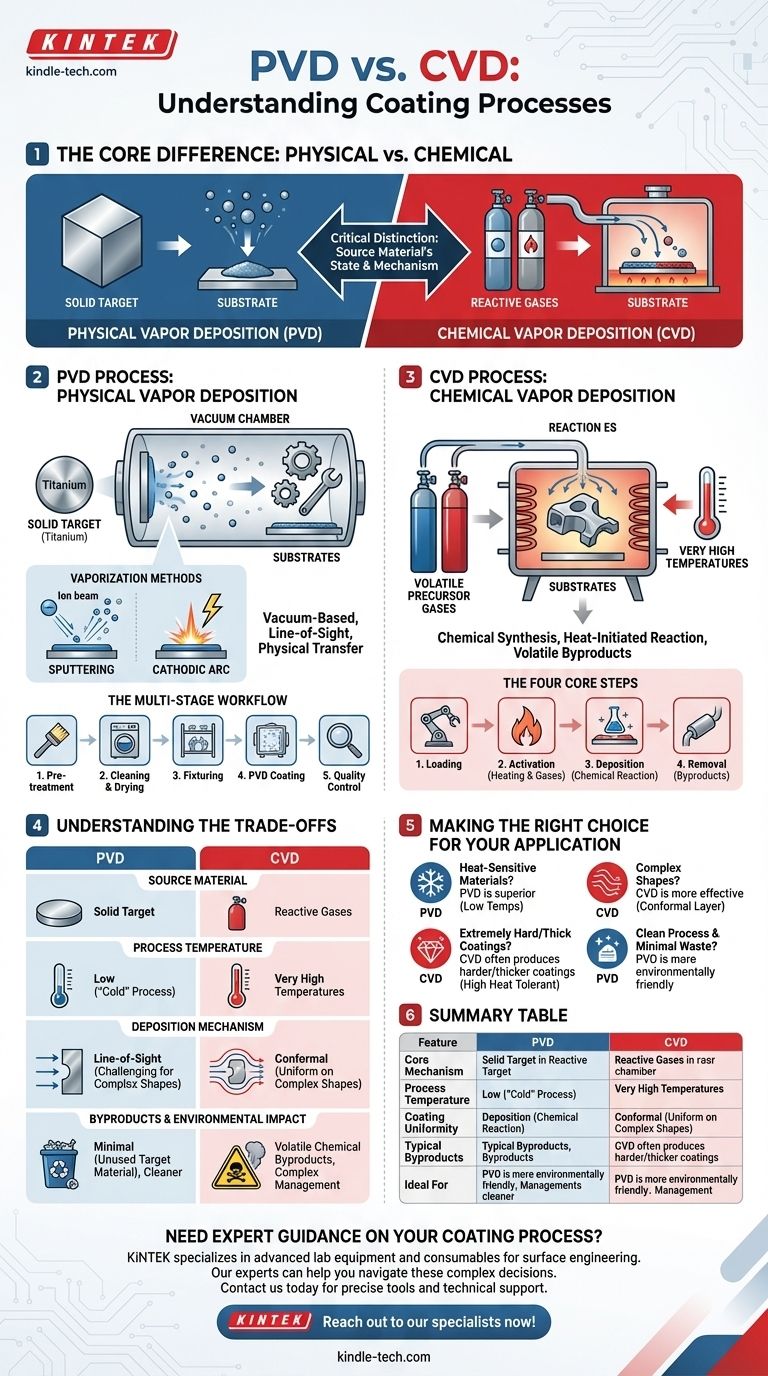

Essentiellement, la différence fondamentale réside dans le caractère physique par rapport au caractère chimique. Le dépôt physique en phase vapeur (PVD) est un processus sous vide où un matériau solide est vaporisé puis déposé physiquement sur une pièce, atome par atome. Inversement, le dépôt chimique en phase vapeur (CVD) utilise des gaz réactifs qui subissent une réaction chimique à la surface chauffée de la pièce, formant une nouvelle couche de matériau à partir de la décomposition chimique résultante.

La distinction essentielle réside dans l'état du matériau source : le PVD transfère physiquement un matériau solide sous forme de vapeur sur une pièce, tandis que le CVD construit chimiquement une nouvelle couche à partir de gaz réactifs. Cette différence fondamentale de mécanisme dicte les conditions du processus, les propriétés résultantes et les applications idéales pour chaque revêtement.

Le Processus de Dépôt Physique en Phase Vapeur (PVD)

Le PVD est fondamentalement une technique de dépôt en ligne de visée qui se déroule sous vide poussé. Il s'agit de déplacer un matériau d'une cible source directement sur la surface du substrat sans en modifier la nature chimique.

Le Principe du Transfert Physique

L'ensemble du processus PVD est réalisé dans une chambre à vide pour garantir la pureté du revêtement. Une source de matériau solide, appelée cible (par exemple, titane, chrome), est la source du revêtement.

Méthodes de Vaporisation

Pour transférer le matériau de la cible, il doit d'abord être converti en vapeur. Ceci est réalisé par des méthodes à haute énergie, notamment :

- Pulvérisation cathodique (Sputtering) : Un faisceau d'ions (plasma) bombarde la cible solide, arrachant physiquement des atomes de sa surface.

- Arc cathodique : Un arc à courant élevé se déplace sur la surface de la cible, vaporisant le matériau.

Le métal vaporisé traverse ensuite la chambre à vide et se condense sur les pièces plus froides, créant un film mince fortement lié. Des gaz réactifs comme l'azote peuvent être introduits pour créer des composés spécifiques tels que le Nitrure de Titane (TiN).

Le Flux de Travail Multi-Étapes

Un revêtement PVD réussi implique plus que la simple étape de dépôt. Un processus industriel typique comprend :

- Prétraitement : Décapage des anciens revêtements et préparation de la surface.

- Nettoyage et Séchage : Assurer que la pièce est atomiquement propre pour une adhérence optimale.

- Montage (Fixturing) : Positionnement des pièces dans la chambre pour une exposition uniforme.

- Revêtement PVD : Le processus de vaporisation et de dépôt lui-même.

- Contrôle Qualité : Mesure de l'épaisseur et inspection des défauts.

Le Processus de Dépôt Chimique en Phase Vapeur (CVD)

Le CVD n'est pas un transfert physique mais une synthèse chimique qui se produit directement à la surface de la pièce. Il repose sur la chaleur pour initier et maintenir la réaction.

Le Principe de la Réaction Chimique

En CVD, divers gaz précurseurs volatils sont introduits dans une chambre de réaction. La pièce à revêtir (le substrat) est chauffée à une température élevée, fournissant l'énergie nécessaire pour déclencher une réaction chimique entre les gaz.

Les Quatre Étapes Clés

Le processus CVD suit une séquence claire :

- Chargement : Le substrat est placé à l'intérieur de la chambre de réaction.

- Activation : La chambre est chauffée et la pression est ajustée pendant que l'on introduit un mélange de gaz précurseurs et inertes.

- Dépôt : La température élevée provoque la décomposition et la réaction des gaz sur la surface du substrat, déposant un nouveau film solide.

- Élimination : Les sous-produits chimiques volatils de la réaction sont pompés hors de la chambre pour un traitement sûr.

Comprendre les Compromis

Le choix entre PVD et CVD est dicté par les différences fondamentales dans leurs mécanismes et leurs conditions de fonctionnement.

Matériau Source : Solide contre Gaz

Le PVD utilise une cible solide du matériau de revêtement. Le CVD utilise un mélange précis de gaz réactifs. C'est la différence la plus fondamentale et elle influence l'ensemble de la configuration.

Température du Processus

C'est la distinction pratique la plus significative. Le PVD est un processus « froid », fonctionnant généralement à des températures beaucoup plus basses. Le CVD nécessite des températures très élevées pour fournir l'énergie d'activation nécessaire aux réactions chimiques.

Mécanisme de Dépôt : Ligne de Visée contre Conforme

Étant donné que les atomes PVD voyagent en ligne droite, il est considéré comme un processus en ligne de visée. Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes.

Les gaz CVD, cependant, peuvent s'écouler et se diffuser dans les cavités et autour des coins, ce qui donne un revêtement très uniforme et conforme qui couvre toutes les surfaces exposées de manière égale.

Sous-produits et Impact Environnemental

Le PVD est un processus plus propre, le principal « déchet » étant le matériau de cible inutilisé. Le CVD produit intrinsèquement des sous-produits chimiques volatils qui doivent être gérés et traités avec soin, ce qui ajoute de la complexité à l'opération.

Faire le Bon Choix pour Votre Application

Votre décision finale dépend entièrement du matériau que vous recouvrez et des propriétés que vous souhaitez obtenir.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est le choix supérieur en raison de ses températures de fonctionnement nettement plus basses, qui n'endommageront ni ne déformeront la pièce sous-jacente.

- Si votre objectif principal est un revêtement très uniforme sur une forme complexe : Le CVD est souvent plus efficace, car les gaz précurseurs peuvent atteindre toutes les surfaces pour créer une couche conforme.

- Si votre objectif principal est un revêtement extrêmement dur et résistant à l'usure : Le CVD peut souvent produire des revêtements plus épais et plus durs (comme le carbone amorphe), à condition que le substrat puisse supporter la chaleur élevée.

- Si votre objectif principal est un processus propre avec un minimum de déchets chimiques : Le PVD est l'option la plus simple et la plus respectueuse de l'environnement, car il ne produit pas de sous-produits volatils.

Comprendre la distinction fondamentale entre le transfert physique et la réaction chimique est la clé pour sélectionner la bonne solution d'ingénierie des surfaces pour votre défi spécifique.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Mécanisme de Base | Transfert physique de matériau solide vaporisé | Réaction chimique de gaz sur une surface chauffée |

| Température du Processus | Basse (processus « froid ») | Très Élevée |

| Uniformité du Revêtement | Ligne de visée (peut avoir des difficultés avec les formes complexes) | Conforme (excellent pour les formes 3D complexes) |

| Sous-produits Typiques | Minimal (matériau de cible inutilisé) | Sous-produits chimiques volatils |

| Idéal Pour | Matériaux sensibles à la chaleur, processus plus propre | Formes complexes, revêtements extrêmement durs/épais |

Besoin de conseils d'experts sur votre processus de revêtement ?

Choisir entre PVD et CVD est essentiel pour obtenir les performances, la durabilité et la rentabilité souhaitées pour vos composants. Un mauvais choix peut entraîner une défaillance de la pièce ou des dépenses inutiles.

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour l'ingénierie des surfaces. Nos experts peuvent vous aider à naviguer dans ces décisions complexes. Nous fournissons les outils précis et le support technique nécessaires à la recherche, au développement et au contrôle qualité dans les applications de revêtement.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent améliorer votre processus de revêtement, augmenter la qualité de vos produits et accélérer votre mise sur le marché.

Contactez nos spécialistes maintenant !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température