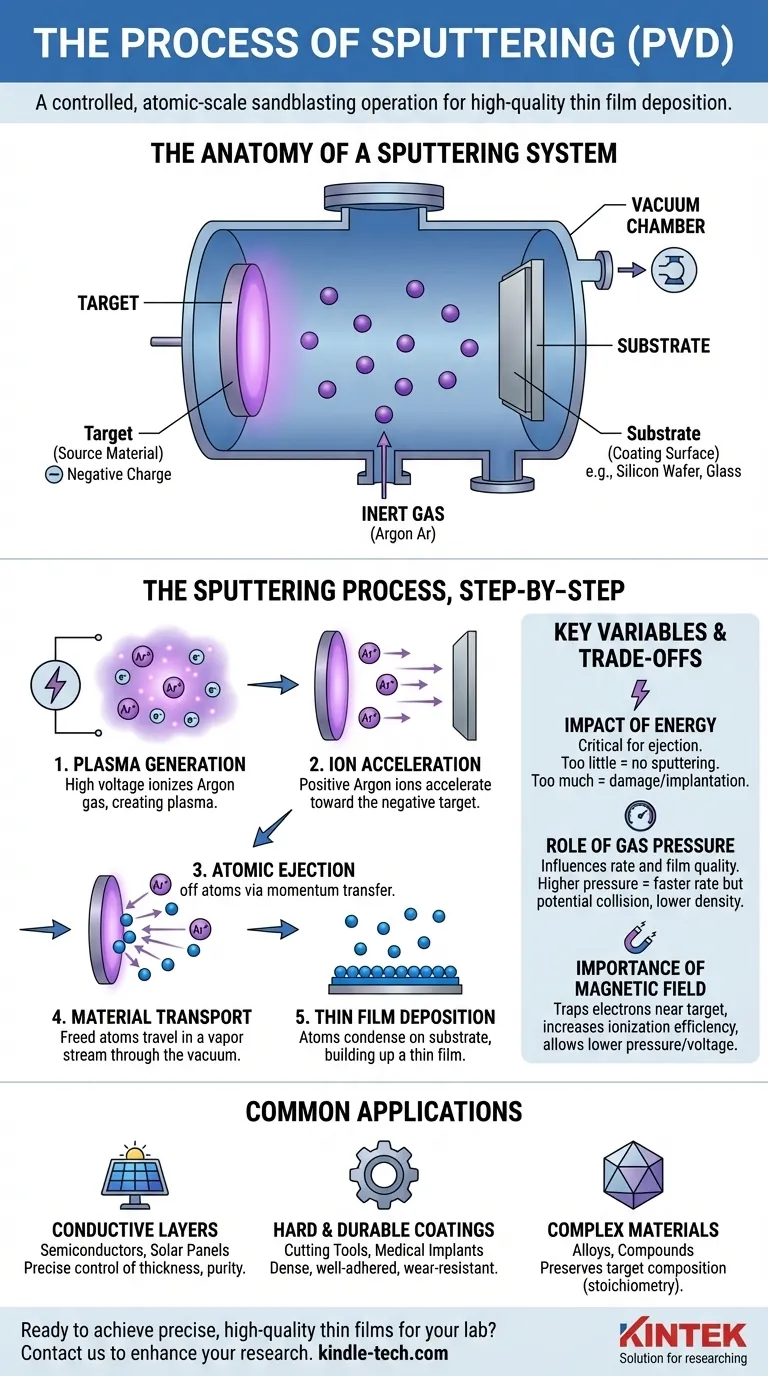

En substance, la pulvérisation cathodique est un processus de dépôt physique en phase vapeur (PVD) où des atomes sont éjectés d'un matériau cible solide en le bombardant avec des ions de haute énergie à l'intérieur d'une chambre à vide. Ces atomes éjectés voyagent ensuite et se déposent sur un substrat, formant un film extrêmement mince et uniforme. L'ensemble du processus fonctionne comme une opération de sablage à l'échelle atomique, hautement contrôlée.

La pulvérisation cathodique est fondamentalement un processus de transfert de quantité de mouvement. Elle utilise un gaz inerte énergisé, comme l'Argon, pour créer des ions qui délogent physiquement des atomes d'un matériau source (la cible), qui se recondensent ensuite en un revêtement de haute qualité sur une autre surface (le substrat).

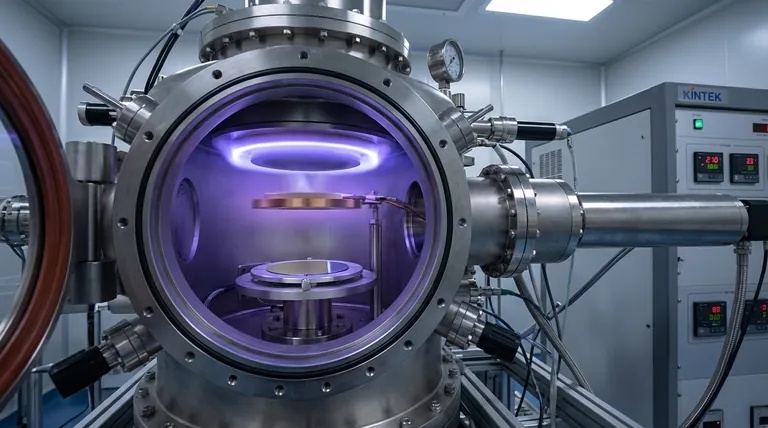

L'anatomie d'un système de pulvérisation cathodique

Pour comprendre le processus, vous devez d'abord comprendre les composants clés en jeu dans le système. Chaque élément a un rôle distinct et critique.

La chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée. La première étape consiste à créer un vide, en pompant l'air et les autres gaz résiduels pour éliminer l'humidité et les impuretés qui pourraient contaminer le film final.

La cible

C'est le matériau source que vous souhaitez déposer sous forme de film. La cible reçoit une forte charge électrique négative.

Le substrat

C'est l'objet ou le matériau qui sera revêtu. Les substrats courants comprennent les wafers de silicium, le verre ou les plastiques, qui sont positionnés face à la cible.

Le gaz inerte

Un gaz inerte, le plus souvent l'Argon (Ar), est introduit dans la chambre à vide après la première mise sous vide. Ce gaz agit comme la "munition" du processus, car il sera ionisé pour bombarder la cible.

Le processus de pulvérisation cathodique, étape par étape

Une fois les composants en place, le processus se déroule selon une séquence précise d'événements dictée par la physique.

Étape 1 : Génération de plasma

Une haute tension est appliquée à l'intérieur de la chambre. Ce puissant champ électrique énergise le gaz Argon, arrachant des électrons aux atomes d'Argon et créant un plasma—un gaz lumineux et ionisé composé d'ions Argon chargés positivement (Ar+) et d'électrons libres.

Étape 2 : Accélération des ions

Le matériau cible chargé négativement attire fortement les ions Argon nouvellement formés et chargés positivement. Ces ions accélèrent à travers la chambre et percutent la surface de la cible à grande vitesse.

Étape 3 : Éjection atomique

L'impact d'un ion Argon sur la cible est un événement pur de transfert de quantité de mouvement. Si l'ion frappe avec suffisamment d'énergie cinétique pour surmonter l'énergie de liaison qui maintient les atomes de la cible ensemble, cela provoque une "cascade de collisions", délogeant des atomes ou des molécules du matériau cible.

Étape 4 : Transport du matériau

Ces atomes nouvellement libérés de la cible voyagent sous forme de flux de vapeur à travers l'environnement à basse pression de la chambre.

Étape 5 : Dépôt de film mince

Les atomes de la cible éjectés atteignent finalement le substrat, où ils atterrissent et se condensent. Au fil du temps, ces atomes s'accumulent, couche par couche, pour former un film mince, solide et très uniforme avec des propriétés spécifiques et souhaitables.

Comprendre les variables clés et les compromis

La qualité et les caractéristiques du film pulvérisé ne sont pas accidentelles. Elles sont le résultat direct d'une gestion minutieuse des paramètres du processus. Simplement exécuter le processus ne suffit pas ; le contrôler est ce qui produit des résultats.

L'impact de l'énergie

L'énergie des ions bombardants est critique. Trop peu d'énergie, et aucun atome ne sera éjecté de la cible. Trop d'énergie peut causer des dommages ou implanter les ions dans la cible au lieu de la pulvériser efficacement.

Le rôle de la pression gazeuse

La pression du gaz Argon à l'intérieur de la chambre influence considérablement le processus. Une pression plus élevée peut augmenter le taux de pulvérisation, mais peut également provoquer la collision des atomes pulvérisés avec les atomes de gaz sur leur chemin vers le substrat, réduisant la densité et la qualité du film.

L'importance d'un champ magnétique

De nombreux systèmes modernes utilisent des aimants derrière la cible (une technique appelée pulvérisation magnétron). Ce champ magnétique piège les électrons près de la surface de la cible, augmentant considérablement l'efficacité de l'ionisation de l'Argon et permettant au processus de fonctionner à des pressions et des tensions plus basses.

Comment appliquer cela à votre objectif

La pulvérisation cathodique est choisie pour sa précision et sa polyvalence. La bonne application dépend entièrement du résultat souhaité pour le film final.

- Si votre objectif principal est de produire des couches réfléchissantes ou électriquement conductrices (comme dans les semi-conducteurs ou les panneaux solaires) : La pulvérisation cathodique offre un contrôle exceptionnel sur l'épaisseur du film, la pureté et la résistivité électrique.

- Si votre objectif principal est de créer des revêtements durs, durables ou biocompatibles (pour les outils de coupe, les implants médicaux ou l'optique) : Le dépôt par transfert de quantité de mouvement crée des films denses et bien adhérents, très résistants à l'usure.

- Si votre objectif principal est de déposer des matériaux complexes comme des alliages ou des composés : La pulvérisation cathodique excelle à préserver la composition originale (stœchiométrie) du matériau cible dans le film déposé.

En fin de compte, la pulvérisation cathodique permet aux ingénieurs et aux scientifiques de construire des matériaux couche atomique par couche atomique, en créant des surfaces de haute performance à partir de zéro.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus |

|---|---|

| Chambre à vide | Environnement scellé exempt de contaminants |

| Cible | Matériau source à déposer (chargé négativement) |

| Substrat | Surface à revêtir (par exemple, silicium, verre) |

| Gaz inerte (Argon) | Ionisé pour bombarder la cible |

| Étape du processus | Description |

| Génération de plasma | Le champ électrique ionise le gaz Argon |

| Accélération des ions | Les ions chargés positivement accélèrent vers la cible |

| Éjection atomique | Les ions délogent des atomes de la cible par transfert de quantité de mouvement |

| Transport du matériau | Les atomes libérés voyagent à travers le vide |

| Dépôt de film | Les atomes se condensent sur le substrat, formant une couche mince |

Prêt à obtenir des films minces précis et de haute qualité pour votre laboratoire ?

La pulvérisation cathodique est une technique fondamentale pour créer des revêtements uniformes conducteurs, durables ou en matériaux complexes, essentiels dans les applications de semi-conducteurs, d'optique et médicales. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques de dépôt. Notre expertise vous assure d'obtenir les bonnes solutions de pulvérisation cathodique pour une adhérence, une pureté et une performance de film supérieures.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes de pulvérisation cathodique peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- La pyrolyse du plastique est-elle nocive ? La vérité sur les sous-produits toxiques et les risques environnementaux

- Quel est un exemple de travail à froid et de travail à chaud ? Contrôler les propriétés des métaux pour votre projet

- Quels sont les impacts environnementaux du traitement des métaux ? Un guide pour la durabilité et les solutions

- Quelle est la différence entre un mélangeur et un disperseur ? Choisissez le bon outil pour votre processus

- Quelles précautions prendre lors de la spectroscopie FTIR ? Assurez des résultats précis et fiables

- Pourquoi l'argon est-il utilisé en pulvérisation cathodique ? Le gaz idéal pour un dépôt de couches minces efficace et pur

- Quelle est la différence entre le pulvérisation cathodique RF et le pulvérisation cathodique DC ? Choisissez la bonne méthode pour votre matériau

- Qu'est-ce qu'une cible de pulvérisation magnétron ? Le matériau de base pour les revêtements en couches minces haute performance