Fondamentalement, la différence entre le frittage par plasma étincelle (SPS) et le frittage conventionnel réside dans la méthode de chauffage. Le SPS utilise un courant électrique direct pulsé pour chauffer l'échantillon et son moule en interne, permettant un chauffage et une consolidation extrêmement rapides. En revanche, le frittage conventionnel repose sur un chauffage externe lent dans un four, un processus qui prend beaucoup plus de temps et d'énergie.

Le choix entre ces méthodes ne concerne pas seulement la vitesse ; il concerne l'intégrité du matériau. Le processus rapide et à basse température du SPS donne aux scientifiques et aux ingénieurs un contrôle sans précédent, leur permettant de préserver les nanostructures délicates et de créer des matériaux haute performance impossibles à fabriquer avec des techniques conventionnelles.

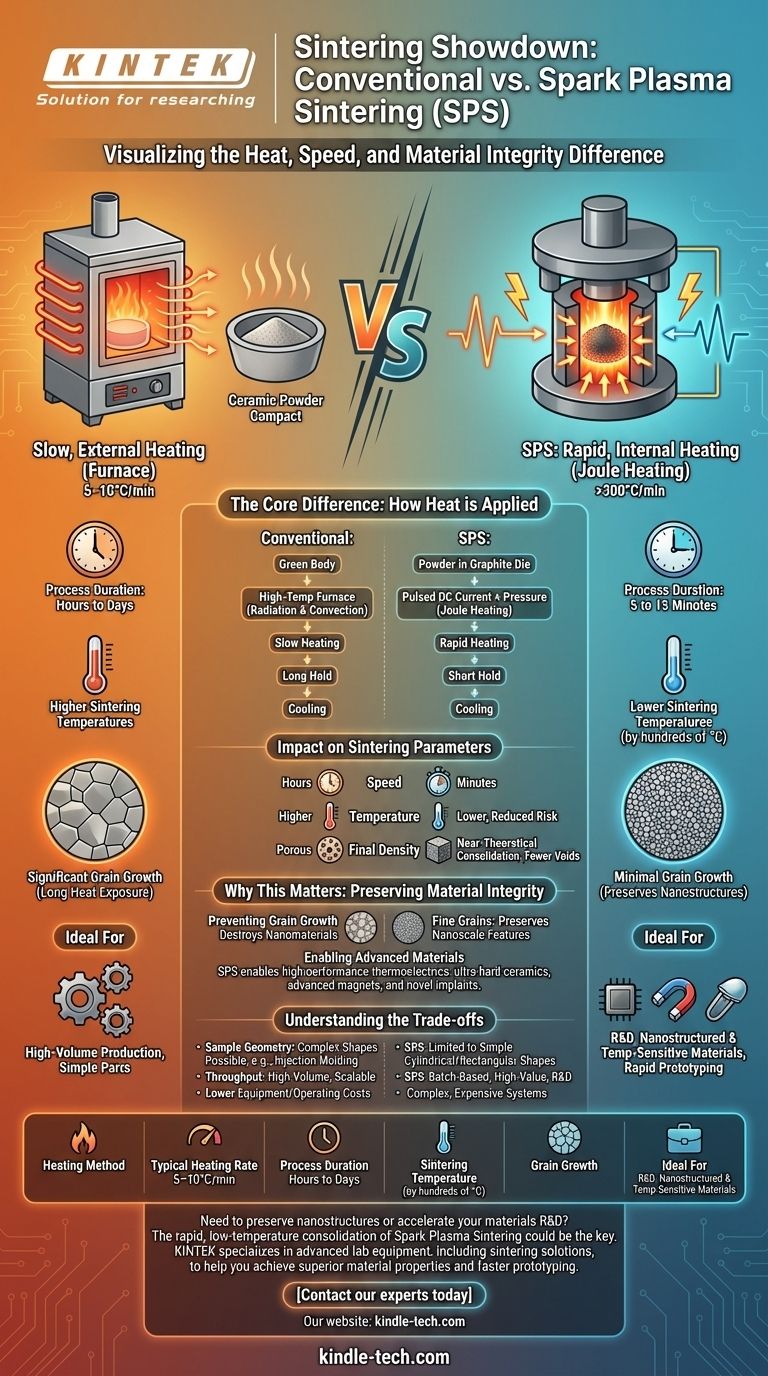

La différence fondamentale : Comment la chaleur est appliquée

La distinction fondamentale qui entraîne tous les autres avantages et inconvénients est le mécanisme utilisé pour délivrer l'énergie thermique au matériau en poudre.

Frittage conventionnel : Chauffage lent et externe

Le frittage conventionnel place une pièce pré-compactée, souvent appelée « corps vert », dans un four à haute température.

La chaleur est transférée des éléments chauffants externes à la surface de la pièce par rayonnement et convection. Ce processus est lent, avec des vitesses de chauffage typiques de 5 à 10°C par minute.

Frittage par plasma étincelle : Chauffage rapide et interne

En SPS, la poudre est placée dans une matrice en graphite, qui est ensuite soumise à la fois à une pression mécanique et à un courant continu pulsé à ampérage élevé.

Le chauffage est généré en interne par l'effet Joule, car le courant électrique traverse la matrice en graphite conductrice et, dans certains cas, la poudre elle-même. Ce mécanisme de chauffage direct permet des vitesses de chauffage incroyablement élevées, dépassant souvent 300°C par minute.

L'impact sur les paramètres de frittage

Cette différence dans la méthode de chauffage a des conséquences profondes sur l'ensemble du processus de frittage, de la vitesse et de la température à la qualité finale du matériau.

Vitesse : Heures contre minutes

Le frittage conventionnel est un processus long. Atteindre la température cible peut prendre plusieurs heures, et le matériau doit y être maintenu pendant une période prolongée pour se densifier. Le cycle complet peut durer de nombreuses heures à plusieurs jours.

Le SPS est des ordres de grandeur plus rapide. Une température cible de 1200°C peut être atteinte en moins de cinq minutes. Le temps de traitement total, y compris le chauffage, le maintien et le refroidissement, n'est souvent que de 5 à 15 minutes.

Température : Températures de frittage plus basses

Étant donné que la pression est appliquée simultanément au chauffage rapide, le SPS peut atteindre une densification complète à des températures inférieures de plusieurs centaines de degrés par rapport aux méthodes conventionnelles.

Ce budget thermique plus faible réduit le risque de transformations de phase indésirables, de décomposition ou de contraintes thermiques dans la pièce finale.

Densité finale : Consolidation quasi théorique

La combinaison de la pression et des effets uniques du courant électrique pulsé (qui peut aider à nettoyer les surfaces des particules) permet au SPS de produire constamment des matériaux avec une densité quasi théorique.

Cela signifie moins de vides ou de pores internes, ce qui entraîne des propriétés mécaniques, optiques et électriques supérieures.

Pourquoi est-ce important : Préserver l'intégrité du matériau

Le principal avantage du SPS n'est pas seulement sa vitesse, mais sa capacité à consolider les poudres tout en minimisant les dommages causés à leurs microstructures délicates.

Prévention de la croissance des grains

Dans le frittage conventionnel, la longue exposition à des températures élevées provoque la croissance des petits grains de la poudre, un processus appelé grossissement. Cela détruit les propriétés uniques des nanomatériaux.

La courte durée du processus SPS est sa force clé. Il consolide la poudre en un solide dense avant que les grains n'aient le temps de croître, préservant ainsi les caractéristiques à l'échelle nanométrique ou nanostructurée dans le matériau final.

Permettre les matériaux avancés

En empêchant la croissance des grains, le SPS est essentiel pour la fabrication de matériaux avancés dont les propriétés dépendent de leur microstructure fine.

Cela comprend les matériaux thermoélectriques haute performance, les céramiques ultra-dures, les aimants avancés et les nouveaux implants biomédicaux dont les performances sont directement liées au maintien d'une structure de grain à l'échelle nanométrique.

Comprendre les compromis

Bien que puissant, le SPS n'est pas une solution universelle. Il présente des limitations spécifiques qui rendent les méthodes conventionnelles plus adaptées dans certains scénarios.

Géométrie et taille de l'échantillon

Le SPS est limité aux formes cylindriques ou rectangulaires simples des matrices en graphite coûteuses utilisées dans le processus. La création de formes complexes est difficile et coûteuse. Le frittage conventionnel peut gérer des géométries plus complexes produites par des méthodes telles que le moulage par injection.

Matériau et débit

Le processus SPS est généralement basé sur des lots et mieux adapté aux matériaux de grande valeur dans la recherche et le développement ou la production à petite échelle. Pour la fabrication à grand volume et à faible coût de pièces simples, le frittage en four conventionnel est souvent plus évolutif et économique.

Coûts d'équipement et d'exploitation

Les systèmes SPS sont beaucoup plus complexes et coûteux à acheter et à entretenir qu'un four à haute température standard et une presse hydraulique.

Faire le bon choix pour votre objectif

La sélection de la méthode de frittage correcte nécessite une compréhension claire de votre matériau, de votre budget et de votre application finale.

- Si votre objectif principal est la recherche de nouveaux matériaux nanostructurés ou sensibles à la température : Le SPS est le choix supérieur en raison de sa capacité à préserver les microstructures fines et à atteindre rapidement une densité élevée.

- Si votre objectif principal est la production à grand volume de pièces céramiques ou métalliques simples et robustes : Le frittage conventionnel offre souvent une solution plus rentable et évolutive lorsque le contrôle de la microstructure est moins critique.

- Si votre objectif principal est la découverte rapide de matériaux et le prototypage : La vitesse du SPS permet une itération considérablement plus rapide, vous permettant de tester des dizaines de compositions dans le temps nécessaire pour réaliser une seule expérience conventionnelle.

En fin de compte, votre choix dépend si votre objectif est de fabriquer efficacement un matériau connu ou d'en concevoir un entièrement nouveau avec des propriétés précisément contrôlées.

Tableau récapitulatif :

| Paramètre | Frittage conventionnel | Frittage par plasma étincelle (SPS) |

|---|---|---|

| Méthode de chauffage | Chauffage lent et externe par four | Chauffage Joule rapide et interne via courant CC pulsé |

| Vitesse de chauffage typique | 5–10°C par minute | >300°C par minute |

| Durée du processus | Heures à jours | 5 à 15 minutes |

| Température de frittage | Plus élevée | Plus basse (de plusieurs centaines de degrés) |

| Croissance des grains | Significative en raison d'une exposition prolongée à la chaleur | Minimale, préserve les nanostructures |

| Idéal pour | Production à grand volume de pièces simples | R&D, matériaux nanostructurés et sensibles à la température |

Besoin de préserver des nanostructures ou d'accélérer votre R&D en matériaux ? La consolidation rapide et à basse température du frittage par plasma étincelle pourrait être la clé de votre percée. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de frittage, pour vous aider à obtenir des propriétés matérielles supérieures et un prototypage plus rapide.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la bonne technologie de frittage peut faire progresser vos objectifs de recherche et de développement.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Que signifie un film à plusieurs niveaux ? Décrypter les profondeurs de la narration cinématographique

- Comment réduire la porosité en métallurgie des poudres ? Optimiser le compactage et le frittage pour des pièces plus denses

- Quels sont les facteurs qui influencent le rendement en bio-huile issu de la pyrolyse de coques de noix de coco ? Contrôler 4 paramètres clés

- Quelles sont les différentes méthodes de traitement thermique ? Maîtriser le recuit, la trempe et le revenu

- Qu'est-ce que l'extraction rotative ? Maîtrisez l'art de l'élimination douce des solvants pour des concentrés purs

- Quelles sont les limites du dépôt physique en phase vapeur ? Surmonter le défi de la ligne de visée

- Quelles sont les cinq méthodes utilisées pour stériliser les matériaux en laboratoire ? Un guide pour associer la méthode au matériau

- Quelles sont les limites de la détermination du point de fusion ? Comprendre la pureté, la technique et le comportement des matériaux