À la base, le frittage plasma par étincelles (SPS) est une technique de consolidation de poudre à grande vitesse et à basse température utilisée pour créer des matériaux denses et performants. Il est principalement utilisé pour fabriquer des céramiques avancées, des métaux réfractaires et des composites, ainsi que pour assembler des matériaux dissemblables comme la céramique au métal. Son avantage clé est la capacité d'atteindre une densification complète en quelques minutes plutôt qu'en plusieurs heures, à des températures significativement plus basses que les méthodes conventionnelles.

Le SPS n'est pas seulement une autre façon de chauffer les poudres ; c'est une approche fondamentalement différente qui utilise un courant électrique pour un chauffage rapide et uniforme. Ce mécanisme unique permet la création de matériaux très denses et à grains fins, préservant des propriétés uniques qui seraient autrement perdues lors d'un traitement plus lent et à haute température.

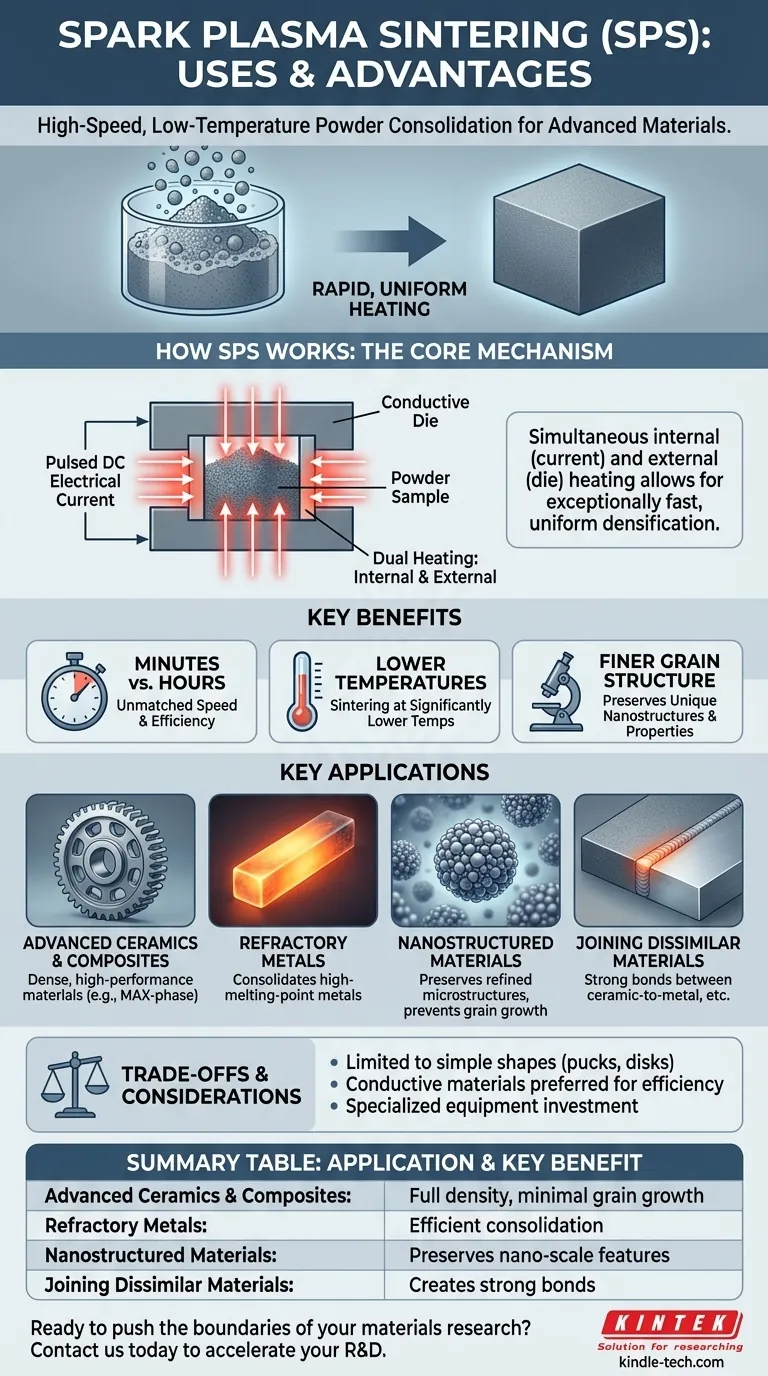

Comment le SPS redéfinit la consolidation des matériaux

Le frittage plasma par étincelles, également connu sous le nom de technique de frittage assisté par champ (FAST), fonctionne en faisant passer un courant électrique pulsé continu à travers une matrice conductrice (généralement en graphite) et, dans de nombreux cas, à travers l'échantillon de poudre lui-même. Ce processus modifie fondamentalement la dynamique du frittage.

Le mécanisme central : chauffage interne et externe

Contrairement à un four conventionnel qui chauffe un matériau lentement de l'extérieur vers l'intérieur, le SPS fournit un double chauffage. La matrice conductrice agit comme une source de chaleur externe, tandis que le courant électrique traversant la poudre génère de la chaleur en interne.

Ce chauffage simultané interne et externe est extrêmement rapide et uniforme, ce qui est la raison principale de l'efficacité de la technologie.

Vitesse et efficacité inégalées

La méthode de chauffage direct permet des vitesses de chauffage exceptionnellement rapides. Cela réduit le processus de frittage entier de plusieurs heures à seulement quelques minutes.

Parce que le matériau atteint la température cible si rapidement et y est maintenu pendant un temps très court, il y a moins d'opportunités de croissance indésirable des grains, ce qui conduit à un matériau final plus fin et plus résistant.

Frittage à des températures plus basses

L'avantage le plus significatif est peut-être que le SPS atteint une densification complète à des températures beaucoup plus basses – souvent plusieurs centaines de degrés Celsius de moins que ce qui est requis pour le frittage conventionnel.

Ceci est essentiel pour les matériaux avancés où la préservation d'une nanostructure ou d'une phase spécifique est cruciale pour la performance. Des températures plus élevées détruiraient ces caractéristiques délicates.

Applications clés du frittage plasma par étincelles

Les capacités uniques du SPS le rendent inestimable pour les applications où les propriétés des matériaux et la microstructure sont primordiales.

Fabrication de matériaux avancés

Le SPS est exceptionnellement efficace pour produire des matériaux denses et performants qui sont difficiles à créer avec d'autres méthodes. Cela inclut les céramiques techniques, les matériaux de phase MAX et les matériaux amorphes comme le verre métallique.

Consolidation de métaux et de composites

En métallurgie des poudres, le SPS est utilisé pour consolider les poudres métalliques, en particulier pour les métaux réfractaires avec des points de fusion très élevés. Il est également idéal pour créer de nouveaux composites et matériaux à gradient avec des propriétés adaptées à travers leur structure.

Préservation des nanostructures

Des processus comme le broyage cryogénique peuvent produire des poudres avec des microstructures raffinées à l'échelle nanométrique. Le SPS est l'une des rares techniques capables de consolider ces poudres en une pièce solide sans grossir les grains, préservant ainsi les propriétés uniques obtenues pendant le broyage.

Assemblage de matériaux dissemblables

Le SPS permet le "soudage" ou le collage de matériaux qui sont généralement incompatibles. Il peut créer des joints solides et fiables entre deux céramiques différentes ou entre une céramique et un métal, avec ou sans couche intermédiaire. Ceci est extrêmement difficile à réaliser avec les méthodes traditionnelles.

Comprendre les compromis

Bien que puissant, le SPS n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Contraintes de géométrie et de taille

Le processus exige que la poudre soit contenue dans une matrice conductrice, qui est ensuite soumise à une pression. Cette configuration limite généralement les pièces finales à des formes simples comme des palets, des disques ou des carrés. La production de géométries grandes ou complexes est souvent peu pratique.

Dépendance à la conductivité électrique

L'efficacité la plus élevée est atteinte lorsque le matériau lui-même est électriquement conducteur, permettant une génération de chaleur interne. Bien que les matériaux isolants comme certaines céramiques puissent toujours être frittés, le processus repose uniquement sur le transfert de chaleur de la matrice, ce qui le rend moins efficace que pour les matériaux conducteurs.

Coûts d'équipement et d'exploitation

L'équipement SPS est plus complexe et a un coût d'investissement initial plus élevé qu'un four haute température standard. Bien que le processus soit rapide et hautement automatisé ("opération simple"), c'est une technique spécialisée nécessitant une expertise et une infrastructure spécifiques.

Faire le bon choix pour votre objectif

Le choix d'une méthode de frittage dépend entièrement de l'objectif final pour votre matériau.

- Si votre objectif principal est de préserver des microstructures nouvelles ou des caractéristiques à l'échelle nanométrique : le SPS est le choix supérieur en raison de son traitement à basse température et rapide, qui empêche la croissance des grains.

- Si votre objectif principal est de produire de grands volumes de pièces simples et peu coûteuses : la métallurgie des poudres conventionnelle et le frittage en four sont des solutions plus établies et plus rentables.

- Si votre objectif principal est de créer des pièces avec des géométries très complexes : la fabrication additive (impression 3D) combinée à une étape de frittage ultérieure est probablement la voie la plus appropriée.

- Si votre objectif principal est d'atteindre une densité maximale dans les composites de nouvelle génération ou les métaux réfractaires : le SPS offre une capacité inégalée pour consolider ces matériaux difficiles rapidement et efficacement.

En fin de compte, utiliser efficacement le SPS signifie comprendre que sa véritable puissance réside dans son contrôle précis de la microstructure d'un matériau.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Céramiques avancées et composites | Atteint une densité complète avec une croissance minimale des grains. |

| Métaux réfractaires | Consolide efficacement les matériaux à point de fusion élevé. |

| Matériaux nanostructurés | Préserve les caractéristiques à l'échelle nanométrique grâce à un traitement à basse température. |

| Assemblage de matériaux dissemblables | Crée des liaisons solides entre céramiques et métaux. |

Prêt à repousser les limites de votre recherche sur les matériaux ?

Le frittage plasma par étincelles de KINTEK vous permet de fabriquer des matériaux haute performance avec un contrôle microstructural précis, plus rapidement et à des températures plus basses que les méthodes conventionnelles. Que vous développiez des céramiques avancées, des composites métalliques ou que vous ayez besoin d'assembler des matériaux dissemblables, notre expertise et nos équipements de laboratoire spécialisés sont là pour soutenir votre innovation.

Contactez-nous dès aujourd'hui pour discuter de la façon dont le SPS peut accélérer vos projets de R&D. Atteignons ensemble vos objectifs en matière de matériaux.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères