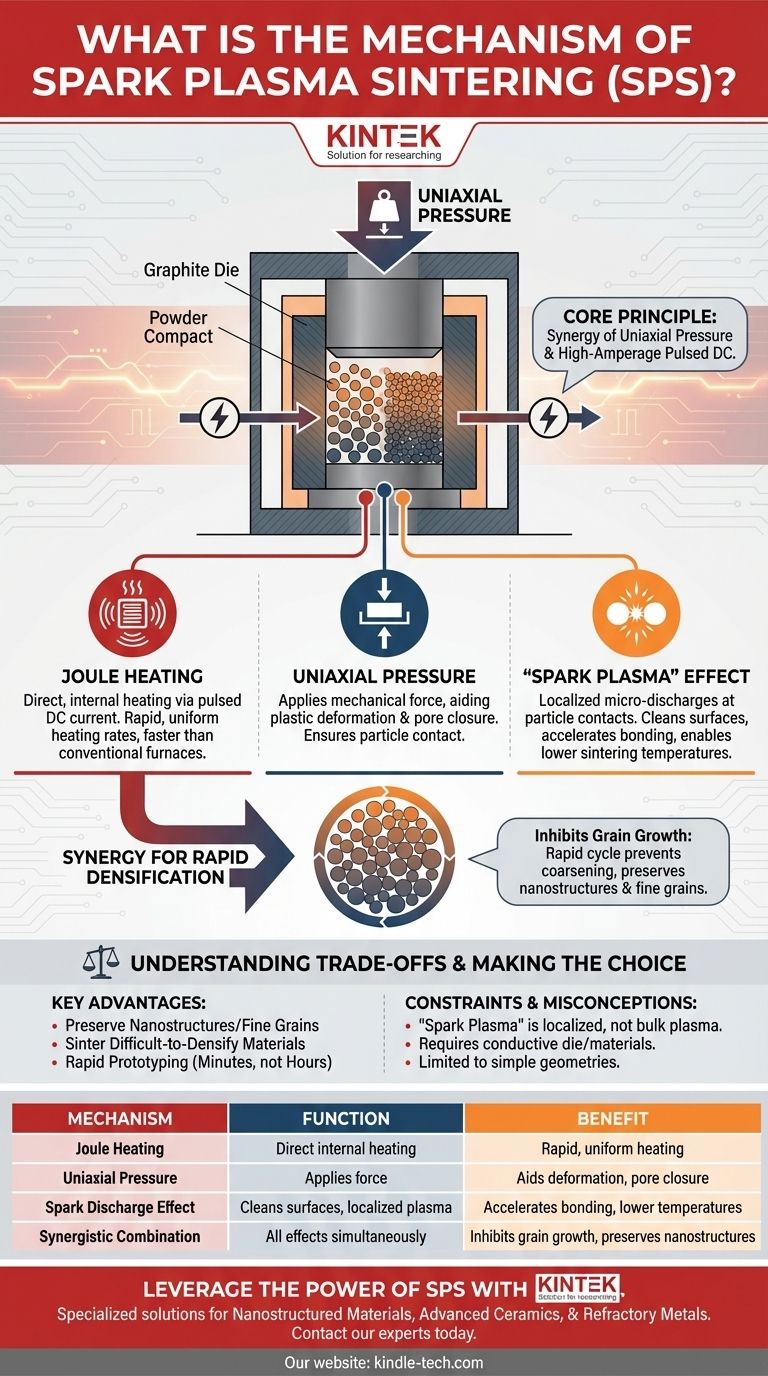

À la base, le frittage par plasma étincelle (SPS) est une technique de frittage avancée qui utilise une combinaison de pression uniaxiale et d'un courant continu (CC) pulsé à ampérage élevé pour consolider rapidement les poudres en un solide dense. Contrairement aux fours conventionnels qui chauffent par l'extérieur, le SPS fait passer le courant directement à travers l'échantillon et sa matrice conductrice, générant une chaleur intense précisément là où elle est nécessaire. Cette combinaison unique de facteurs accélère considérablement la densification.

Le mécanisme central du SPS n'est pas un processus unique, mais une synergie de trois effets : le chauffage Joule rapide, la déformation plastique causée par la pression mécanique et un effet de « plasma étincelle » débattu mais critique qui nettoie et active les surfaces des particules par des décharges électriques localisées. Cette combinaison permet un frittage plus rapide à des températures plus basses, préservant les microstructures uniques des matériaux.

Décortiquer le mécanisme du SPS

Pour vraiment comprendre le SPS, nous devons décomposer les phénomènes clés qui se produisent simultanément au cours de son cycle de processus très court.

Chauffage Joule : le moteur principal

Le mécanisme de chauffage fondamental dans le SPS est le chauffage Joule. Lorsque le courant CC à ampérage élevé traverse la matrice graphite conductrice et, dans de nombreux cas, le compact de poudre lui-même, la résistance électrique génère une chaleur intense, rapide et uniforme.

Ceci est fondamentalement différent d'un four conventionnel, qui repose sur une radiation et une convection plus lentes pour chauffer l'échantillon de l'extérieur vers l'intérieur. Le chauffage direct et interne du SPS est responsable de ses vitesses de chauffage exceptionnellement rapides.

Pression uniaxiale : aider à la déformation

Simultanément au courant électrique, une force uniaxiale est appliquée à la matrice. Cette pression remplit une fonction mécanique critique.

Elle force les particules de poudre à entrer en contact étroit, ce qui est essentiel à la fois pour la conductivité électrique et le transfert de chaleur. À des températures élevées, cette pression induit également une déformation plastique aux points de contact des particules, aidant à combler les pores et aidant mécaniquement le processus de densification.

L'effet « Plasma Étincelle » : le point de débat

L'aspect le plus unique — et débattu — du SPS est l'effet de la tension CC pulsée au niveau microscopique entre les particules de poudre individuelles.

Bien que le nom suggère un champ de plasma soutenu, le consensus est que le processus génère des micro-décharges ou des étincelles localisées dans les vides entre les particules. Cette décharge momentanée est censée créer une poche de plasma à haute température.

Ce plasma localisé a deux effets profonds. Premièrement, il aide à éliminer les contaminants et les couches d'oxyde des surfaces des particules, créant des sites propres et actifs. Deuxièmement, il favorise un transport de masse rapide, accélérant la formation de « cols » qui lient les particules ensemble.

Comment ces facteurs se combinent pour une densification rapide

La puissance du SPS provient de ces trois mécanismes fonctionnant en parfaite synergie, créant un environnement exceptionnellement efficace pour la densification.

Un processus synergique

La pression crée les points de contact particule-particule. Le chauffage Joule fournit l'énergie thermique globale nécessaire. L'effet de décharge d'étincelle fournit une rafale d'énergie finale, très localisée, précisément à ces points de contact pour surmonter les barrières d'activation et souder les particules ensemble.

Inhibition de la croissance des grains

Un avantage clé de ce processus rapide à basse température est l'inhibition de la croissance des grains. Dans le frittage conventionnel, les longs temps de maintien à haute température permettent aux grains de s'épaissir, ce qui peut dégrader les propriétés mécaniques.

Étant donné que le SPS termine la densification en quelques minutes, le matériau devient entièrement dense avant que les grains n'aient le temps de croître de manière significative. Cela en fait un outil inestimable pour produire des matériaux nanostructurés et à grains fins.

Comprendre les compromis et les idées fausses

Bien que puissant, il est essentiel d'aborder le SPS avec une compréhension claire de ses nuances et de ses limites.

Le nom peut être trompeur

Le terme « Frittage par Plasma Étincelle » est quelque peu inapproprié. La plupart des chercheurs s'accordent à dire qu'un plasma stable et en vrac n'est pas généré. Le phénomène électrique clé est plus précisément décrit comme une décharge électrique localisée entre les espaces des particules, et non un champ de plasma uniforme.

Contraintes matérielles et géométriques

Le SPS fonctionne plus efficacement avec des matériaux électriquement conducteurs ou semi-conducteurs et nécessite une matrice conductrice, qui est presque toujours en graphite. Bien qu'il existe des techniques pour le frittage de matériaux isolants, elles sont plus complexes. Le processus est également généralement limité à la production de géométries simples telles que des disques et des cylindres.

Le processus n'est pas entièrement compris

Comme la recherche l'indique, il n'existe pas encore de modèle unifié et universellement accepté pour le mécanisme du SPS. Bien que les principes fondamentaux soient bien établis, l'interaction précise des effets électriques, thermiques et mécaniques au niveau micro reste un domaine d'étude actif.

Faire le bon choix pour votre objectif

Comprendre le mécanisme du SPS vous permet de déterminer quand il est le choix supérieur par rapport aux méthodes conventionnelles telles que le pressage à chaud ou le frittage en four.

- Si votre objectif principal est de préserver les nanostructures ou les grains fins : Le SPS est le choix idéal, car son temps de cycle rapide empêche la croissance des grains qui se produit lors du frittage à haute température et longue durée.

- Si votre objectif principal est de fritter des matériaux difficiles à densifier : L'activation de surface due à l'effet de décharge d'étincelle rend le SPS très efficace pour consolider les céramiques avancées, les composites et les métaux réfractaires qui résistent aux méthodes conventionnelles.

- Si votre objectif principal est la découverte rapide de matériaux et le prototypage : L'ensemble du processus SPS prend quelques minutes, et non des heures, ce qui en fait un outil inégalé pour développer et tester rapidement de nouvelles compositions de matériaux.

En fin de compte, comprendre le mécanisme du SPS consiste à tirer parti de sa combinaison unique de chaleur, de pression et d'énergie électrique pour créer des matériaux avancés dotés de propriétés tout simplement hors de portée des méthodes conventionnelles.

Tableau récapitulatif :

| Composant du mécanisme | Fonction clé | Avantage résultant |

|---|---|---|

| Chauffage Joule | Chauffage direct et interne via courant CC pulsé | Chauffage rapide et uniforme ; cycles de processus plus rapides |

| Pression Uniaxiale | Applique une force au compact de poudre | Aide à la déformation plastique et à la fermeture des pores |

| Effet de Décharge d'Étincelle | Nettoie les surfaces et crée un plasma localisé aux contacts des particules | Accélère la liaison ; permet des températures de frittage plus basses |

| Combinaison Synergique | Les trois effets fonctionnent simultanément | Inhibe la croissance des grains ; préserve les nanostructures |

Prêt à exploiter la puissance du SPS dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de frittage par plasma étincelle. Nos solutions sont conçues pour les chercheurs et les ingénieurs qui se concentrent sur le développement de matériaux nanostructurés, de céramiques avancées et de métaux réfractaires.

En choisissant KINTEK, vous gagnez un partenaire dédié à vous aider à obtenir une densification rapide tout en préservant les microstructures critiques des matériaux, accélérant ainsi votre découverte et votre prototypage de matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système SPS peut répondre à vos objectifs de recherche spécifiques.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température