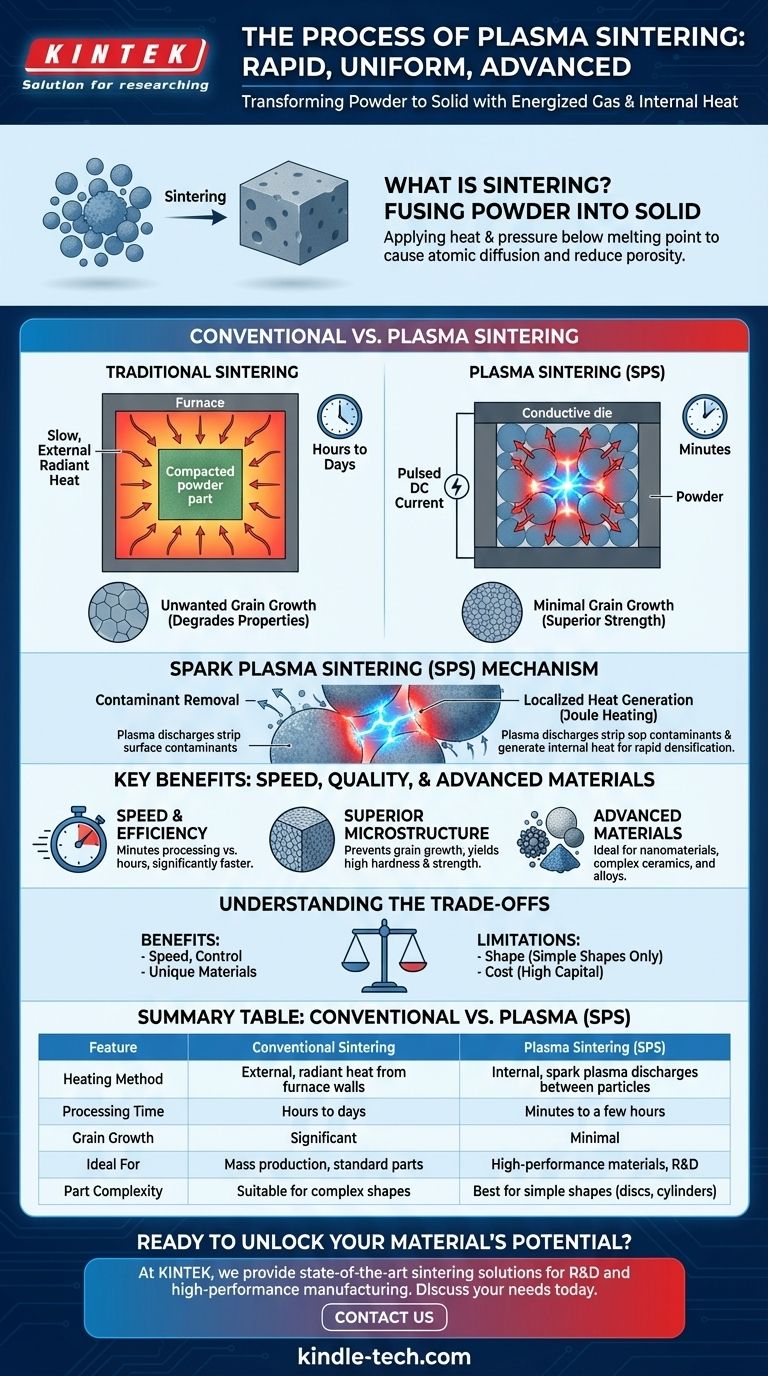

À la base, le frittage plasma est une technique de fabrication avancée qui utilise un gaz ionisé et énergisé — connu sous le nom de plasma — pour chauffer et fusionner rapidement des matériaux en poudre en un objet solide et dense. Contrairement au frittage traditionnel qui repose sur un chauffage lent et externe dans un four, le frittage plasma génère une chaleur intense directement à l'intérieur de la poudre elle-même. Cela permet des temps de traitement significativement plus rapides et un contrôle supérieur de la microstructure finale du matériau, la méthode la plus courante étant le frittage flash (Spark Plasma Sintering - SPS).

La différence fondamentale entre le frittage conventionnel et le frittage plasma n'est pas l'objectif, mais la méthode de chauffage. Alors que le frittage traditionnel chauffe lentement un matériau de l'extérieur vers l'intérieur, le frittage plasma utilise l'énergie électrique pour créer des décharges plasma entre les particules de poudre, les chauffant presque instantanément de l'intérieur vers l'extérieur.

Les Fondations : Comprendre l'Objectif du Frittage

Qu'est-ce que le Frittage ?

Le frittage est un processus qui transforme un ensemble de poudre lâche en une masse solide et cohérente. Ceci est réalisé en appliquant de la chaleur et de la pression à une température inférieure au point de fusion du matériau.

La chaleur encourage les atomes à se déplacer, ou à diffuser, à travers les limites des particules de poudre individuelles. Ce mouvement atomique fusionne efficacement les particules entre elles, réduisant l'espace vide (porosité) entre elles et créant une pièce dense et solide.

Le Processus de Frittage Conventionnel

Dans un four traditionnel, une pièce de poudre compactée (souvent appelée "pièce crue") est placée à l'intérieur et chauffée lentement. La chaleur rayonne des parois du four, pénétrant progressivement la pièce.

Ce processus est souvent lent, prenant de nombreuses heures, voire des jours. L'exposition prolongée à des températures élevées est nécessaire pour garantir que l'ensemble de la pièce atteigne la température requise pour que les atomes diffusent et que la pièce devienne entièrement dense.

Principales Limitations de la Méthode Traditionnelle

Le principal inconvénient du frittage conventionnel est sa vitesse. Les longs cycles de chauffage sont non seulement chronophages, mais peuvent également entraîner un problème critique : la croissance indésirable des grains.

Lorsque le matériau est maintenu à des températures élevées, les petits grains cristallins qu'il contient ont tendance à fusionner et à grossir. Cela peut dégrader les propriétés mécaniques du matériau, telles que sa résistance et sa dureté.

Comment le Plasma Change la Donne : Le Mécanisme du Frittage Flash (SPS)

Introduction au Plasma : Le Quatrième État de la Matière

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz qui a été énergisé au point où ses atomes deviennent ionisés, créant un environnement hautement conducteur et réactif. Pensez-y comme une version contrôlée et microscopique de la foudre.

Le Rôle du Plasma dans le Frittage

Dans la méthode la plus courante, le frittage flash (Spark Plasma Sintering - SPS), la poudre est placée dans une matrice conductrice, généralement en graphite. Un courant continu (DC) pulsé à haute intensité est ensuite passé à travers la matrice et la poudre elle-même.

Cela crée des décharges de plasma d'étincelles momentanées dans les interstices microscopiques entre les particules de poudre. Ces étincelles de plasma ont deux effets critiques : elles éliminent les contaminants des surfaces des particules et génèrent une chaleur intense et localisée précisément aux contacts inter-particules.

Le Résultat : Une Densification Rapide et Uniforme

Parce que la chaleur est générée internement et exactement là où elle est nécessaire, la poudre se consolide avec une rapidité incroyable, souvent en quelques minutes. Ce chauffage direct et efficace est connu sous le nom de chauffage Joule.

La température globale du four et de la majeure partie du matériau peut rester inférieure à celle du frittage conventionnel, et le temps passé à la température maximale est considérablement réduit. Cela empêche la croissance indésirable des grains, préservant la microstructure fine de la poudre de départ.

Comprendre les Compromis

Avantage Clé : Vitesse et Contrôle de la Microstructure

Le plus grand avantage du frittage plasma est la combinaison de la vitesse et de la qualité. Les temps de traitement sont réduits de plusieurs heures à quelques minutes, et la capacité à éviter la croissance des grains permet la création de matériaux avec des grains exceptionnellement fins, conduisant à une dureté et une résistance supérieures.

Avantage Clé : Traitement des Matériaux Avancés

Le SPS est particulièrement efficace pour consolider des matériaux difficiles à fritter de manière conventionnelle. Cela inclut les nanomatériaux, dont les propriétés uniques sont perdues si une croissance des grains se produit, ainsi que les céramiques avancées ou les composites.

La Principale Limitation : Forme et Échelle

La principale contrainte du SPS est la complexité géométrique. Le processus repose sur le passage d'un courant à travers une matrice simple, il est donc mieux adapté à la production de formes simples comme des disques, des cylindres et des blocs. La création de pièces grandes ou complexes est significativement plus difficile qu'avec d'autres méthodes comme l'impression 3D ou le moulage par injection de métal.

Le Facteur Coût

Les systèmes SPS sont plus complexes et ont un coût d'investissement plus élevé que les fours de frittage traditionnels. Cela rend la technologie mieux adaptée aux applications de grande valeur dans la recherche et la fabrication avancée plutôt qu'à la production de masse de composants simples.

Faire le Bon Choix pour Votre Objectif

Lors du choix d'une méthode de frittage, votre objectif final est le facteur le plus important.

- Si votre objectif principal est la production de masse rentable de pièces standard : Le frittage conventionnel reste un choix robuste et évolutif.

- Si votre objectif principal est la création de matériaux haute performance avec une résistance supérieure : Le frittage plasma (SPS) est la technologie idéale pour atteindre une densité élevée tout en préservant une microstructure à grains fins.

- Si votre objectif principal est la recherche et le développement rapides de nouveaux alliages ou composites : La rapidité du frittage plasma en fait un outil inégalé pour itérer et tester rapidement de nouvelles formulations de matériaux.

En fin de compte, comprendre la différence fondamentale dans le mécanisme de chauffage est la clé pour choisir la bonne technologie afin d'atteindre vos objectifs de performance des matériaux.

Tableau Récapitulatif :

| Caractéristique | Frittage Conventionnel | Frittage Plasma (SPS) |

|---|---|---|

| Méthode de Chauffage | Chaleur externe, rayonnante des parois du four | Chaleur interne, décharges plasma d'étincelles entre les particules |

| Temps de Traitement | Heures à jours | Minutes à quelques heures |

| Croissance des Grains | Significative en raison des températures élevées prolongées | Minimale en raison du traitement rapide |

| Idéal Pour | Production de masse rentable de pièces standard | Matériaux haute performance, nanomatériaux, R&D |

| Complexité des Pièces | Convient aux formes complexes | Idéal pour les formes simples (disques, cylindres) |

Prêt à libérer le potentiel du frittage plasma pour vos matériaux avancés ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de pointe, y compris des solutions de frittage avancées, pour répondre aux besoins exigeants de la recherche et de la fabrication haute performance. Que vous développiez de nouveaux alliages, travailliez avec des nanomatériaux ou recherchiez des propriétés matérielles supérieures, notre expertise peut vous aider à réaliser une densification rapide et précise.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos solutions peuvent accélérer votre R&D et améliorer les performances de vos matériaux.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel effet un environnement de vide poussé dans un four de pressage à chaud a-t-il sur les alliages Mo-Na ? Obtenir des microstructures pures

- Quel est le rôle d'un four à presse chaude de laboratoire dans le soudage par diffusion du cuivre-béryllium ? Obtenir des soudures parfaites

- Quel est le but de l'utilisation d'une presse isostatique à chaud pour un traitement secondaire ? Maximiser la densité des composites de cuivre

- Comment la presse isostatique à chaud (HIP) contribue-t-elle à la densification des électrolytes à état solide LLZA ?

- Qu'est-ce que le SPS et quels sont ses avantages ? Une méthode rapide et efficace pour les matériaux haute performance

- Quel est le rôle de l'équipement de frittage par consolidation isostatique à chaud (HIP) dans le post-traitement des composites Inconel 718/TiC ?

- Pourquoi est-il nécessaire de maintenir un vide dynamique dans le frittage par pressage à chaud des composites NiCr ? Assurer une pureté et une densité maximales

- Pourquoi un four de pressage à chaud sous vide doit-il être utilisé pour le frittage des alliages Ti-3Al-2.5V ? Assurer une qualité de titane haute performance