Le frittage plasma par étincelles (SPS) est une technique de fabrication avancée utilisée pour consolider rapidement des poudres de polymères en un matériau dense et solide. Contrairement aux méthodes conventionnelles qui reposent sur un chauffage externe lent dans un four, le SPS utilise une combinaison de courant électrique continu pulsé et de pression uniaxiale pour lier les particules de polymère en quelques minutes.

L'avantage principal du SPS pour les polymères est sa vitesse exceptionnelle. Ce traitement rapide minimise l'exposition du matériau aux températures élevées, prévenant ainsi la dégradation thermique qui afflige souvent les méthodes conventionnelles et permettant la création de composites polymères haute performance avec des additifs sensibles.

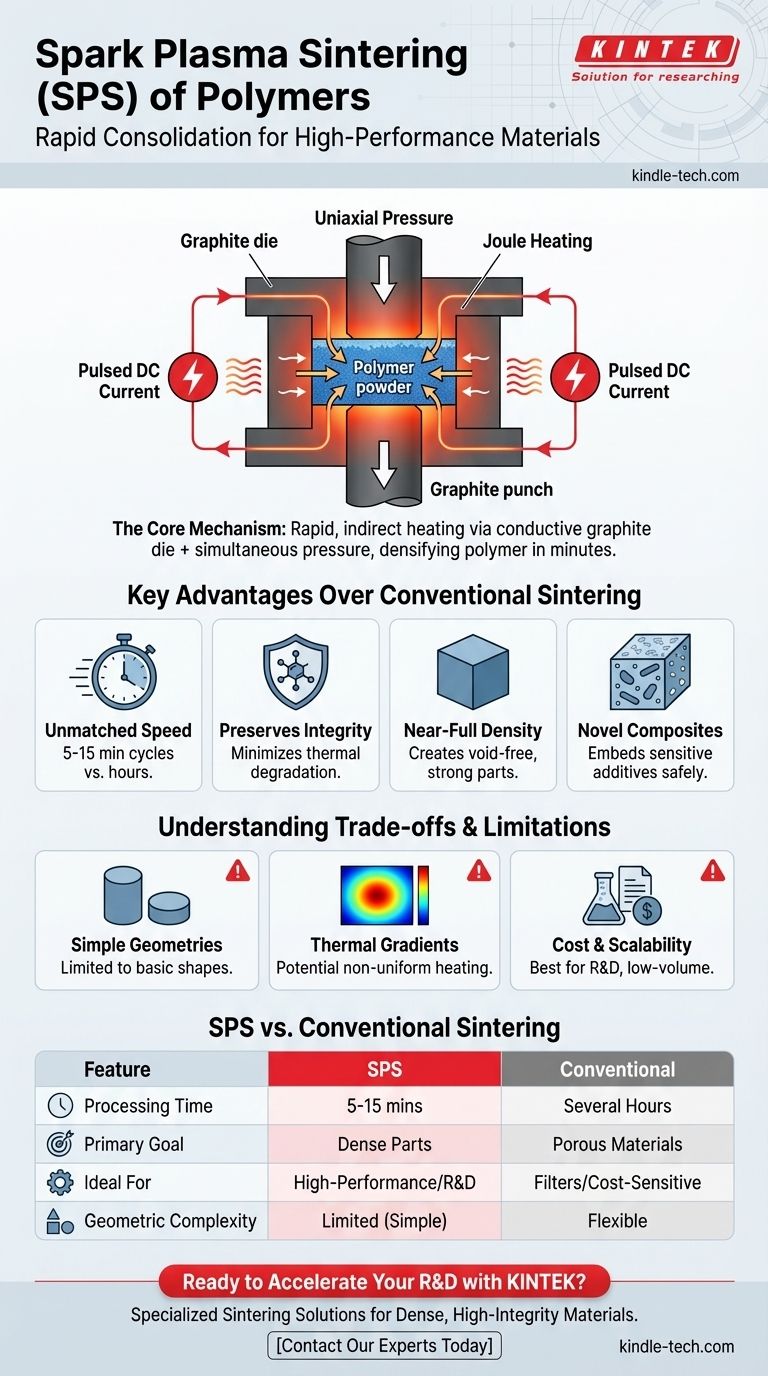

Le mécanisme principal : Comment le SPS fonctionne avec les polymères

Bien que le nom suggère un rôle direct du plasma, les mécanismes primaires du frittage des polymères sont des processus thermiques et mécaniques bien compris. Le terme "plasma par étincelles" est un nom impropre connu ; la clé est un chauffage rapide et localisé.

Le rôle du courant pulsé et du chauffage Joule

La poudre de polymère est chargée dans une matrice en graphite. Un courant continu (DC) pulsé et puissant est passé à travers cet outillage en graphite, et non directement à travers le polymère isolant.

Le graphite, étant électriquement résistif, chauffe extrêmement rapidement grâce au chauffage Joule. Cette chaleur est ensuite rapidement conduite dans la poudre de polymère, augmentant sa température jusqu'au point de frittage.

L'impact de la pression uniaxiale

Simultanément au chauffage, une quantité significative de pression uniaxiale est appliquée à la poudre via des poinçons en graphite.

Cette pression force les particules de polymère ramollies à entrer en contact intime, aidant à la déformation plastique et éliminant les vides entre elles. La synergie du chauffage rapide et de la pression est ce qui entraîne la densification rapide.

Surmonter le défi de l'isolant

Les polymères sont généralement des isolants électriques, de sorte que le courant pulsé ne peut pas les traverser efficacement. Le SPS surmonte ce problème en utilisant la matrice en graphite conductrice comme élément chauffant principal.

Ce chauffage indirect est incroyablement efficace, garantissant que le polymère atteint sa température de traitement beaucoup plus rapidement que dans un four conventionnel, où la chaleur doit rayonner et se convecter lentement vers l'intérieur.

Avantages clés par rapport au frittage conventionnel

Le mécanisme unique du SPS offre des avantages distincts par rapport au traitement traditionnel des polymères, qui est souvent utilisé pour créer des matériaux poreux comme des filtres à partir de polyéthylène ou de polypropylène.

Vitesse inégalée

Un cycle SPS est généralement achevé en 5 à 15 minutes. Il s'agit d'une réduction spectaculaire par rapport au pressage à chaud ou au frittage en four conventionnels, qui peuvent prendre plusieurs heures.

Préservation de l'intégrité du polymère

La courte durée à haute température est l'avantage le plus critique. Elle minimise la dégradation thermique, telle que la scission de chaîne ou l'oxydation, qui peut détruire les propriétés mécaniques d'un polymère. Cela permet le traitement de polymères sensibles à la chaleur.

Atteindre une densité quasi totale

La combinaison de la pression et de la chaleur élimine efficacement la porosité. Alors que le frittage conventionnel est souvent utilisé pour créer des structures intentionnellement poreuses, le SPS excelle dans la production de pièces entièrement denses et sans vide avec une résistance mécanique supérieure.

Permettre de nouveaux composites

Le SPS est exceptionnellement bien adapté à la création de composites à matrice polymère. Des charges fonctionnelles sensibles, telles que les nanotubes de carbone, le graphène ou même les molécules biologiques, peuvent être intégrées dans la matrice polymère sans être endommagées par une exposition prolongée à la chaleur.

Comprendre les compromis et les limites

Malgré ses avantages, le SPS est une technique spécialisée avec des contraintes spécifiques qui la rendent inadaptée à toutes les applications.

Contraintes géométriques

Le processus est limité aux géométries simples, telles que les disques, les cylindres et les blocs rectangulaires. La dépendance à une matrice rigide et à une pression uniaxiale empêche la création de formes complexes.

Potentiel de gradients thermiques

Dans les échantillons plus grands ou les matériaux à très faible conductivité thermique, un chauffage non uniforme peut se produire. L'extérieur de l'échantillon peut être plus chaud que le centre, ce qui peut entraîner des variations de densité et de propriétés mécaniques.

Coût de l'équipement et évolutivité

Les systèmes SPS sont coûteux et complexes. Cela rend la technologie mieux adaptée à la recherche, au développement et à la production en petit volume de composants de grande valeur plutôt qu'à la fabrication de masse.

Choisir la bonne approche de frittage

Votre choix de technologie doit être aligné avec les propriétés dont vous avez besoin dans le produit final.

- Si votre objectif principal est de créer des matériaux poreux pour la filtration ou la diffusion : Le frittage conventionnel de grandes particules de polymère reste la méthode la plus efficace et la plus économique.

- Si votre objectif principal est de prototyper rapidement des pièces polymères denses et performantes : Le frittage plasma par étincelles offre une combinaison inégalée de vitesse et de préservation des propriétés.

- Si votre objectif principal est de développer des composites avancés avec des additifs sensibles à la chaleur : Le SPS est sans doute la technique supérieure pour intégrer des charges fonctionnelles sans les endommager, ni la matrice polymère.

En fin de compte, le choix de la bonne technique dépend de votre objectif final : une porosité simple et rentable ou une performance matérielle avancée et à haute densité.

Tableau récapitulatif :

| Caractéristique | Frittage plasma par étincelles (SPS) | Frittage conventionnel |

|---|---|---|

| Temps de traitement | 5 - 15 minutes | Plusieurs heures |

| Avantage principal | Minimise la dégradation thermique ; crée des pièces denses | Rentable pour la création de matériaux poreux |

| Idéal pour | Pièces haute performance, composites sensibles, R&D | Filtres, structures poreuses, production sensible aux coûts |

| Complexité géométrique | Limitée (disques, cylindres) | Plus flexible |

Prêt à prototyper rapidement des pièces polymères haute performance ou des composites avancés ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de frittage. Notre expertise peut vous aider à tirer parti du frittage plasma par étincelles pour créer des matériaux denses et de haute intégrité avec des additifs sensibles, tout en réduisant considérablement les temps de traitement.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont le SPS peut accélérer votre R&D et le développement de vos matériaux.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité