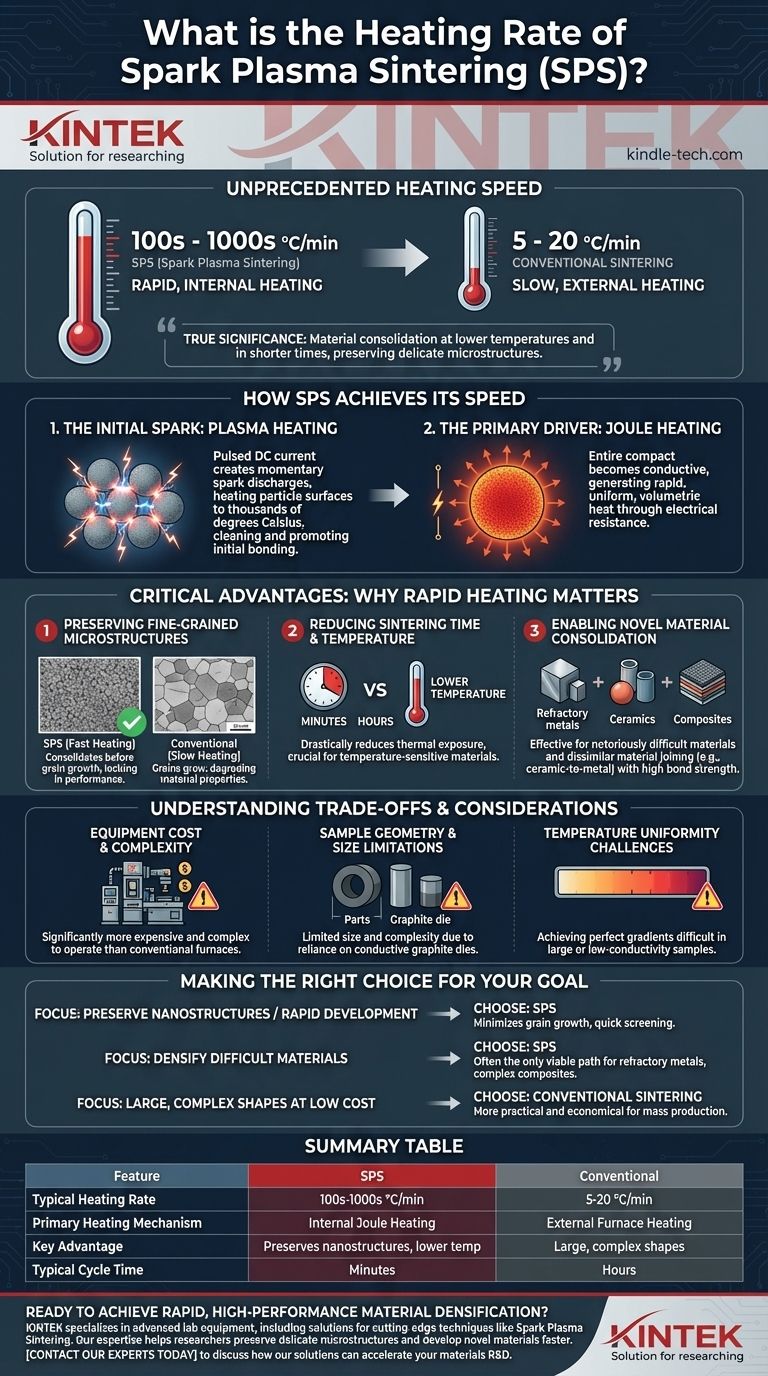

En bref, la vitesse de chauffage du frittage plasma par étincelles (SPS) est exceptionnellement élevée. Alors que les fours conventionnels chauffent à des vitesses de 5 à 20 °C par minute, le SPS peut atteindre des vitesses de chauffage de centaines, voire de milliers de degrés Celsius par minute, permettant de réaliser un cycle de frittage complet en une fraction du temps.

La véritable signification du chauffage rapide en SPS n'est pas seulement la vitesse, mais la façon dont il modifie fondamentalement le processus de frittage. Ce mécanisme de chauffage unique permet la consolidation des matériaux à des températures globales plus basses et en des temps plus courts, ce qui est essentiel pour préserver les microstructures délicates et performantes qui seraient autrement détruites.

Comment le SPS atteint sa vitesse de chauffage sans précédent

Le chauffage rapide n'est pas une caractéristique d'un four externe, mais est généré directement à l'intérieur du matériau lui-même. Ceci est accompli par une combinaison de deux mécanismes de chauffage distincts.

L'étincelle initiale : le chauffage par plasma

Le processus commence par le passage d'un courant continu pulsé à travers la matrice conductrice et le compact de poudre. Aux points de contact entre les particules de poudre individuelles, la résistance électrique est élevée, générant des décharges d'étincelles momentanées.

Ces étincelles créent un plasma localisé et momentané, chauffant les surfaces des particules à des températures de plusieurs milliers de degrés Celsius. Ce chauffage intense et bref purifie et active les surfaces des particules, vaporisant les impuretés et favorisant la formation initiale de "cols" qui lient les particules entre elles.

Le moteur principal : le chauffage Joule

Une fois les contacts initiaux établis, le compact de poudre entier devient plus conducteur. Le mécanisme de chauffage principal passe alors au chauffage Joule.

C'est le même principe qui fait qu'un fil chauffe lorsque l'électricité le traverse. La résistance électrique du compact de poudre dans son ensemble génère une chaleur rapide, uniforme et volumétrique dans tout le matériau.

L'avantage critique : pourquoi le chauffage rapide est important

La vitesse du SPS est un moyen d'atteindre une fin. Le chauffage rapide et les temps de traitement courts débloquent des avantages significatifs en science des matériaux qui sont inaccessibles avec les méthodes de frittage conventionnelles.

Préservation des microstructures à grains fins

De nombreux matériaux avancés tirent leurs propriétés supérieures de structures granulaires extrêmement petites, ou nanométriques. Lors d'un chauffage lent et conventionnel, ces grains ont le temps de grossir, ce qui peut dégrader les propriétés finales du matériau.

Parce que le SPS est si rapide, il consolide la poudre en un solide dense avant que les grains n'aient le temps de croître. Cela lui permet de préserver les microstructures raffinées créées par des processus comme le broyage cryogénique, en fixant les performances souhaitées.

Réduction du temps et de la température de frittage

Le surchauffage localisé à la surface des particules permet une liaison et une densification efficaces à une température globale beaucoup plus basse que les méthodes traditionnelles.

La combinaison d'une température requise plus basse et d'un temps de cycle de quelques minutes au lieu de plusieurs heures réduit drastiquement l'exposition thermique du matériau. Ceci est crucial pour les matériaux sensibles à la température ou réactifs.

Permettre la consolidation de matériaux nouveaux

Le mécanisme de chauffage unique rend le SPS exceptionnellement efficace pour les matériaux notoirement difficiles à fritter. Cela inclut les métaux réfractaires, certaines céramiques et les matériaux composites à gradient.

De plus, le processus améliore l'autodiffusion, permettant le jointoiement direct ou le "soudage" de matériaux dissemblables, tels que la céramique au métal, avec une forte résistance de liaison.

Comprendre les compromis et les considérations

Bien que puissant, le SPS n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Coût et complexité de l'équipement

Les systèmes de frittage plasma par étincelles sont considérablement plus chers et complexes à utiliser et à entretenir que les fours conventionnels utilisés pour le frittage traditionnel.

Limitations de la géométrie et de la taille des échantillons

Le processus repose sur une matrice en graphite conductrice pour contenir la poudre et conduire le courant. Cela limite intrinsèquement la taille et la complexité des pièces pouvant être produites, les formes cylindriques simples étant les plus courantes.

Défis d'uniformité de la température

Bien que le chauffage soit généralement uniforme, il peut être difficile d'obtenir des gradients thermiques parfaits dans des échantillons plus grands ou des matériaux à très faible conductivité électrique. Cela peut entraîner de légères variations de densité ou de microstructure au sein d'une même pièce.

Faire le bon choix pour votre objectif

Le SPS est un outil spécialisé, mieux appliqué à des défis spécifiques. Utilisez ce guide pour déterminer s'il correspond à votre objectif.

- Si votre objectif principal est de préserver les nanostructures ou les grains fins : le SPS est le choix supérieur, car il minimise la croissance des grains qui afflige les méthodes plus lentes.

- Si votre objectif principal est le développement rapide de matériaux : le temps de cycle incroyablement court du SPS en fait un outil idéal pour cribler rapidement de nouvelles compositions et formulations.

- Si votre objectif principal est de densifier des matériaux difficiles : pour les métaux réfractaires, les céramiques covalentes ou les composites complexes qui ne parviennent pas à se densifier avec les méthodes conventionnelles, le SPS est souvent la seule voie viable.

- Si votre objectif principal est de produire des formes grandes et complexes à faible coût : la métallurgie des poudres traditionnelle et le frittage au four restent l'option la plus pratique et la plus économique.

En fin de compte, le frittage plasma par étincelles vous permet de créer des matériaux avancés qui ne sont tout simplement pas possibles avec les techniques conventionnelles.

Tableau récapitulatif :

| Caractéristique | Frittage Plasma par Étincelles (SPS) | Frittage Conventionnel |

|---|---|---|

| Vitesse de chauffage typique | 100s - 1000s °C/min | 5 - 20 °C/min |

| Mécanisme de chauffage principal | Chauffage Joule interne | Chauffage par four externe |

| Avantage clé | Préserve les nanostructures, température de frittage plus basse | Convient aux formes grandes et complexes |

| Temps de cycle typique | Minutes | Heures |

Prêt à réaliser une densification rapide et haute performance des matériaux ?

KINTEK est spécialisé dans l'équipement de laboratoire de pointe, y compris les solutions pour des techniques de pointe comme le frittage plasma par étincelles. Notre expertise aide les chercheurs et les ingénieurs comme vous à préserver les microstructures délicates et à développer de nouveaux matériaux plus rapidement.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent accélérer votre R&D en matériaux.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température