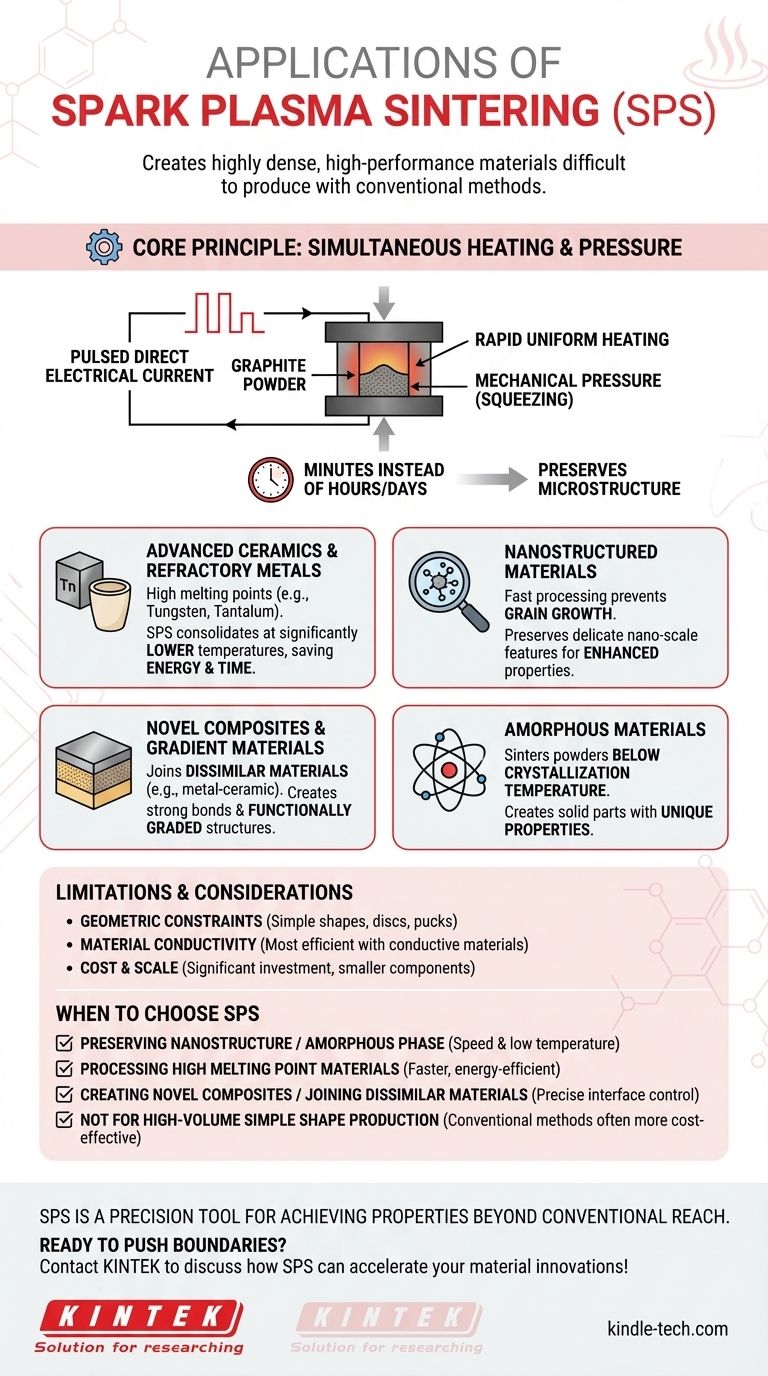

À la base, le frittage par plasma étincelle (SPS) est une technique de fabrication spécialisée utilisée pour créer des matériaux très denses et haute performance, difficiles ou impossibles à produire par des méthodes conventionnelles. Ses applications principales impliquent le traitement des céramiques avancées, des métaux réfractaires avec des points de fusion extrêmement élevés, et des matériaux composites nouveaux où la préservation d'une microstructure unique est essentielle.

La véritable valeur du frittage par plasma étincelle réside dans sa capacité à consolider les matériaux à des températures plus basses et en une fraction du temps. Cette combinaison unique de vitesse et de contrôle en fait le choix idéal pour fabriquer des matériaux avancés tout en préservant des structures nano-échelles ou amorphes délicates.

Le Principe Fondamental : Pourquoi le SPS est Différent

Pour comprendre ses applications, il faut d'abord comprendre comment fonctionne le SPS. Contrairement à un four traditionnel qui chauffe lentement un matériau de l'extérieur vers l'intérieur, le SPS utilise une approche différente.

Chauffage et Pression Simultanés

Un courant électrique continu pulsé est passé directement à travers une matrice conductrice (généralement en graphite) et, souvent, à travers la poudre du matériau elle-même. Cela crée un chauffage rapide et uniforme dans tout l'échantillon.

Simultanément, une pression mécanique est appliquée, comprimant les particules. Cette combinaison de chaleur directe et de pression accélère considérablement le processus de frittage.

L'Impact de la Vitesse

L'ensemble du processus, du chauffage au refroidissement, peut être achevé en quelques minutes plutôt qu'en heures, voire en jours, requis pour le frittage conventionnel.

Cette vitesse est la clé de ses capacités uniques. Elle permet de densifier les matériaux avant que des changements indésirables, tels que la croissance des grains ou les transitions de phase, ne puissent se produire, préservant ainsi les propriétés souhaitées du matériau.

Domaines d'Application Clés

Les caractéristiques uniques du SPS le rendent exceptionnellement adapté à des classes spécifiques de matériaux avancés.

Céramiques Avancées et Métaux Réfractaires

Des matériaux comme le tungstène, le tantale et les céramiques avancées ont des points de fusion exceptionnellement élevés, ce qui les rend difficiles à traiter.

Le SPS peut consolider ces matériaux en formes solides denses à des températures inférieures de plusieurs centaines de degrés à leur point de fusion, économisant énormément d'énergie et de temps.

Matériaux Nanostructurés

Créer des matériaux avec des caractéristiques à l'échelle nanométrique est une chose ; les préserver pendant la consolidation en est une autre. Le frittage conventionnel à haute température détruit souvent ces structures délicates.

Parce que le SPS est si rapide et fonctionne à des températures plus basses, il peut fritter des poudres nanocristallines en une pièce solide sans détruire leur microstructure raffinée. Ceci est essentiel pour les matériaux aux propriétés mécaniques ou électriques améliorées.

Composites Nouveaux et Matériaux Gradués

Le SPS excelle dans la liaison de matériaux dissemblables, tels que les métaux et les céramiques, pour créer des composites avancés.

Le chauffage rapide et localisé permet la formation de liaisons solides à l'interface sans provoquer de réactions chimiques étendues et dommageables entre les différentes couches. Cela permet la création de matériaux à gradient de fonction où la composition change progressivement à travers la pièce.

Matériaux Amorphes

Les matériaux amorphes, comme les verres métalliques, n'ont pas de structure cristalline. Cette structure est la source de leurs propriétés uniques mais est facilement perdue lorsqu'elle est chauffée.

Le contrôle précis de la température et les courts temps de traitement du SPS permettent de fritter ces poudres en dessous de leur température de cristallisation, créant des pièces amorphes solides qui étaient auparavant impossibles à fabriquer.

Limites et Considérations Pratiques

Bien que puissant, le SPS n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Contraintes Géométriques

La configuration SPS la plus courante implique une matrice cylindrique en graphite. Cela signifie que la technique est mieux adaptée à la production de formes simples telles que des disques, des pastilles ou des blocs. Les pièces complexes de forme quasi-finale ne sont généralement pas réalisables.

Conductivité des Matériaux

Le processus est plus efficace lorsque le matériau à fritter possède une certaine conductivité électrique, permettant au courant de le traverser directement. Bien que les matériaux isolants comme certaines céramiques puissent être frittés, ils dépendent uniquement de la chaleur conduite par la matrice, ce qui peut réduire l'efficacité.

Coût et Échelle

L'équipement SPS est spécialisé et représente un investissement en capital important par rapport aux fours conventionnels. De plus, le processus est généralement utilisé pour des composants plus petits et de grande valeur plutôt que pour une production industrielle à grande échelle.

Quand Choisir le Frittage par Plasma Étincelle

Votre décision d'utiliser le SPS doit être motivée par les propriétés spécifiques que vous souhaitez obtenir dans votre matériau final.

- Si votre objectif principal est de préserver une nanostructure ou une phase amorphe : Le SPS est l'une des meilleures techniques disponibles en raison de sa vitesse et de ses basses températures de traitement.

- Si votre objectif principal est de traiter des matériaux avec des points de fusion extrêmement élevés : Le SPS offre une voie plus rapide et plus économe en énergie pour créer des pièces denses par rapport aux méthodes conventionnelles à haute température.

- Si votre objectif principal est de créer de nouveaux composites ou de joindre des matériaux dissemblables : Le SPS offre un niveau de contrôle sur l'interface entre les matériaux difficile à atteindre avec d'autres méthodes.

- Si votre objectif principal est la production en grand volume de formes simples à partir de métaux courants : Le frittage conventionnel ou d'autres procédés de fabrication sont presque toujours plus rentables.

En fin de compte, le frittage par plasma étincelle est un outil de précision pour atteindre des propriétés matérielles qui sont hors de portée des procédés conventionnels.

Tableau Récapitulatif :

| Domaine d'Application | Avantage Clé du SPS |

|---|---|

| Céramiques Avancées et Métaux Réfractaires | Consolide les matériaux à des températures nettement plus basses. |

| Matériaux Nanostructurés | Préserve les caractéristiques délicates à l'échelle nanométrique pendant la densification. |

| Composites Nouveaux et Matériaux Gradués | Joint des matériaux dissemblables (ex. métal-céramique) avec des liaisons solides. |

| Matériaux Amorphes | Fritte les poudres sans provoquer de cristallisation. |

Prêt à repousser les limites de votre recherche sur les matériaux ?

Le frittage par plasma étincelle de KINTEK vous permet de fabriquer des matériaux avancés avec précision, en préservant les microstructures critiques impossibles à obtenir avec les méthodes conventionnelles. Que vous développiez des céramiques nanostructurées, des composites nouveaux ou des métaux amorphes, nos solutions SPS offrent la vitesse et le contrôle dont vous avez besoin.

KINTEK se spécialise dans l'équipement de laboratoire avancé, y compris les systèmes SPS, pour répondre aux besoins évolutifs des laboratoires de recherche et développement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le SPS peut accélérer vos innovations matérielles !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi est-il nécessaire de maintenir un vide dynamique dans le frittage par pressage à chaud des composites NiCr ? Assurer une pureté et une densité maximales

- Quels sont les fondamentaux du procédé de frittage par plasma étincelle ? Débloquez une consolidation de matériaux rapide et haute performance

- Comment la pression axiale dans un four de pressage à chaud affecte-t-elle les cibles de Cd2SnO4 ? Optimisation du frittage pour des cibles de haute densité

- Pourquoi est-il nécessaire de maintenir un niveau de vide d'environ 30 Pa dans un four de pressage à chaud sous vide lors de la préparation de matériaux composites C-SiC-B4C ?

- Pourquoi un vide poussé est-il nécessaire pour les composites Ti/Al ? Obtenir une liaison métallurgique supérieure par pressage à chaud

- Comment le contrôle de la température dans un four de pressage à chaud sous vide influence-t-il les composites C_fibre/Si3N4 ? Maîtriser la précision de la microstructure

- Comment un four de frittage à chaud sous vide à résistance graphite facilite-t-il la densification des céramiques de ZrB2 difficiles à fritter ?

- Comment le pressage isostatique à chaud (HIP) améliore-t-il les propriétés des pièces moulées en métal ? Amélioration de la densité et de la durée de vie en fatigue