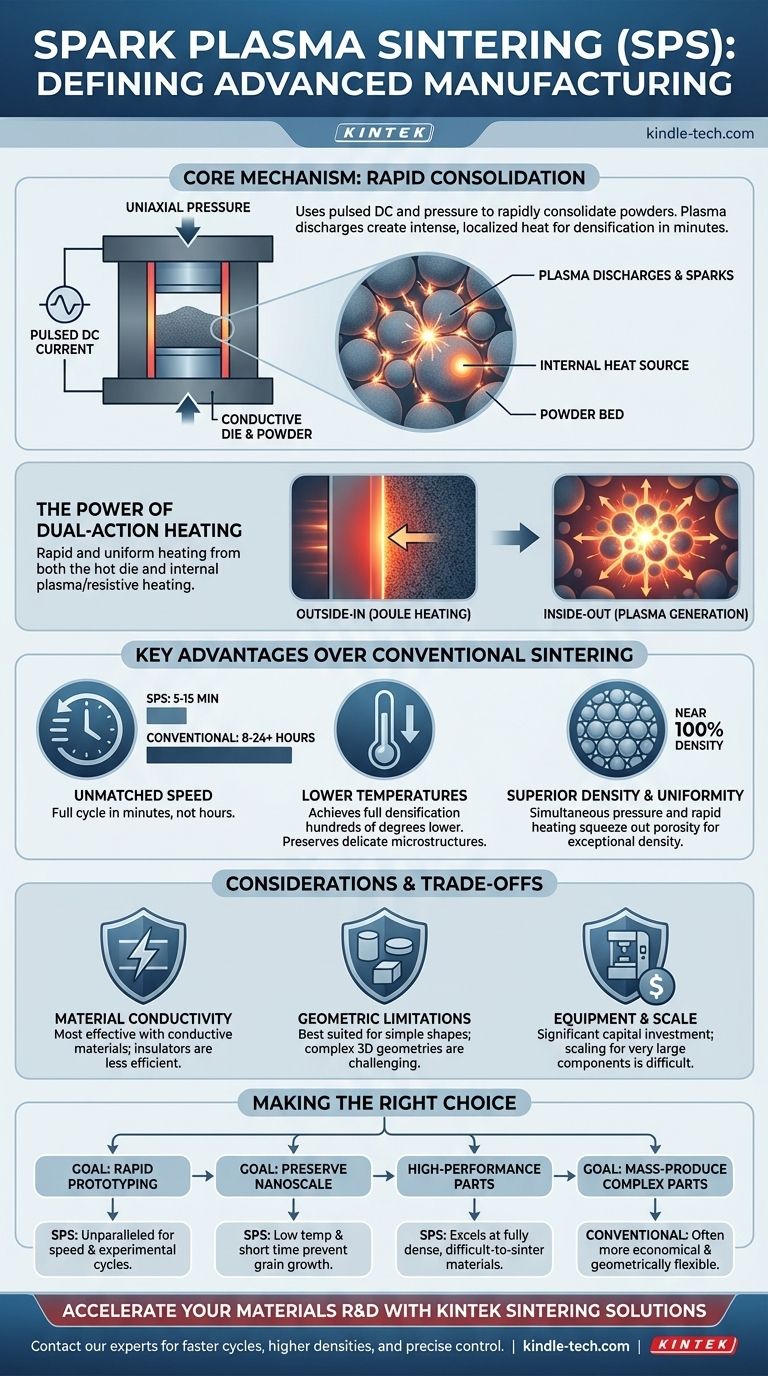

À la base, le frittage par étincelage sous pression (SPS) est une technique de fabrication avancée qui utilise un courant continu pulsé et une pression uniaxiale pour consolider rapidement des poudres en une masse solide et dense. Contrairement au frittage traditionnel qui repose sur un chauffage externe lent dans un four pendant de nombreuses heures, le SPS fait passer l'électricité directement à travers la poudre et ses outils, créant une chaleur intense et localisée qui accélère considérablement le processus.

La distinction essentielle du frittage par plasma réside dans son mécanisme de chauffage. Il génère des décharges de plasma dans les espaces microscopiques entre les particules de poudre, créant une source de chaleur interne très efficace qui permet une densification complète en quelques minutes plutôt qu'en quelques heures, souvent à des températures globales nettement inférieures.

Comment le frittage par plasma redéfinit le processus

Le frittage traditionnel est un processus lent et méthodique de cuisson des poudres jusqu'à ce qu'elles fusionnent. Le frittage par plasma, également connu sous le nom de Technique de Frittage Assisté par Champ (FAST), modifie fondamentalement le système de distribution d'énergie pour un résultat plus rapide et plus contrôlé.

Le mécanisme central : courant, pression et plasma

Le processus commence par le chargement d'une poudre de matériau dans une matrice conductrice, généralement en graphite. Cet assemblage est placé entre deux électrodes à l'intérieur d'une chambre à vide.

Un courant continu (CC) pulsé de haute puissance est ensuite appliqué à travers les électrodes. Simultanément, un système mécanique applique une pression uniaxiale élevée sur la poudre.

Le courant électrique traversant la poudre génère des étincelles dans les vides entre les particules individuelles. Cette énergie crée de minuscules poches localisées de plasma à haute température, le quatrième état de la matière.

La puissance du chauffage à double action

Cette décharge de plasma, combinée à la résistance électrique de la poudre et de la matrice (chauffage Joule), crée un effet de chauffage incroyablement rapide et uniforme.

Le matériau est chauffé de l'extérieur vers l'intérieur par la matrice chaude, et de l'intérieur vers l'extérieur par la génération de plasma interne et le chauffage résistif. Cette double action est la clé de sa vitesse et de son efficacité.

Un environnement contrôlé

L'ensemble du processus est mené sous vide ou dans une atmosphère inerte contrôlée. Cela empêche l'oxydation et assure la pureté chimique du matériau final, ce qui est essentiel lors du travail avec des matériaux réactifs ou avancés.

Avantages clés par rapport au frittage conventionnel

Le mécanisme unique du SPS offre plusieurs avantages significatifs par rapport aux méthodes utilisées depuis des décennies dans la céramique et la métallurgie des poudres.

Vitesse inégalée

L'avantage le plus spectaculaire est la vitesse. Les taux de chauffage rapides — souvent des centaines de degrés Celsius par minute — permettent de réaliser un cycle de frittage complet en seulement 5 à 15 minutes. C'est un contraste frappant avec le frittage en four conventionnel, qui peut prendre 8 à 24 heures.

Températures de frittage plus basses

En délivrant l'énergie si efficacement aux surfaces des particules, le SPS peut atteindre une densification complète à des températures inférieures de plusieurs centaines de degrés par rapport aux méthodes conventionnelles. Ceci est crucial pour préserver les microstructures délicates, telles que les grains à l'échelle nanométrique, qui seraient autrement détruites par une exposition prolongée à haute température.

Densité et uniformité supérieures

La combinaison d'une pression simultanée et d'un chauffage rapide et uniforme élimine efficacement la porosité entre les particules. Il en résulte des produits finaux exceptionnellement denses, atteignant souvent 100 % de la densité théorique du matériau, avec une microstructure très homogène.

Comprendre les compromis et les considérations

Bien que puissant, le SPS n'est pas une solution universelle. Ses principes de fonctionnement uniques introduisent des limitations spécifiques qui doivent être prises en compte pour toute application potentielle.

Conductivité du matériau

Le mécanisme d'« étincelle » est plus efficace dans les matériaux qui possèdent au moins une certaine conductivité électrique. Bien que les céramiques isolantes puissent être frittées, le chauffage est principalement entraîné par la matrice conductrice. C'est moins efficace et réduit certains des avantages fondamentaux de vitesse et de température du processus.

Limitations géométriques

L'utilisation d'une matrice rigide et d'une pression appliquée le long d'un seul axe (uniaxiale) signifie que le SPS est mieux adapté à la production de formes simples. Les cylindres, les disques et les blocs rectangulaires sont courants, mais les géométries tridimensionnelles très complexes sont difficiles à produire directement.

Équipement et échelle

Les systèmes SPS sont hautement spécialisés et représentent un investissement en capital important par rapport aux fours traditionnels. De plus, bien qu'excellente pour la recherche à l'échelle du laboratoire et la production de petites pièces, la mise à l'échelle de la technologie pour des composants très volumineux présente des défis techniques et économiques importants.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de frittage dépend entièrement des priorités de votre projet, en équilibrant les propriétés du matériau, la vitesse, le coût et la géométrie.

- Si votre objectif principal est le prototypage rapide ou la découverte de matériaux : Le SPS est un outil sans précédent, permettant des dizaines de cycles expérimentaux dans le temps qu'un four conventionnel en complète un seul.

- Si votre objectif principal est de préserver des structures à l'échelle nanométrique ou à grains fins : Les basses températures et les temps de traitement courts du SPS sont essentiels pour prévenir la croissance des grains et maintenir les propriétés du matériau souhaitées.

- Si votre objectif principal est de produire des pièces simples et haute performance à partir de matériaux avancés : Le SPS excelle dans la création de composants entièrement denses à partir de céramiques, d'alliages et de composites difficiles à fritter.

- Si votre objectif principal est la production en série de pièces métalliques complexes et peu coûteuses : Les méthodes de métallurgie des poudres traditionnelles comme le pressage-frittage ou le moulage par injection de métal sont souvent plus économiques et plus flexibles géométriquement.

En fin de compte, le frittage par plasma offre une capacité puissante pour le traitement des matériaux lorsque la vitesse, la densité finale et le contrôle de la microstructure sont les moteurs les plus critiques du succès.

Tableau récapitulatif :

| Caractéristique | Frittage par étincelage sous pression (SPS) | Frittage conventionnel |

|---|---|---|

| Temps de processus | Minutes (5-15 min) | Heures (8-24+ heures) |

| Température de frittage | Plus basse (de 100s de °C) | Plus élevée |

| Densité finale | Très élevée (proche de 100 %) | Plus faible |

| Contrôle microstructural | Excellent (préserve les grains nanométriques) | Limité (croissance des grains probable) |

Prêt à accélérer votre R&D sur les matériaux avec un frittage supérieur ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de frittage pour la recherche et la production exigeantes. Notre expertise vous aide à obtenir des cycles plus rapides, des densités plus élevées et un contrôle microstructural précis pour les céramiques, les alliages et les composites.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de frittage peut améliorer le succès de votre projet.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures