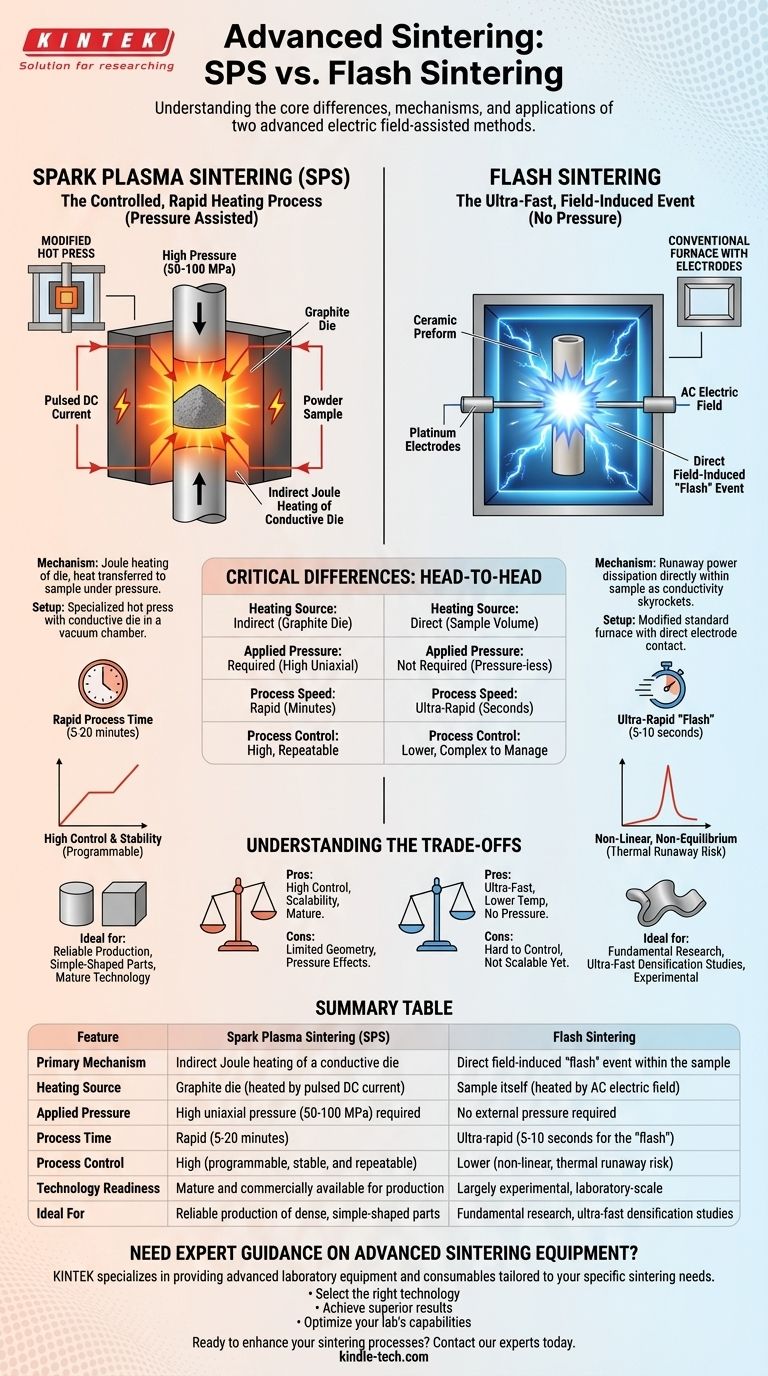

Fondamentalement, le frittage par plasma étincelle (SPS) et le frittage éclair sont deux méthodes avancées qui utilisent un champ électrique pour densifier rapidement les matériaux. Cependant, elles fonctionnent selon des principes fondamentalement différents. Le SPS est un processus de chauffage rapide et contrôlé qui utilise une matrice conductrice et de la pression, tandis que le frittage éclair est un événement ultra-rapide induit par le champ qui provoque une densification quasi instantanée directement à l'intérieur du matériau lui-même.

La distinction cruciale réside dans le rôle du champ électrique et la configuration physique. Le SPS utilise le champ pour chauffer une matrice en graphite, qui chauffe ensuite l'échantillon sous pression. Le frittage éclair applique le champ directement à l'échantillon, déclenchant un événement de densification interne soudain en quelques secondes seulement.

Déconstruction du frittage par plasma étincelle (SPS)

Le frittage par plasma étincelle, également connu sous le nom de technique de frittage assisté par champ (FAST), est un processus plus établi et commercialement disponible.

Le mécanisme de base : chauffage Joule et pression

Le SPS fonctionne en faisant passer un courant continu (CC) pulsé à travers une matrice en graphite conductrice contenant l'échantillon de poudre. Ce courant génère une chaleur immense par l'effet Joule.

Cette chaleur est transférée rapidement et uniformément à l'échantillon. Simultanément, une pression uniaxiale élevée (par exemple, 50-100 MPa) est appliquée, ce qui facilite le réarrangement des particules et la densification.

La configuration : une presse à chaud modifiée

L'appareil SPS est essentiellement une presse à chaud spécialisée. La poudre est chargée dans une matrice en graphite, qui est ensuite placée entre deux poinçons à l'intérieur d'une chambre à vide. L'ensemble matrice/poinçon agit comme élément chauffant et outil d'application de la pression.

Caractéristiques clés : rapide et uniforme

Le principal avantage du SPS est sa rapidité et son contrôle. Il atteint des vitesses de chauffage extrêmement élevées (jusqu'à 1000°C/min), permettant une densification complète en quelques minutes plutôt qu'en quelques heures comme pour le frittage conventionnel. Cette courte durée préserve les microstructures à grains fins.

Comprendre le frittage éclair

Le frittage éclair est une technique plus récente et plus expérimentale qui produit des résultats sur une échelle de temps encore plus rapide.

Le mécanisme de base : l'événement de « flash »

Dans le frittage éclair, deux électrodes sont fixées directement à une préforme céramique, qui est placée à l'intérieur d'un four conventionnel. Le four préchauffe l'échantillon à une température spécifique.

Un champ électrique alternatif (CA) est ensuite appliqué. Une fois qu'une combinaison critique de température et d'intensité de champ est atteinte, la conductivité électrique du matériau augmente soudainement et de manière spectaculaire. Cela déclenche un événement de dissipation de puissance incontrôlable au sein de l'échantillon, conduisant à une densification complète en seulement 5 à 10 secondes.

La configuration : un four conventionnel avec électrodes

Contrairement à la machine SPS spécialisée, le frittage éclair peut être réalisé en modifiant un four de laboratoire standard. Les composants clés sont une alimentation électrique et des électrodes (souvent en platine) qui entrent en contact direct avec l'échantillon. Il est crucial de noter qu'une pression externe élevée n'est pas nécessaire.

Caractéristiques clés : ultra-rapide et non linéaire

Le frittage éclair se définit par sa vitesse extrême et son comportement non linéaire. Le « flash » est un phénomène seuil : rien ne se passe tant que le point critique n'est pas atteint, moment auquel la densification se produit presque instantanément.

Les différences critiques : une comparaison directe

Comprendre où ces techniques divergent est essentiel pour choisir la bonne.

Source et méthode de chauffage

Le SPS utilise principalement un chauffage indirect. Le courant chauffe la matrice en graphite, qui à son tour chauffe l'échantillon par conduction et rayonnement.

Le frittage éclair utilise un chauffage direct. L'énergie est dissipée directement dans le volume de l'échantillon lorsque sa conductivité monte en flèche, provoquant la densification.

Vitesse et échelle de temps

Le SPS est rapide, avec des temps de processus totaux typiquement compris entre 5 et 20 minutes.

Le frittage éclair est ultra-rapide. L'événement de densification réel, le « flash », est achevé en quelques secondes.

Pression appliquée

Le SPS est fondamentalement une technique assistée par pression. Une pression uniaxiale élevée est un composant critique du processus.

Le frittage éclair ne nécessite généralement aucune pression externe. La densification est entièrement pilotée par l'événement électro-thermique au sein du matériau.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; chacune comporte des compromis importants.

Contrôle et stabilité du processus

Le SPS offre un excellent contrôle du processus. Les profils de température et de pression sont programmables et hautement reproductibles, ce qui en fait une technique de fabrication robuste et fiable.

Le frittage éclair est un processus hors équilibre qui peut être difficile à gérer. L'événement de « flash » est une forme d'emballement thermique qui doit être soigneusement contrôlée en limitant le courant pour éviter d'endommager l'échantillon, la fusion ou l'amorçage d'arc.

Géométrie de l'échantillon et évolutivité

Le SPS est limité aux formes et tailles simples qui peuvent être logées dans une matrice rigide en graphite (généralement des cylindres ou des carrés). Cependant, la technologie est mature, avec des machines à grande échelle disponibles pour la production industrielle.

Le frittage éclair est en principe plus flexible en termes de géométrie, mais il est actuellement beaucoup moins mature. Il reste en grande partie une technique à l'échelle du laboratoire, et sa mise à l'échelle pour une utilisation industrielle constitue un défi majeur et continu.

Faire le bon choix pour votre application

Votre choix dépend entièrement des objectifs de votre projet, de la production industrielle à la recherche fondamentale.

- Si votre objectif principal est la production fiable de pièces denses de forme simple : Le SPS est le choix le plus mature, le plus robuste et le plus prévisible pour obtenir des résultats de haute qualité.

- Si votre objectif principal est la recherche fondamentale sur la densification ultra-rapide : Le frittage éclair offre des opportunités uniques et inégalées pour étudier le comportement des matériaux dans des conditions extrêmes et hors équilibre.

- Si votre objectif principal est le frittage aux températures de four les plus basses possibles : Le frittage éclair peut atteindre la densification à des températures de four inférieures de plusieurs centaines de degrés, même par rapport au SPS.

- Si votre objectif principal est d'éviter les effets induits par la pression ou les coûts d'outillage : La nature sans pression et l'appareil plus simple du frittage éclair en font une option attrayante pour des applications de recherche spécifiques.

En fin de compte, choisir la bonne méthode de frittage avancée nécessite de comprendre que vous choisissez entre un processus de chauffage rapide et contrôlé (SPS) et un événement physique ultra-rapide piloté par le champ (Flash).

Tableau récapitulatif :

| Caractéristique | Frittage par plasma étincelle (SPS) | Frittage éclair |

|---|---|---|

| Mécanisme principal | Chauffage Joule indirect d'une matrice conductrice | Événement de « flash » direct induit par le champ dans l'échantillon |

| Source de chaleur | Matrice en graphite (chauffée par courant CC pulsé) | L'échantillon lui-même (chauffé par champ électrique CA) |

| Pression appliquée | Pression uniaxiale élevée (50-100 MPa) requise | Aucune pression externe requise |

| Temps de processus | Rapide (5-20 minutes) | Ultra-rapide (5-10 secondes pour le « flash ») |

| Contrôle du processus | Élevé (programmable, stable et reproductible) | Plus faible (non linéaire, risque d'emballement thermique) |

| Maturité technologique | Mature et commercialement disponible pour la production | Principalement expérimental, à l'échelle du laboratoire |

| Idéal pour | Production fiable de pièces denses de forme simple | Recherche fondamentale, études de densification ultra-rapide |

Besoin de conseils d'experts sur l'équipement de frittage avancé ?

Choisir entre le frittage par plasma étincelle et le frittage éclair est une décision critique qui a un impact sur les résultats de vos recherches et votre efficacité de production. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques en matière de frittage.

Nous vous aidons à :

- Sélectionner la bonne technologie pour votre application, qu'il s'agisse d'une production robuste avec SPS ou d'une recherche de pointe avec le frittage éclair.

- Obtenir des résultats supérieurs grâce à un contrôle précis de la température, un chauffage uniforme et des performances fiables.

- Optimiser les capacités de votre laboratoire avec des équipements qui améliorent l'efficacité et accélèrent votre calendrier de développement de matériaux.

Prêt à améliorer vos processus de frittage ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent favoriser votre succès.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse à chaud sous vide pour le CuCr50 ? Obtenez une densité et une pureté supérieures dans la production d'alliages

- Qu'est-ce que la pression de frittage ? Maîtriser la clé des matériaux denses et solides

- Comment un four de frittage par pressage à chaud facilite-t-il la synthèse de composites Ti/Al3Ti ? Réaliser une fabrication in situ de précision

- Quels sont les avantages d'un four à pressage à chaud sous vide pour les électrolytes solides LTPO ? Augmentation de la densité et de la conductivité

- Quelles sont les fonctions d'un moule en graphite lors du frittage par pressage à chaud sous vide ? Optimisation de la densification diamant/cuivre

- Quel est le rôle du système hydraulique dans le pressage à chaud ? Atteindre une densité et une résistance maximales du matériau

- Pourquoi l'équipement de frittage sous vide est-il essentiel pour le pressage à chaud de poudres métalliques submicroniques ? Assurer la pureté et la conductivité

- Pourquoi un système de contrôle de température de haute précision dans un four de pressage à chaud sous vide est-il essentiel ? Synthèse parfaite de Cu-Ti3SiC2