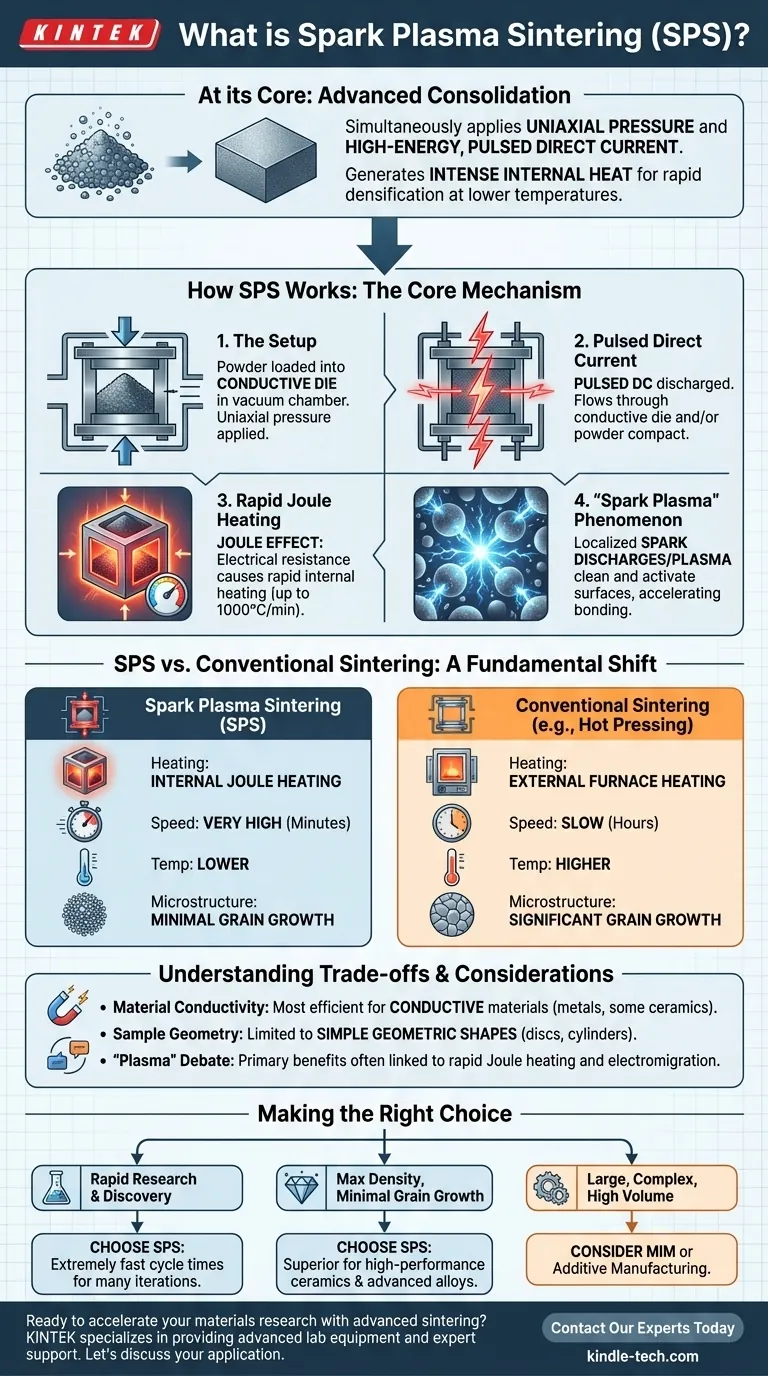

À la base, le frittage plasma par étincelles (SPS) est une technique de frittage avancée qui consolide des poudres en un solide dense en appliquant simultanément une pression uniaxiale et un courant continu pulsé à haute énergie. Contrairement aux méthodes conventionnelles qui chauffent lentement un échantillon de l'extérieur, le SPS fait passer l'électricité directement à travers l'échantillon et sa matrice conductrice, générant une chaleur interne intense. Cette combinaison unique de pression et de chauffage rapide et direct permet une densification à des températures plus basses et en des temps significativement plus courts, souvent en quelques minutes au lieu de plusieurs heures.

L'idée cruciale est que le SPS n'est pas seulement un moyen plus rapide d'appliquer de la chaleur. Il utilise un courant électrique pour activer directement les particules de poudre, nettoyant leurs surfaces et favorisant la liaison, ce qui permet une densification plus efficace que la chaleur seule ne pourrait jamais le faire.

Comment fonctionne le frittage plasma par étincelles : le mécanisme principal

Pour comprendre la puissance du SPS, nous devons examiner comment il combine pression, courant et chaleur en un seul processus rapide. Il est également connu sous le nom de technique de frittage assisté par champ (FAST).

La configuration : pression et une matrice conductrice

Tout d'abord, le matériau en poudre est chargé dans une matrice conductrice, généralement en graphite. Cet ensemble est placé dans une chambre à vide et positionné entre deux électrodes. Un système mécanique applique ensuite une pression uniaxiale sur la poudre, la comprimant.

L'ingrédient clé : le courant continu pulsé

Une fois la chambre évacuée et la pression appliquée, un courant continu (CC) pulsé est déchargé à travers les électrodes. Ce courant circule à travers la matrice en graphite conductrice et, si le matériau lui-même est conducteur, à travers le compact de poudre également.

Chauffage rapide par effet Joule

Le mécanisme de chauffage principal est le chauffage Joule. Lorsque le courant électrique traverse la matrice et la poudre, leur résistance électrique naturelle les fait chauffer extrêmement rapidement. C'est le même principe qui fait briller les fils d'un grille-pain.

Ce chauffage direct et interne peut atteindre des vitesses allant jusqu'à 1000°C par minute, une vitesse impossible avec les fours conventionnels qui dépendent d'un rayonnement ou d'une convection lente et externe.

Le phénomène de "plasma par étincelles"

Le nom "frittage plasma par étincelles" vient d'un effet théorisé se produisant dans les vides microscopiques entre les particules de poudre. Le champ électrique intense est censé générer des décharges d'étincelles ou du plasma localisées.

On pense que ce plasma momentané nettoie les impuretés des surfaces des particules et les active, accélérant considérablement la façon dont elles se lient et fusionnent.

SPS vs. frittage conventionnel : une distinction claire

Le SPS n'est pas une amélioration incrémentale ; il représente un changement fondamental par rapport aux méthodes de frittage traditionnelles comme le pressage à chaud.

Méthode et vitesse de chauffage

Le pressage à chaud conventionnel place un échantillon dans un four et le chauffe extérieurement, un processus lent qui repose sur le rayonnement thermique. Le SPS utilise le chauffage Joule interne, ce qui le rend des ordres de grandeur plus rapide et plus économe en énergie.

Température et temps

En raison de l'activation électrique et du chauffage rapide, le SPS peut atteindre une densification complète à des températures de plusieurs centaines de degrés inférieures à celles des méthodes conventionnelles. Le cycle entier est souvent achevé en 5 à 20 minutes, contre de nombreuses heures pour le frittage en four.

Impact sur la microstructure

La durée extrêmement courte à haute température est l'avantage le plus significatif du SPS. Elle empêche la croissance de gros grains au sein du matériau. Cela permet la production de matériaux denses, à grains fins, avec des caractéristiques de résistance et de performance supérieures.

Comprendre les compromis et les considérations

Bien que puissant, le SPS n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La conductivité du matériau est importante

Le processus est le plus efficace pour les matériaux électriquement conducteurs ou semi-conducteurs (métaux, certaines céramiques). Pour les poudres entièrement isolantes, tout le chauffage provient de la matrice en graphite, ce qui fait que le processus fonctionne davantage comme un pressage à chaud très rapide, où l'effet de "plasma par étincelles" est négligeable.

La géométrie de l'échantillon est limitée

En raison de l'utilisation d'une matrice rigide et d'une pression uniaxiale, le SPS est généralement limité à la production de formes géométriques simples, telles que des disques, des cylindres et des blocs rectangulaires. Les pièces complexes en trois dimensions ne sont pas réalisables.

Le débat sur le "plasma"

Au sein de la communauté des sciences des matériaux, il y a un débat en cours sur la mesure dans laquelle un véritable plasma est généré. De nombreux experts soutiennent que les principaux avantages du SPS proviennent du chauffage Joule rapide et des effets d'électromigration, plutôt que du plasma lui-même. Cette distinction ne diminue pas l'efficacité de la technique, mais c'est un point important de clarté scientifique.

Faire le bon choix pour votre objectif

Décider si le SPS est le bon outil dépend entièrement de votre objectif final.

- Si votre objectif principal est la recherche rapide et la découverte de matériaux : le SPS est un outil inégalé en raison de ses temps de cycle extrêmement rapides, permettant des dizaines d'itérations expérimentales en une seule journée.

- Si votre objectif principal est d'atteindre une densité maximale avec une croissance granulaire minimale : la combinaison de températures plus basses et de temps de maintien courts rend le SPS supérieur pour la production de céramiques à grains fins et de haute performance et d'alliages avancés.

- Si votre objectif principal est la fabrication de pièces grandes et de formes complexes en grand volume : le SPS est probablement inadapté ; vous devriez envisager des méthodes comme le moulage par injection de métaux (MIM) ou la fabrication additive.

En fin de compte, le frittage plasma par étincelles permet la création de matériaux de nouvelle génération qu'il était auparavant impossible de fabriquer avec la technologie conventionnelle.

Tableau récapitulatif :

| Caractéristique | Frittage plasma par étincelles (SPS) | Frittage conventionnel (ex : pressage à chaud) |

|---|---|---|

| Méthode de chauffage | Chauffage Joule interne via courant continu pulsé | Chauffage externe par four (rayonnement/convection) |

| Vitesse de chauffage | Très élevée (jusqu'à 1000°C/min) | Lente |

| Temps de processus | Minutes | Heures |

| Température typique | Plus basse | Plus élevée |

| Croissance des grains | Minimale (microstructure à grains fins) | Significative (gros grains) |

| Idéal pour | Poudres conductrices/semi-conductrices ; R&D ; matériaux haute performance | Une gamme plus large de matériaux ; formes complexes |

Prêt à accélérer votre recherche sur les matériaux avec un frittage avancé ?

Si votre objectif est de développer rapidement des matériaux denses à grains fins avec des propriétés supérieures, le frittage plasma par étincelles pourrait être la technologie révolutionnaire pour votre laboratoire. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et d'un soutien expert dont vous avez besoin pour repousser les limites de la science des matériaux.

Discutons de la manière dont le SPS peut bénéficier à votre application spécifique. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels avantages une presse à chaud sous vide offre-t-elle pour le verre ZIF-62 ? Obtenir des résultats de grande taille, sans bulles et de haute densité

- Quelle est la fonction du matériau graphite lors de la préparation des corps frittés de Ga-LLZO ? Assurer l'intégrité de l'échantillon dans le HIP

- Quelle est la pression maximale pour le pressage isostatique à chaud ? Atteindre une densification complète du matériau

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il une liaison de haute qualité ? Obtenir un revêtement métallurgique supérieur

- Quelles caractéristiques de l'équipement de pressage à chaud sous vide sont utilisées par le procédé de pressage à chaud sous vide à double étape ? Optimiser AlMgTi

- Quel rôle le système de chargement hydraulique joue-t-il dans la densification des composites Cu/Ti3SiC2/C/MWCNTs ? Optimisez le frittage de vos composites

- Comment le contrôle précis de la température d'une presse à chaud sous vide affecte-t-il les réactions interfaciales des composites AZ31/UCF/AZ31 ?

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?